1.本发明涉及折弯技术领域,具体涉及折弯机的智能检测角度补偿控制系统。

背景技术:

2.当前折弯技术折弯角度的控制存在偏差较大,且都是接触式工作(人工测量、两端角度尺示意),角度受材料厚度、模具形状、测量位置等条件影响使得角度差异较大。同时出现的问题是,即使测量出偏差角度的问题,也难以在后续折弯工序中进行矫正。

技术实现要素:

3.为解决上述技术问题,本发明的目的是提供一种能够实现对折弯后补偿的系统。

4.本发明的技术方案如下:

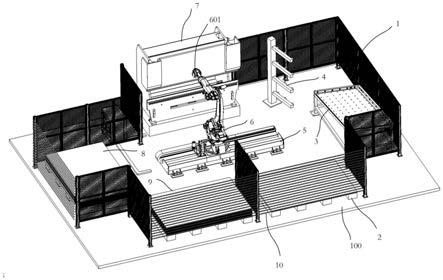

5.智能检测角度补偿控制系统,其特征在于,包括:底板(100),设置到所述底板(100)上呈环形分布的上料托盘(2)、对中台(3)、中转架(4)、折弯机(7)、第一下料托盘(8)以及第二下料托盘(9);其中所述底板(100)中心还设置有导轨机构(5),所述导轨机构(5)上还驱动设置有机器人(6),所述机器人(6)的端部设置有用于吸取物料的抓手夹紧装置(601);所述折弯机(7)的在右两侧设置有角度补偿控制机构;所述角度补偿控制机构包括设置到所述折弯机(7)上的滑轨(705),滑动连接到所述滑轨(705)上的电动滑台(706),所述电动滑台(706)的外壁上设置有连接件(7061),所述连接件(7061)上设置有补偿机构(707)。

6.进一步的,所述折弯机(7)包括下部的下折弯板(703),所述下折弯板(703)上部设置有下刀头(704);所述折弯机(7)上部设置有通过油缸驱动的上折弯板(701),所述上折弯板(701)的下部设置有上刀头(702)。

7.进一步的,所述滑轨(705)固定设置到所述下折弯板(703)上。

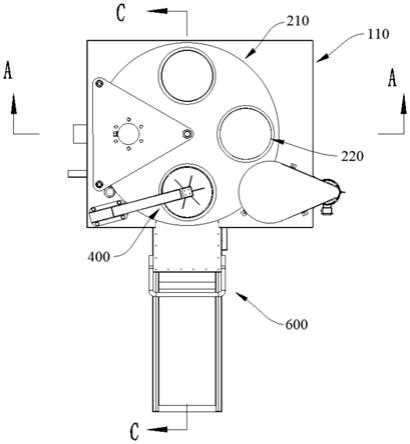

8.进一步的,所述补偿机构(707)包括第一角度检测机构(7071)和第二角度检测机构(7072),所述第一角度检测机构(7071)和第二角度检测机构(7072)的入射角度呈现锐角。

9.进一步的,所述第一角度检测机构(7071)和第二角度检测机构(7072)用于发射激光光速,通过激光发射及接受反馈波长、反射率、反射角、多普勒光谱效应数据,并计算出反馈折弯角度、板材厚度的具体数据是否需要二次补偿并将相关数据传输到折弯机(7)的油缸驱动机构。

10.进一步的,所述折弯机(7)上部设置有两个油缸驱动机构,分别位于所述上折弯板(701)的两侧。

11.进一步的,所述折弯机(7)上设置有竖直设置的一组导轨,所述上折弯板(701)滑动设置到所述导轨上。

12.借由上述方案,本发明至少具有以下优点:

13.本装置通过激光发射及接受,反馈波长、反射率、反射角、多普勒光谱效应等数据,

结合基础算法可以计算出反馈折弯角度、板材厚度的具体数据。再通过算法计算出是否需要二次补偿操作并给出具体运动控制数据传输到折弯机器人控制器及折弯机控制器,可以达到精准定位。

14.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

15.图1是本发明的结构示意图;

16.图2是本发明的折弯机的结构示意图;

17.图3是本发明补偿机构的结构示意图;

18.图中:

19.100

‑

底板;

[0020]1‑

护栏;2

‑

上料托盘;3

‑

对中台;4

‑

中转架;5

‑

导轨机构;6

‑

机器人;601

‑

抓手夹紧装置;

[0021]7‑

折弯机;701

‑

上折弯板;702

‑

上刀头;703

‑

下折弯板;704

‑

下刀头;705

‑

滑轨;706

‑

电动滑台;7061

‑

连接件;707

‑

补偿机构;7071

‑

第一角度检测机构;7072

‑

第二角度检测机构;

[0022]8‑

第一下料托盘;

[0023]9‑

第二下料托盘;

[0024]

10

‑

光栅。

具体实施方式

[0025]

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

[0026]

参见图1

‑

图3,本发明一较佳实施例所述的智能检测角度补偿控制系统,包括:底板100,设置到所述底板100上呈环形分布的上料托盘2、对中台3、中转架4、折弯机7、第一下料托盘8以及第二下料托盘9;其中所述底板100中心还设置有导轨机构5,所述导轨机构5上还驱动设置有机器人6,所述机器人6的端部设置有用于吸取物料的抓手夹紧装置601;所述折弯机7的在右两侧设置有角度补偿控制机构;所述角度补偿控制机构包括设置到所述折弯机7上的滑轨705,滑动连接到所述滑轨705上的电动滑台706,所述电动滑台706的外壁上设置有连接件7061,所述连接件7061上设置有补偿机构707。

[0027]

‑

所述折弯机7包括下部的下折弯板703,所述下折弯板703上部设置有下刀头704;所述折弯机7上部设置有通过油缸驱动的上折弯板701,所述上折弯板701的下部设置有上刀头702。

[0028]

‑

所述滑轨705固定设置到所述下折弯板703上。

[0029]

‑

所述补偿机构707包括第一角度检测机构7071和第二角度检测机构7072,所述第一角度检测机构7071和第二角度检测机构7072的入射角度呈现锐角。

[0030]

‑

所述第一角度检测机构7071和第二角度检测机构7072用于发射激光光速,通过激光发射及接受反馈波长、反射率、反射角、多普勒光谱效应数据,并计算出反馈折弯角度、

板材厚度的具体数据是否需要二次补偿并将相关数据传输到折弯机7的油缸驱动机构。

[0031]

‑

所述折弯机7上部设置有两个油缸驱动机构,分别位于所述上折弯板701的两侧。

[0032]

‑

所述折弯机7上设置有竖直设置的一组导轨,所述上折弯板701滑动设置到所述导轨上。

[0033]

‑

所述机器人6为多轴控制的机器人。

[0034]

‑

抓手夹紧装置601在抓手部还设置有厚度测量机构,用于测量物料的厚度。

[0035]

借由上述方案,本发明至少具有以下优点:

[0036]

本装置通过激光发射及接受,反馈波长、反射率、反射角、多普勒光谱效应等数据,结合基础算法可以计算出反馈折弯角度、板材厚度的具体数据。再通过算法计算出是否需要二次补偿操作并给出具体运动控制数据传输到折弯机器人控制器及折弯机控制器,可以达到精准定位。

[0037]

本发明具体工作原理如下:

[0038]

折弯过程中可以补偿机身变形的“双工作基准面”,重复精度可高达0.01lmm。机器人6的多轴控制可以使折弯机实现多工作面、多角度的有效控制。机器人导轨和机器人抓手夹紧装置601实现上下料的自动快速换模,并装有板料的测厚装置,用以检查折弯板的厚度变化是否在折弯机的允许范围之内。真正做到不受材料厚度的影响,不受模具形状的影响,不需要对模具做任何调整,可设定不同的测量位置,可移动式传感器可以用于角度补偿校正,适用于现今所有的钣金折弯行业规范要求。

[0039]

补偿机构707,可以实现角度检测,可设置仅检测首件或初始n件;也可设置检测首件后,其余工件跟随首件检测模式,选择跟随模式时,补偿机构707无需反复运动,节省节拍时间,加工同一批次工件期间,可根据需要选择进行抽检。针对折弯步骤较繁琐的工件,或边长较小折弯面时,可设置检测第一刀折弯,保证第一刀达到满意效果后,其他折弯步骤可选择“学习”第一刀模式进行检测,节省折弯节拍时间。可沿板材长度方向自由移动,移动速度可达1000mm/s。可设置检测工件中间点、两端点,也可设置检测全长范围内的左、中、右三点。根据不同宽度的下模,选择添加支架扩充轴,自动支架根据工件范围可上下,左右自动旋转,激光光束随之可自由调整,确保适应不同宽度和高度的下模,一般可覆盖v6

‑

v180范围内下模。

[0040]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。