1.本发明涉及纳米材料的制备技术领域。更具体地,涉及一种作为电镜显影剂的纳米金颗粒的制备方法及所得纳米金颗粒。

背景技术:

2.自从e.ruska和m.knoll在1932年成功研制出第一台透射电子显微镜(tem)以来,人类开始进入纳米世界,电子显微镜的广泛使用和电子显微学的迅猛发展极大地促进了材料科学、物理学、生命科学的发展。透射过样品的电子束携带有强度、相位以及周期性的信息,这些电子与物质相互作用产生的信息都包含在tem图像中,使人们可以在原子尺度上认识微观世界。为揭示纳米尺度多相传递行为的演化规律和定量分析,采用电镜原位观测纳微介尺度流动行为时需要单分散纳米金颗粒作为造影剂,实现对不同流体的示踪。作为造影剂的纳米金颗粒需具有高成像对比度,即原子序数差大、形状区分度高;具有高分散稳定性,满足比表面能低、空间位阻低。

3.原子序数为79的金元素具有稳定的化学性质,当其尺度在纳米级别时具有由颗粒尺寸和形貌调控的等离激元共振效应,这引起了人们的广泛关注。纳米金颗粒易于通过修饰改变其表面的性质,从而改变粒子与液体介质、粒子与粒子的相互作用,达到较好的分散效果。纳米金颗粒的tem图像具有足够的衬度,这使其作为电镜显影剂原位观测纳微介尺度流动行为具有良好的应用前景。现阶段普遍使用种子诱导的两步法合成不同形貌的纳米金颗粒,其中合成的“金种”为近球形,粒径在3.5nm左右。目前,小尺寸金球的制备存在以下问题:纳米金颗粒粒度不够均匀;无法规模化制备,不同批次的产品差异较大。

4.因此,需要一种新的制备能作为电镜显影剂的纳米金颗粒的方法,以解决上述问题。

技术实现要素:

5.本发明的一个目的在于提供一种作为电镜显影剂的纳米金颗粒的制备方法,该制备方法通过使用超重力旋转填充床作为反应器,方便安全且可实现连续化生产。

6.本发明的另一个目的在于提供上述制备方法制备得到的纳米金颗粒,该纳米金颗粒的平均粒径约2nm(1

‑

3nm),粒度均匀,在水溶液中分散良好,存放时间长。

7.为达到上述目的,本发明首先提供了一种作为电镜显影剂的纳米金颗粒的制备方法,所述制备方法以氯金酸作为前驱体材料,以十六烷基三甲基溴化铵作为稳定剂,以硼氢化钠作为还原剂,在超重力旋转填充床中进行氧化还原反应,得到纳米金颗粒。

8.基于本发明的制备方法,优选地,所述作为电镜显影剂的纳米金颗粒的制备方法包括如下步骤:

9.将氯金酸溶于水中,得到氯金酸溶液;

10.将十六烷基三甲基溴化铵溶于水中,得到稳定剂溶液,向所述稳定剂溶液中滴加

氯金酸溶液,充分搅拌混合,得到前驱体溶液;

11.将硼氢化钠溶于水中,得到硼氢化钠溶液;

12.将所述前驱体溶液和硼氢化钠溶液输送到超重力旋转填充床中,进行氧化还原反应,离心、洗涤,得到纳米金颗粒分散液。

13.本发明纳米金颗粒由于质量分数太低,干燥后量太少,难于保存,因此,一般分散在水中以分散液的形式保存。

14.本发明超重力技术是一种由超重力旋转填充床提供离心力场,利用超重力环境下多相流体的独特流动现象来强化流体间传质和微观混合的技术。在超重力环境下,分子的传质、扩散速率相比于常规搅拌通常会高1至3个数量级,因此能使微观混合过程得到极大的强化。对于本发明纳米金颗粒来说,利用超重力技术提供的离心力和剪切力,强化反应传质,可合成尺寸小且粒径分布均匀的粒子,在较优工艺参数下粒径约2nm,分散性和稳定性良好,可作为电镜显影剂,适用于原位观测研究纳微介尺度流动行为规律。另外,作为一种连续反应器,超重力旋转填充床可以实现对产物的连续化生产,且安全方便。

15.基于本发明的制备方法,选择十六烷基三甲基溴化铵作为稳定剂,十六烷基三甲基溴化铵是一种阳离子表面活性剂,吸附在纳米粒子的液固界面上,改变粒子表面的属性,降低界面自由能,并形成一层溶剂化膜,使粒子分散稳定性;而选择其他稳定剂配制难度较高,易导致金颗粒聚集,使金颗粒存放时间缩短。

16.基于本发明的制备方法,所述前驱体溶液中十六烷基三甲基溴化铵与氯金酸的摩尔比为50:1

‑

200:1;优选地,所述十六烷基三甲基溴化铵与氯金酸的摩尔比为100:1

‑

150:1。在本发明中十六烷基三甲基溴化铵与氯金酸的用量在此范围外,少则不能吸附在纳米粒子表面包裹粒子,起不到分散纳米粒子的作用;多则易导致反应过程中起泡严重,出现过饱和吸附,液相中多余的链状分子可能会相互交连而导致絮凝,且难以洗净。

17.基于本发明的制备方法,将所述前驱体溶液和硼氢化钠溶液输送到超重力旋转填充床中时所述硼氢化钠溶液中硼氢化钠与所述前驱体溶液中氯金酸的摩尔比为2:1

‑

10:1;优选地,所述硼氢化钠与氯金酸的摩尔比为4:1

‑

6:1。在本发明中硼氢化钠与氯金酸的用量在此范围外,少则因为硼氢化钠会与水发生反应释放出氢气,造成一定量损失而不足以将氯金酸完全还原;多则未能充分利用,导致浪费。

18.基于本发明的制备方法,所述氧化还原反应在常温常压下进行即可,即氧化还原反应的温度为5

‑

25℃;优选地,氧化还原反应的温度为15

‑

25℃。在本发明中氧化还原反应常温下即可进行,无需消耗额外的能量。

19.基于本发明的制备方法,所述超重力旋转填充床的进料流率为11.8

‑

30.0l/h。在本发明中进料流率在此范围外,低则两股反应液不能充分相互接触,超重力旋转填充床内的持液量过少,反应合成的纳米金颗粒的粒径偏大不均一;高则能耗较大,且产品质量没有显著提升。

20.基于本发明的制备方法,所述超重力旋转填充床的进料接口采用预混式。在本发明中若采用非预混式接口,两股液体不能充分接触,反应合成的纳米金颗粒的粒径分布较广。

21.基于本发明的制备方法,所述超重力旋转填充床的转子转速为600

‑

2400rpm;优选地,转子转速为1000

‑

2000rpm;更优选地,转子转速为1000rpm。在本发明中采用调频变速仪

调节转子转速,转子转速在此范围外,低则混合效果一般,形成的颗粒尺寸偏大不均一;高则能耗较大,机器损耗严重,而产品质量没有显著提升。

22.基于本发明的制备方法,优选地,在制备硼氢化钠溶液时,将硼氢化钠溶于0℃的水中。

23.基于本发明的制备方法,优选地,所述制备方法中用到的水均为去离子水。

24.本发明进一步提供了上述制备方法制备得到的纳米金颗粒。

25.根据本发明的纳米金颗粒,所述纳米金颗粒的粒径为1

‑

10nm,优选地为1

‑

3nm。该纳米金颗粒能分散于水中且分散性良好。

26.另外,如无特殊说明,本发明所记载的任何范围包括端值以及端值之间的任何数值以及端值或者端值之间的任意数值所构成的任意子范围。

27.本发明的有益效果如下:

28.1)本发明金纳米颗粒的制备方法通过调节超重力旋转填充床的进料流率和转子转速得到了较优工艺参数,方便安全并可实现连续化生产。

29.2)通过本发明制备方法优化后的工艺制备得到纳米金颗粒的形貌均一、尺寸均匀,其粒径为1

‑

3nm,比一般的“金种”(粒径在3.5nm左右)尺寸更小;且颗粒分散性好,可存放时间长。

附图说明

30.下面结合附图对本发明的具体实施方式作进一步详细的说明。

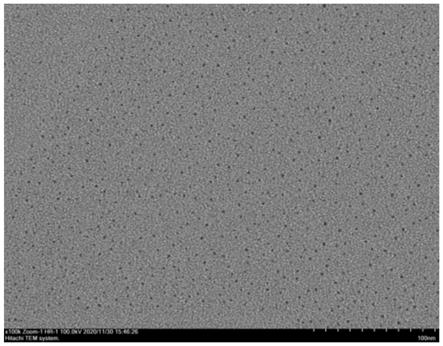

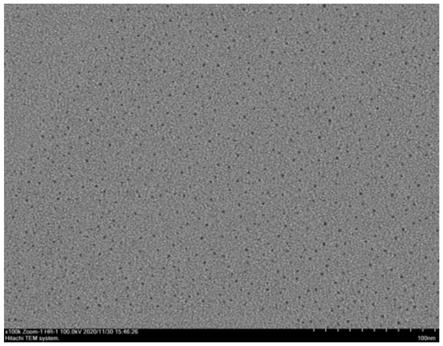

31.图1为实施例1中超重力旋转填充床的进料流率11.8l/h所制得的纳米金颗粒的透射电镜图。

32.图2为实施例1中超重力旋转填充床的进料流率17.8l/h所制得的纳米金颗粒的透射电镜图。

33.图3为实施例1中超重力旋转填充床的进料流率25.4l/h所制得的纳米金颗粒的透射电镜图。

34.图4为实施例1中超重力旋转填充床的进料流率30.0l/h所制得的纳米金颗粒的透射电镜图。

35.图5为实施例2中超重力旋转填充床的转子转速为600rpm所制得的纳米金颗粒的透射电镜图。

36.图6为实施例2中超重力旋转填充床的转子转速为1000rpm所制得的纳米金颗粒的透射电镜图。

37.图7为实施例2中超重力旋转填充床的转子转速为1500rpm所制得的纳米金颗粒的透射电镜图。

38.图8为实施例2中超重力旋转填充床的转子转速为2000rpm所制得的纳米金颗粒的透射电镜图。

39.图9为实施例2中超重力旋转填充床的转子转速为2400rpm所制得的纳米金颗粒的透射电镜图。

40.图10为实施例3中所制得的纳米金颗粒的透射电镜图。

41.图11为对比例1中超重力旋转填充床的进料流率11.8l/h所制得的纳米金颗粒的

透射电镜图。

42.图12为对比例1中超重力旋转填充床的进料流率17.8l/h所制得的纳米金颗粒的透射电镜图。

43.图13为对比例1中超重力旋转填充床的进料流率25.4l/h所制得的纳米金颗粒的透射电镜图。

44.图14为对比例1中超重力旋转填充床的进料流率30.0l/h所制得的纳米金颗粒的透射电镜图。

45.图15为对比例2中所制得的纳米金颗粒的透射电镜图。

46.图16为对比例4中所制得的纳米金颗粒的透射电镜图。

具体实施方式

47.为了更清楚地说明本发明,下面结合优选实施例和附图对本发明做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

48.实施例1

49.一种作为电镜显影剂的纳米金颗粒的制备方法,具体包括如下步骤:

50.取1g氯金酸溶解于去离子水中,配制成25mm的氯金酸溶液,4℃避光保存;取1.822g(5mmol)十六烷基三甲基溴化铵溶解于98ml去离子水中,得到十六烷基三甲基溴化铵溶液(即稳定剂溶液),取2ml的25mm的氯金酸溶液到十六烷基三甲基溴化铵溶液中,充分搅拌混合,得到前驱体溶液,所述前驱体溶液中十六烷基三甲基溴化铵与氯金酸的摩尔比为100:1;

51.取37.83mg硼氢化钠溶解于10ml 0℃的去离子水后,用移液枪取其中的2ml加入到98ml去离子水中,得到硼氢化钠溶液;

52.将前驱体溶液和硼氢化钠溶液(所述前驱体溶液中氯金酸和所述硼氢化钠溶液中硼氢化钠的摩尔比为1:4)分为四组,开启超重力旋转填充床,调节转速至1800rpm;开启进料泵,调节进料流率分别为11.8l/h、17.8l/h、25.4l/h、30l/h,每组前驱体溶液和硼氢化钠溶液从预混式接口同时输送至超重力旋转填充床中,常温常压下进行氧化还原反应,反应瞬时完成并出料,反复离心并用去离子水进行洗涤,去除多余的十六烷基三甲基溴化铵,得到进料流率分别11.8l/h、17.8l/h、25.4l/h、30l/h所制得的纳米金颗粒分散液。

53.图1为进料流率为11.8l/h所制得的纳米金颗粒的透射电镜图;图2为进料流率为17.8l/h所制得的纳米金颗粒的透射电镜图;图3为进料泵进料流率为25.4l/h所制得的纳米金颗粒的透射电镜图;图4为进料流率为30l/h所制得的纳米金颗粒的透射电镜图,可以看出在不同的进料流率条件下,所制备的纳米金颗粒均在5nm以下,粒径分布较窄。

54.实施例2

55.一种作为电镜显影剂的纳米金颗粒的制备方法,具体包括如下步骤:

56.取1g氯金酸溶解于去离子水,配制成25mm的氯金酸溶液,4℃避光保存;取1.822g十六烷基三甲基溴化铵溶解于98ml去离子水中,得到十六烷基三甲基溴化铵溶液(即稳定剂溶液),取2ml的25mm的氯金酸溶液到十六烷基三甲基溴化铵溶液中,充分搅拌混合,得到前驱体溶液,所述前驱体溶液中十六烷基三甲基溴化铵与氯金酸的摩尔比为100:1;

57.取37.83mg硼氢化钠溶解于10ml 0℃的去离子水后,用移液枪取其中的2ml加入到98ml去离子水中,得到硼氢化钠溶液;

58.将前驱体溶液和硼氢化钠溶液(所述前驱体溶液中氯金酸和所述硼氢化钠溶液中硼氢化钠的摩尔比为1:4)分为五组,开启超重力旋转填充床,调节转子转速分别为600rpm、1000rpm、1500rpm、2000rpm、2400rpm;开启进料泵,调节进料流率为25.4l/h,每组将前驱体溶液和硼氢化钠溶液从预混式接口同时输送至超重力旋转填充床中,常温常压下进行氧化还原反应,反应瞬时完成并出料,反复离心并用去离子水进行洗涤,去除多余的十六烷基三甲基溴化铵,得到转子转速分别为600rpm、1000rpm、1500rpm、2000rpm、2400rpm所制得的纳米金颗粒分散液。

59.图5为转子转速为600rpm所制得的纳米金颗粒的透射电镜图,该条件下纳米金颗粒粒径偏大,部分尺寸在10nm,粒径分布不均匀。图6为转子转速为1000rpm所制得的纳米金颗粒的透射电镜图,该条件下纳米金颗粒粒径分布均一,单分散性好,粒径在1

‑

3nm。图7为转子转速为1500rpm所制得的纳米金颗粒的透射电镜图,该条件下纳米金颗粒的粒径分布均一,明显呈球形的形貌,粒径在4~5nm。图8为转子转速为2000rpm所制得的纳米金颗粒的透射电镜图,该条件下纳米金颗粒粒径不均匀,小尺寸(<5nm)的金颗粒附着于稳定剂,分散性较差。图9为转子转速为2400rpm所制得的纳米金颗粒的透射电镜图,该条件下纳米金颗粒粒径分布较宽,少部分小粒径的纳米金颗粒聚集于稳定剂或大粒径的纳米金颗粒周围。总而言之,相较之下,从5组不同转子转速所得产品的透射电镜图中可以看出,转子转速1000rpm是较优选择。

60.实施例3

61.一种作为电镜显影剂的纳米金颗粒的制备方法,具体包括如下步骤:

62.取1g氯金酸溶解于去离子水,配制成25mm的氯金酸溶液,4℃避光保存;取1g十六烷基三甲基溴化铵(2.7mmol)溶解在98ml去离子水中,得到十六烷基三甲基溴化铵溶液(即稳定剂溶液),取2ml的25mm的氯金酸溶液到十六烷基三甲基溴化铵溶液中,充分搅拌混合,得到前驱体溶液,所述前驱体溶液中十六烷基三甲基溴化铵与氯金酸的摩尔比为54:1;

63.取37.83mg硼氢化钠溶解于10ml 0℃的去离子水后,用移液枪取其中的2ml加入到98ml去离子水中,得到硼氢化钠溶液;

64.开启超重力旋转装置,调节转子转速至1000rpm;开启进料泵,调节进料流率为25.4l/h,将前驱体溶液和硼氢化钠溶液(所述前驱体溶液中氯金酸和所述硼氢化钠溶液中硼氢化钠的摩尔比为1:4)从预混式接口同时输送至旋转填充床中,常温常压下进行氧化还原反应,反应瞬时完成并出料,反复离心并用去离子水进行洗涤,去除多余的十六烷基三甲基溴化铵溶液,得到纳米金颗粒分散液。

65.图10为所得纳米金颗粒的透射电镜图,从图中可以看出纳米金颗粒粒径较小,尺寸分布较窄,但易附着于稳定剂,分散性一般。

66.对比例1

67.重复实施例1,区别仅在于:使用超重力旋转填充床非预混式接口进料。

68.图11为进料流率为11.8l/h所制得的纳米金颗粒的透射电镜图;图12为进料流率为17.8l/h所制得的纳米金颗粒的透射电镜图;图13为进料流率为25.4l/h所制得的纳米金颗粒的透射电镜图;图14为进料流率为30l/h所制得的纳米金颗粒的透射电镜图。可以看出

在不预混进料条件下,得到的纳米金颗粒的粒径较大,普遍在10nm以上,粒径分布较宽。

69.对比例2

70.重复实施例1,区别仅在于:未使用超重力旋转填充床,氧化还原反应在传统搅拌釜中进行,所述前驱体溶液中氯金酸和所述硼氢化钠溶液中硼氢化钠的摩尔比为1:5,反应时间5min。

71.图15为所制得的纳米金颗粒的透射电镜图,从中可以看出粒径在1

‑

5nm,且偏大尺寸的纳米金颗粒占比较多。

72.对比例3

73.重复实施例2,区别仅在于:使用超重力旋转填充床非预混式接口进料,所制得的纳米金颗粒的粒径偏大,粒径分布范围较宽。

74.对比例4

75.一种作为电镜显影剂的纳米金颗粒的制备方法,具体包括如下步骤:

76.取1g氯金酸溶解于去离子水,配制成25mm的氯金酸溶液,4℃避光保存;使用柠檬酸钠作为稳定剂,取29.41mg柠檬酸钠(0.1mmol)溶解在98ml去离子水中,得到柠檬酸钠溶液(即稳定剂溶液),取2ml的25mm的氯金酸溶液到柠檬酸钠溶液中,充分搅拌混合,得到前驱体溶液,所述前驱体溶液中柠檬酸钠与氯金酸的摩尔比为2:1。

77.开启超重力旋转填充床,调节转速至1000rpm;开启进料泵,调节进料流率为25.4l/h,将前驱体溶液和硼氢化钠溶液(所述前驱体溶液中氯金酸和所述硼氢化钠溶液中硼氢化钠的摩尔比为1:4)从预混式接口同时输送至旋转填充床中,常温常压下进行氧化还原反应,反应瞬时完成并出料,反复离心并用去离子水进行洗涤,去除多余的柠檬酸钠溶液,得到纳米金颗粒分散液。

78.图16为该实施例所制得的纳米金颗粒的透射电镜图,可以看出纳米金颗粒无规则形貌,分散性一般。

79.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。