一种alsili相时效强化型低密度铝合金及其制备方法

技术领域

1.本发明属于有色金属制备及加工技术领域,具体涉及一种alsili相时效强化型低密度铝合金及其制备方法。

背景技术:

2.纯铝的密度为2.70g/cm3,满足轻量化、绿色化的需求。但是纯铝的强度低,为了提高它的强度,人们采用了合金化和时效强化的方法。常见的合金化元素有cu、mg和zn,通过固溶时效热处理形成细小的al2cu、mgzn2和al2cumg等强化相阻碍位错运动,再结合塑性变形可使合金的强度提高。但是,cu和zn的密度分别为8.96g/cm3和7.14g/cm3,是al密度的2.6

‑

3.3倍,造成了铝合金强化和轻量化不可兼得的矛盾。

3.工业中广泛使用的高强铝合金包含2xxx系铝合金和7xxx系铝合金。2xxx系铝合金以cu为主要合金化元素,密度一般在2.75

‑

2.88g/cm3,强化相主要为al2cu;高强7xxx系铝合金以zn为主要合金化元素,密度约为2.78

‑

2.81g/cm3,强化相为mgzn2,这些高强铝合金的密度均高于纯铝,难以满足航空航天、海洋工程和建筑等领域对结构轻量化的更高要求。

4.因此,开发密度低于纯铝的低密度高强铝合金对于提高铝合金相对于钢铁等其他金属材料的优势并进一步扩大铝合金的应用领域具有重要意义。

技术实现要素:

5.针对现有技术中铝合金强化与轻量化无法兼具的问题,本发明提供了一种alsili相时效强化型低密度铝合金及其制备方法,该铝合金的室温屈服强度能够超过300mpa,抗拉强度能够超过500mpa,延伸率不低于2%,且密度低于纯铝,具有轻质高强的优势,可用于制备飞机曲轴箱、汽缸盖、车体和集装箱等。

6.为解决上述技术问题,本发明采用如下技术方案:

7.本发明的一方面提供一种alsili相时效强化型低密度铝合金,所述铝合金化学元素组成的质量百分含量包括:0.01

‑

1.0%si、0.01

‑

1.0%li、余量为al;其微观组织特征是时效峰值态所述铝合金的铝基体中弥散分布着尺寸小于30nm的alsili析出相,具有显著的时效强化效果;所述铝合金的密度低于纯铝的密度(2.70g/cm3)。

8.进一步的,所述铝合金还包含以下至少一种质量百分含量的元素:0.01

‑

1.0%mg、0.01

‑

1.0%ca、0.01

‑

1.0%sr、0.01

‑

1.0%ti、0.01

‑

1.0%b、0.01

‑

1.0%cu、0.01

‑

1.0%zn、0.01

‑

1.0%mn、0.01

‑

1.0%ag、0.01

‑

1.0%sc、0.01

‑

1.0%zr、0.01

‑

1.0%fe、0.01

‑

1.0%cr和0.01

‑

1.0%ge。

9.上述各合金化元素的设计原理如下:

10.mg的加入能够在本发明所述铝合金的时效过程中偏聚在纳米级alsili析出相周围,限制其长大,达到提高合金组织热稳定性的效果,使得所述铝合金在达到时效峰值之后的至少60小时内,硬度非常稳定,硬度值下降不超过5hv,过时效很缓慢;

11.cu、sc、zr和ge的加入可以分别形成纳米级的al2cu、al3sc、al3zr、单质ge弥散析出

相,提高本发明所述铝合金的强度;

12.ca、sr、ti和b的加入能够细化合金组织,同时提高合金的强度和塑性;

13.mn、cr和fe的加入能够形成弥散的mnal6、(cr,fe)al

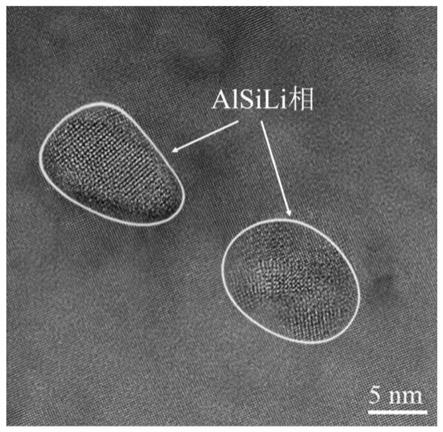

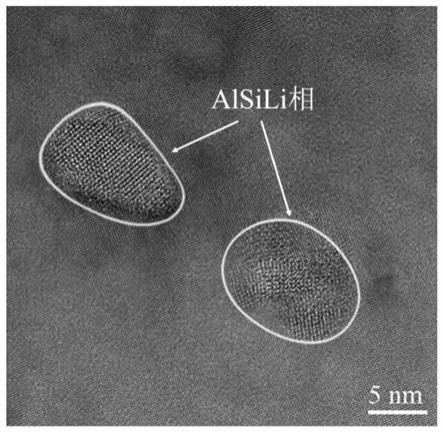

17

和(cr,mn)al

12

质点阻碍晶粒长大,在塑性变形中细化晶粒;

14.zn和ag的加入不仅能提高合金的电极电位,提高耐蚀性能,还能加快时效速度。

15.本发明将上述合金化元素分为两大类,即低密度元素和高密度元素。所述低密度元素的密度比al的低,包括si、li、mg、ca、b和sr;所述高密度元素的密度比al的高,包括ti、cu、zn、mn、ag、sc、zr、fe、cr和ge。

16.本发明合金元素设计同时遵循以下原则:

17.(1)以低密度元素为主,以高密度元素为辅,使得本发明所述铝合金的密度小于纯铝的密度(即<2.70g/cm3);

18.(2)本发明合金具有显著的时效强化效果,微观组织区别于其它铝合金的主要特征如下:主要强化相为纳米尺度的alsili相,该相的密度为1.97g/cm3,小于al的密度2.70g/cm3,因此,属于低密度强化相。

19.本发明的另一方面提供一种所述alsili相时效强化型低密度铝合金的制备方法,包括以下方法中的任意一种:

20.方法1:压铸

→

高温固溶

→

时效热处理;

21.方法2:铸造

→

高温固溶

→

塑性变形

→

时效热处理;

22.方法3:雾化制粉

→

3d打印

→

时效热处理。

23.进一步的,所述压铸和铸造中,元素si和li以al

‑

si和al

‑

li中间合金的形式加入,其它元素,例如al、mg、ca等,均以纯金属的形式加入。具体来说,所述al

‑

si中间合金si元素的质量百分含量为5

‑

20%,所述al

‑

li中间合金li元素的质量百分含量为5

‑

20%。

24.所述压铸,压铸时的熔体温度为680

‑

720℃,压室和压铸模具的预热温度为150

‑

250℃,注射压力为70

‑

120mpa,保压时间为15

‑

25s。

25.所述铸造,将原料按合金成分配比后放入坩埚中,在真空感应熔炼炉中加热至680

‑

800℃保温10

‑

20分钟进行熔融。待金属全部熔化后加入商用铝合金精炼剂精炼5

‑

15分钟。为避免铝合金熔体氧化,上述熔炼在氩气保护下进行。精炼结束后,搅拌铝合金熔体扒渣后浇铸到石墨模具中自然冷却至室温。

26.进一步的,所述高温固溶,分为以下两个阶段:

27.(1)第一阶段在400

‑

500℃保温30分钟

‑

10小时;

28.(2)第二阶段在580

‑

640℃保温10分钟

‑

20小时,微米级的alsili相完全固溶入铝基体。

29.上述高温固溶与其它al

‑

si基铝合金的固溶处理的区别如下:其它al

‑

si系合金,在al

‑

si共晶温度577℃以上就发生晶界烧蚀或者熔化;而本发明合金在580

‑

640℃既不发生熔化,也不发生晶界烧蚀,这是由于本发明合金中si和li的共同加入,显著提高了合金组织的耐热性。

30.进一步的,所述时效热处理,在70

‑

300℃保温10分钟

‑

50小时,得到尺寸小于30nm的纳米级alsili强化相。包括两种时效热处理方式:

31.(1)单级时效:在70

‑

300℃的某个温度保温10分钟

‑

50小时;

32.(2)多级时效:在70

‑

300℃的某几个温度分别保温,保温总时长为30分钟

‑

50小时。

33.进一步的,所述塑性变形包括挤压和轧制中的至少一种。

34.作为本发明一可选实施方式,所述塑性变形按照先挤压、后轧制的组合方式。

35.所述挤压在250

‑

450℃进行,挤压速度为1

‑

10mm/min,挤压比为6

‑

40。

36.所述轧制包括以下两种方式:

37.(1)常规轧制,包括低温冷轧和热轧中的任意一种。低温冷轧在

‑

70

‑

20℃进行,总变形量为50%

‑

80%;热轧在20

‑

460℃进行,总变形量为40%

‑

95%。

38.(2)两阶段大应变深冷轧制,包括:

39.第一阶段:累积叠轧,在20

‑

500℃进行,累积叠轧的总变形量为50%

‑

90%,使铝基体的晶粒尺寸细化至1

‑

5μm;

40.第二阶段:深冷轧制,第一道次轧制之前先在液氮中保温10

‑

30分钟,之后每道次轧制之前均在液氮中保温5

‑

10分钟,道次变形量为10%

‑

40%,使基体中保留大量的位错,降低本发明铝合金时效过程中alsili析出相的形核能垒,达到加快时效峰值出现时间和提高峰值硬度的效果。

41.作为本发明一可选实施方式,方法2中所述时效热处理在累积叠轧与深冷轧制的道次间或结束后进行,利用轧制引入铝基体的高密度位错,使析出相更细小、密度更大,从而提高强化效果。

42.作为本发明一可选实施方式,方法2中所述时效热处理和塑性变形步骤交替进行,通过塑性变形产生高密度缺陷,提升时效强化效应的效果。

43.进一步的,所述雾化制粉在带有真空感应熔炼炉的气体雾化制粉设备中进行,将原料按合金成分配比后放入气体雾化制粉设备的真空感应熔炼炉中进行熔炼,抽真空后通入氩气,升温至750

‑

830℃保温10

‑

20分钟,将熔化的合金熔体倒入保温坩埚,经保温坩埚底部的导流管流下,通过高速气体将熔体破碎成金属液滴,再经冷却、沉降、筛分、干燥后得到直径为10

‑

50μm的铝合金粉末。

44.进一步的,所述3d打印在选区激光熔化3d打印设备中进行,激光功率为80

‑

500w,扫描间距为30

‑

60μm,扫描速度为500

‑

1600mm/s。为了防止制造过程中样品氧化,打印全过程在氩气保护下进行。

45.进一步的,本发明所制备的铝合金的室温屈服强度为90

‑

380mpa,抗拉强度为150

‑

550mpa,延伸率不低于2%。

46.本发明铝合金具有显著的时效强化效果,其时效峰值态的室温屈服强度比铸态时高30

‑

300mpa,时效峰值硬度为铸态时的2

‑

4倍。

47.本发明铝合金的组织中,时效析出强化相以纳米尺度的低密度alsili相为主,该相的密度为1.97g/cm3,低于纯铝的密度,有轻量化效果;该相的尺寸(即等效直径)小于30nm,析出强化效果显著。

48.本发明铝合金在减重需求强烈的航空航天、交通运输及包装等领域优势明显,可用于制造飞机的曲轴箱、汽缸盖、车体和集装箱等。

49.本发明铝合金与其它铝合金相比的区别和优势至少包括以下一项:

50.(1)除本发明铝合金之外,没有以纳米尺度alsili相为主要析出强化相的其他铝合金;

51.(2)本发明铝合金的密度小于纯铝,轻量化优势明显;

52.(3)本发明铝合金具有显著的时效强化效果,结合塑性变形强化,室温屈服强度能够超过300mpa,抗拉强度能够超过500mpa,实现了轻质高强;

53.(4)本发明合金铸态组织中的alsili第二相可以通过高温固溶完全固溶入铝基体中。

附图说明

54.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

55.图1为本发明实施例1中所制备的al

‑

0.24si

‑

0.20li合金在175℃的时效硬化曲线;

56.图2为本发明实施例1中时效峰值态al

‑

0.24si

‑

0.20li合金中纳米alsili析出相的hrtem电镜图;

57.图3为本发明实施例3中铸态al

‑

0.25si

‑

0.3li

‑

1mg

‑

0.01ca

‑

0.03sr

‑

0.14b

‑

0.01mn合金中微米级alsili相的sem图。

具体实施方式

58.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

59.以下各实施例中合金的化学成分默认为质量百分数,尺寸为等效直径。

60.实施例1:al

‑

si

‑

li三元铝合金及其制备加工

61.本实施例发明例铝合金中,加入al中的合金化元素的含量如表1所示,制备方法为:压铸

→

高温固溶

→

单级时效热处理。

62.第一步压铸:根据表1配比原料,si和li分别以al

‑

20si和al

‑

10li中间合金的形式加入。将配好的原料放入坩埚中,在真空感应熔炼炉中进行熔炼。抽真空后通入氩气保护,升温至720

‑

750℃保温10

‑

20分钟,加入商用铝合金精炼剂c2cl6精炼5

‑

10分钟。然后采用商用旋转脱气技术净化熔体并保持熔体温度为680

‑

700℃。用高压将合金熔体注射进带有真空系统的压铸机的压室,压室和压铸模具的预热温度为150

‑

250℃,注射压力为70

‑

120mpa,保压时间为15

‑

25s,制备得到铝合金压铸件,根据具体需求,包括汽缸盖、汽车轮毂、led散热器和传感器外壳等。

63.第二步高温固溶:将压铸件放入真空退火炉中进行高温固溶,先在470

‑

500℃保温1

‑

5小时,然后在600

‑

620℃保温12小时,使铸态组织中微米级alsili相(尺寸>1μm)固溶入铝基体中;之后浸入50℃温水中淬火,以快速降温保留固溶效果。

64.第三步单级时效热处理:将固溶后的压铸件在氢气氛热处理炉中进行单级时效热处理,时效温度为175℃,保温时间为5小时

‑

35小时。

65.根据国标gb/t 1423

‑

1996《贵金属及其合金密度的测试方法》,测得发明例压铸铝合金的密度为2.62

‑

2.68g/cm3,小于纯铝的密度。根据国标gb/t4340.1

‑

2009《金属材料维

氏硬度试验第1部分:试验方法》测得发明例合金时效峰值硬度为40

‑

100hv,其中发明例3(al

‑

0.24si

‑

0.20li合金)的时效峰值硬度达到51.3hv,约为铸态时的2倍,展现出显著的时效硬化效果,如图1所示。根据国标gb/t 228.1

‑

2010《金属材料拉伸试验第1部分:室温试验方法》,测得合金时效峰值态的室温屈服强度达90

‑

150mpa,抗拉强度达150

‑

250mpa,延伸率为10%

‑

30%。

66.用高分辨透射电子显微镜(hrtem)观察发明例3(al

‑

0.24si

‑

0.20li合金)时效峰值态的微观组织,发现合金的铝基体中有尺寸小于15nm、弥散分布的alsili析出相,如图2所示。这些细小弥散的alsili析出相能够有效阻碍位错运动,从而显著提高本发明合金的强度和硬度。

67.表1

68.发明例sili10.350.3521.000.5030.240.2040.660.3050.400.7061.001.0070.500.5580.830.67

69.实施例2:al

‑

si

‑

li基四元铝合金及其制备加工

70.本实施例发明例铝合金中,加入al中的合金化元素的含量如表2所示,制备方法为:铸造

→

高温固溶

→

挤压

→

双级时效热处理。

71.第一步铸造:根据表2配比原料,si和li分别以al

‑

10si和al

‑

5li中间合金的形式加入。将配好的原料放入坩埚中,在真空感应熔炼炉中进行熔炼。抽真空后通入氩气保护,升温至750

‑

770℃保温10

‑

20分钟,加入商用铝合金精炼剂ccl4精炼10

‑

15分钟。然后,将合金熔体倒入石墨模具中冷却至室温,得到铸锭,其中含有微米级alsili相。

72.第二步高温固溶:将铸锭放入真空热处理炉中进行高温固溶,先在450

‑

480℃保温5

‑

8小时,然后在605

‑

615℃保温10

‑

15小时,使铸态合金中的微米级alsili相固溶入铝基体中,之后放入室温水中淬火。

73.第三步挤压:用商用挤压机将高温固溶处理后的铸锭挤压为棒材,挤压前在420

‑

450℃预热10分钟

‑

1小时,挤压速度为2

‑

5mm/min,挤压比为9

‑

25。

74.第四步双级时效热处理:将挤压棒材在热处理炉中进行双级时效热处理,第一级时效的时效温度为70

‑

90℃,时效时间为1

‑

20小时,用hrtem观察发现,基体中形成了大量纳米级gp区,尺寸小于10nm;第二级时效的时效温度为170

‑

250℃,时效时间为5

‑

15小时,用hrtem观察发现,在该过程中,gp区转变为与铝基体共格或半共格的纳米级析出相,其中主要是alsili相,尺寸小于15nm,还有mg2si和mgzn2等其它析出强化相。

75.根据国标gb/t 1423

‑

1996,测得表2发明例合金的密度为2.58

‑

2.69g/cm3,小于纯铝的密度;根据国标gb/t 4340.1

‑

2009,测得它们的时效峰值硬度为55

‑

120hv;根据gb/t 228.1

‑

2010,测得它们的室温屈服强度为120

‑

200mpa,抗拉强度为250

‑

350mpa,延伸率为

10%

‑

35%。

76.表2

77.发明例合金成分9al

‑

0.24si

‑

0.23li

‑

0.16mg10al

‑

1si

‑

1li

‑

1mg11al

‑

1si

‑

1li

‑

1ca12al

‑

0.12si

‑

1li

‑

0.1sr13al

‑

0.6si

‑

0.3li

‑

0.15ti14al

‑

0.64si

‑

0.45li

‑

0.38cu15al

‑

0.76si

‑

0.1li

‑

0.23zn16al

‑

0.88si

‑

0.56li

‑

0.11sc17al

‑

0.96si

‑

0.72li

‑

0.58zr

78.实施例3:al

‑

si

‑

li基多元铝合金及其轧制时效

79.本实施例发明例铝合金中,加入al中的合金化元素的含量如表3所示,制备方法为:铸造

→

高温固溶

→

累积叠轧

→

单级时效热处理

→

深冷轧制

→

双级时效热处理。

80.第一步铸造:根据表3配比原料,si和li分别以al

‑

10si和al

‑

10li中间合金的形式加入。将配好的原料放入坩埚中,在真空感应熔炼炉中进行熔炼。抽真空后通入氩气保护,升温至700

‑

760℃保温10

‑

15分钟,加入商用铝合金精炼剂c2cl6精炼5

‑

15分钟。然后,将合金熔体倒入石墨模具中冷却至室温。通过扫描电子显微镜(sem)观察发现得到的铸态合金中含有尺寸大于1μm的微米级alsili相,如图3所示。

81.第二步高温固溶:将铸锭放入真空热处理炉中,先在400

‑

460℃保温3

‑

10小时,然后在580

‑

620℃保温15

‑

20小时,此时,微米级alsili相已经固溶入铝基体中,最后将铸锭浸入液氮中冷却。

82.第三步累积叠轧:先将合金在400

‑

450℃保温0.5

‑

2小时,然后放入轧机中进行变形量为30%

‑

60%的第一道次轧制,得到轧板;然后用百叶片打磨轧板表面直至其完全呈现新鲜金属光泽;然后将轧板分割为等长的两个轧板,叠合后再次送入轧机,进行变形量为30%

‑

60%的轧制;重复上述打磨表面

→

分割叠合

→

组坯轧制的步骤5

‑

15次,使铝基体的晶粒尺寸细化至小于5μm。

83.第四步单级时效热处理:将累积叠轧后的铝板在热处理炉中进行单级时效热处理,时效温度为70

‑

120℃,时效时间为1

‑

10h。

84.第五步深冷轧制:先将铝板在液氮中保温10

‑

30分钟,然后送入轧机进行第一道次深冷轧制,道次变形量为10%

‑

30%;之后每道次轧制之前均在液氮中保温5

‑

10分钟,道次变形量为10%

‑

30%,总变形量大于90%。用透射电镜(tem)观察发现,轧后的铝基体中含有高密度位错。

85.第六步双级时效热处理:将合金板材在热处理炉中进行双级时效热处理,第一级时效的时效温度为90

‑

120℃,时效时间为30分钟

‑

5小时;第二级时效的时效温度为165

‑

180℃,时效时间为30分钟

‑

5小时。

86.根据国标gb/t 1423

‑

1996,测得表3发明例铝合金的密度为2.56

‑

2.68g/cm3,小于纯铝的密度;根据国标gb/t 4340.1

‑

2009测得它们的时效峰值硬度为80

‑

150hv;根据国标

gb/t 228.1

‑

2010,测得它们在时效峰值态的室温屈服强度为250

‑

350mpa,抗拉强度为300

‑

500mpa,延伸率为3%

‑

12%。

87.表3

88.发明例合金成分18al

‑

0.92si

‑

0.11li

‑

0.42mg

‑

0.5ca19al

‑

0.43si

‑

0.16li

‑

0.24mg

‑

0.04b

‑

0.01cu20al

‑

0.85si

‑

0.45li

‑

0.54mg

‑

0.48ca

‑

0.15sr21al

‑

1si

‑

1li

‑

1mg

‑

1ca

‑

1sr

‑

1b22al

‑

0.25si

‑

0.3li

‑

1mg

‑

0.01ca

‑

0.03sr

‑

0.14b

‑

0.01mn23al

‑

0.6si

‑

0.8li

‑

0.23ca

‑

0.07b

‑

0.03ti

‑

0.35cu

‑

0.02zn

‑

0.1ag24al

‑

0.1si

‑

0.97li

‑

0.37mg

‑

0.03sr

‑

0.17ti

‑

0.24zn

‑

0.01mn

‑

0.01ag25al

‑

0.71si

‑

0.56li

‑

0.93mg

‑

0.55ca

‑

0.07sr

‑

0.03b

‑

0.14ti

‑

0.23cu

‑

0.01zn26al

‑

0.5si

‑

0.98li

‑

0.1mg

‑

0.3ca

‑

0.8sr

‑

0.05ti

‑

0.12b

‑

0.27cu

‑

0.13zn

‑

0.17mn27al

‑

1si

‑

1li

‑

1mg

‑

1ca

‑

1sr

‑

1b

‑

0.01ti

‑

0.01cu

‑

0.01zn

‑

0.01mn

‑

0.01ag

89.实施例4:al

‑

si

‑

li基多元铝合金及其3d打印时效

90.本实施例发明例铝合金中,加入al中的合金化元素的含量如表4所示,制备方法为:雾化制粉

→

3d打印

→

时效热处理。

91.第一步雾化制粉:根据表4配比原料,si和li分别以al

‑

5si和al

‑

5li中间合金的形式加入,其它元素以纯金属的形式加入。将配好的原料放入坩埚中,在真空气体雾化制粉设备的真空感应熔炼炉中进行熔炼。抽真空后通入氩气保护,升温至750

‑

800℃保温10

‑

20分钟。将熔炼好的合金熔体倒入保温坩埚,经保温坩埚底部的导流管流下,通过喷嘴被高速气体雾化破碎成液滴,经冷却、沉降、筛分、干燥后得到直径为10

‑

50μm的合金粉末。

92.第二步3d打印:在商用选区激光熔化3d打印设备中,将铝合金粉末打印为制品。激光功率为90

‑

300w,扫描间距为30

‑

50μm,扫描速度为900

‑

1500mm/s。为了防止制造过程中样品氧化,全过程在氩气保护下进行。

93.第四步单级时效热处理:将3d打印的样品在热处理炉中进行单级时效热处理,时效温度为175

‑

270℃,时效时间为5

‑

15小时,用透射电镜观察发现,发明例合金的铝基体中析出了高密度尺寸小于20nm的alsili强化相。

94.根据国标gb/t 1423

‑

1996,测得表4发明例铝合金的密度为2.55

‑

2.68g/cm3,小于纯铝的密度;根据国标gb/t 4340.1

‑

2009测得它们的时效峰值硬度为60

‑

100hv;根据国标gb/t 228.1

‑

2010,测得它们时效峰值态的室温屈服强度达150

‑

300mpa,抗拉强度达200

‑

350mpa,延伸率为10%

‑

20%。

95.表4

96.发明例合金成分28al

‑

0.3si

‑

0.3li

‑

0.01mg

‑

0.01ca29al

‑

0.32si

‑

0.95li

‑

0.02mg

‑

0.2ca

‑

0.03sr30al

‑

0.67si

‑

0.27li

‑

0.01mg

‑

0.32zr

‑

0.16sc31al

‑

0.89si

‑

0.65li

‑

0.46ca

‑

0.01fe

‑

0.01cr

‑

0.01ge32al

‑

0.48si

‑

0.78li

‑

0.34mg

‑

0.13sr

‑

0.01zr

‑

0.01ge

‑

0.01cu33al

‑

0.37si

‑

0.83li

‑

0.14sr

‑

0.01sc

‑

0.01zr

‑

0.01cr

‑

0.01ge

‑

0.01cu

34al

‑

0.26si

‑

0.58li

‑

0.03mg

‑

0.15ca

‑

0.08sr

‑

0.03sc

‑

0.01fe

‑

0.01cr

‑

0.01cu35al

‑

0.19si

‑

0.67li

‑

0.28mg

‑

0.1ca

‑

0.05sr

‑

0.02sc

‑

0.15zr

‑

0.01fe

‑

0.01cr36al

‑

0.1si

‑

0.1li

‑

0.25mg

‑

0.32ca

‑

1sr

‑

0.01sc

‑

0.01zr

‑

0.01fe

‑

0.01cr

‑

0.01ge37al

‑

1si

‑

1li

‑

1mg

‑

1ca

‑

1sr

‑

0.01sc

‑

0.01zr

‑

0.01fe

‑

0.01cr

‑

0.01ge

‑

0.01cu

97.实施例5:al

‑

si

‑

li系多元铝合金及挤压轧制时效

98.本实施例发明例铝合金中,加入al中的合金化元素的含量如表5所示,制备方法为:铸造

→

高温固溶

→

挤压

→

轧制

→

双级时效热处理。

99.第一步铸造:根据表5配比原料,si和li分别以al

‑

5si和al

‑

10li中间合金的形式加入。将配好的原料放入坩埚中,在真空感应熔炼炉中进行熔炼。抽真空后通入氩气保护,升温至730

‑

750℃保温10

‑

15分钟,加入商用铝合金精炼剂c2cl6精炼10

‑

15分钟。然后,将合金熔体倒入石墨模具中冷却至室温,得到铸锭,其中含有尺寸大于1μm的微米级alsili相。

100.第二步高温固溶:将铸锭放入真空热处理炉中进行高温固溶,先在430

‑

470℃保温5

‑

10小时,然后在600

‑

640℃保温7

‑

12小时,之后浸入液氮中淬火,使固溶后的组织保留下来。

101.第三步挤压:用商用挤压机将高温固溶处理后的铸锭挤压为棒材,挤压前在300

‑

400℃预热10分钟

‑

1小时,挤压速度为5

‑

8mm/min,挤压比为16

‑

36。

102.第四步低温冷轧:将挤压棒在

‑

70℃

‑‑

40℃冷却2

‑

5小时,然后放入轧机中进行变形量为50%

‑

70%的低温冷轧,得到轧板。用透射电子显微镜(tem)观察发现铝合金基体中存在高密度的位错。

103.第五步双级时效热处理:将轧板放入热处理炉中进行双级时效热处理,第一级时效的时效温度为80

‑

110℃,时效时间为30分钟

‑

5小时,用hrtem观察发现,基体中形成了大量纳米级gp区,尺寸小于10nm;第二级时效的时效温度为160

‑

200℃,时效时间为2

‑

8小时,用hrtem观察发现,铝合金中析出了高密度的纳米级alsili相,尺寸小于20nm,此外还有尺寸小于30nm的mg2si、al3li和al3sc等析出强化相。

104.根据国标gb/t 1423

‑

1996,测得表5发明例合金的密度为2.56

‑

2.69g/cm3,小于纯铝的密度;根据国标gb/t 4340.1

‑

2009,测得它们的时效峰值硬度为90

‑

180hv;根据国标gb/t 228.1

‑

2010,测得它们的室温屈服强度为250

‑

380mpa,抗拉强度达350

‑

550mpa,延伸率为2%

‑

10%。

105.表5

[0106][0107][0108]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员

来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。