1.本发明涉及电子陶瓷材料领域,具体涉及一种无铅压电陶瓷材料及其制备方法。

背景技术:

2.压电陶瓷是一种能够实现机械能和电能相互转换的功能陶瓷材料。目前,世界上广泛应用的压电陶瓷材料是以pb(zr,ti)o为代表的铅基压电陶瓷,它具有非常好的压电性能,较低的烧结温度和较高的居里温度(t

c

),但此类材料中含有大量的铅,污染大气环境,损害人类健康。随着人们生态环境保护意识的提高和人类社会可持续发展的要求,多数国家禁止使用含铅的材料,研究和开发环境友好型的无铅压电陶瓷材料及相应的制备技术以替代传统铅基压电材料迫在眉睫。

3.目前报道的或可被考虑的无铅压电陶瓷体系从晶体结构上主要分为钨青铜系无铅压电陶瓷、铋层状系无铅压电陶瓷与钙钛矿系无铅压电陶瓷3大类。其中,钙钛矿结构的铌酸钾钠(knn)基无铅压电陶瓷因具有较高的居里温度、相对优异的温度稳定性而备受关注,但其压电性能却有待提高,如果能够提高knn基压电陶瓷材料在室温下的压电性能,那必然会拓展其应用前景。

技术实现要素:

4.发明目的:针对现有技术的缺陷或改进需求,本发明提供了一种无铅压电陶瓷材料及其制备方法。

5.本发明所采用的技术方案如下:

6.一种无铅压电陶瓷材料,由以下化学式表示:

7.(1

‑

x)(k

a

na1‑

a

)

b

li1‑

b

nb

c

ta1‑

c

o3 x(na

d

k1‑

d

)

e

bi1‑

e

zro3 y lu2o3 z b2o3;

8.其中,x、y、z、a、b、c、d、e表示原子百分比,y和z分别代表lu2o3和b2o3占化合物(1

‑

x)(k

a

na1‑

a

)

b

li1‑

b

nb

c

ta1‑

c

o3 x(na

d

k1‑

d

)

e

bi1‑

e

zro3的质量百分比;

9.x为0.02

‑

0.04,y为0.005

‑

0.01,z为0.01

‑

0.03;

10.a为0.50

‑

0.60,b为0.96

‑

0.98,c为0.80

‑

0.90,d为0.80

‑

0.86,e为0.50

‑

0.60。

11.进一步地,x为0.02

‑

0.025,y为0.008

‑

0.01,z为0.01

‑

0.02。

12.更进一步地,x为0.02,y为0.01,z为0.02。

13.进一步地,a为0.50

‑

0.55,b为0.96

‑

0.97,c为0.80

‑

0.85,d为0.82

‑

0.85,e为0.50

‑

0.55。

14.更进一步地,a为0.50,b为0.97,c为0.80,d为0.82,e为0.50。

15.上述无铅压电陶瓷材料的制备方法:

16.s1:按照所述化学式的计量比称取k2co3、na2co3、nb2o5、li2co3、ta2o5混合球磨10

‑

15h后,升温至700

‑

750℃预烧6

‑

8h,恢复室温后继续球磨10

‑

15h,再升温至850

‑

900℃预烧3

‑

5h,得到第一预烧粉体;

17.s2:按照所述化学式的计量比称取k2co3、na2co3、zro2、bi2o3,混合球磨10

‑

15h后,

升温至700

‑

750℃预烧6

‑

8h,恢复室温后继续球磨10

‑

15h,再升温至780

‑

800℃预烧5

‑

10h,得到第二预烧粉体;

18.s3:按照所述化学式的计量比称取第一预烧粉体、第二预烧粉体、lu2o3、b2o3,并混合球磨20

‑

40h,将混合粉体升温至200

‑

250℃,干燥10

‑

20h后与粘结剂混合均匀,获得浆体;

19.s4:将所述浆体以5

‑

10mpa的压力注射入模具中,充模时间为25

‑

50s,充模结束后在模具两侧加1

‑

2kv的直流电场,保压20

‑

40min后将电场移除脱模,得到坯体;

20.s5:将所述坯体一次升温至120

‑

150℃保温40

‑

60min,再二次升温至500

‑

550℃保温2

‑

5h,再三次升温至1150

‑

1350℃保温2

‑

5h后,降温至700

‑

800℃保温1

‑

3h,炉冷至室温即可;

21.s6:将烧结好的材料上下表面均匀涂覆一层银层作为电极,90

‑

100℃保温5

‑

10h后再升温至550

‑

600℃保温30

‑

50min,炉冷至室温后浸入硅油中并施加3

‑

6kv/mm的直流电场极化20

‑

50min即可。

22.进一步地,s3中所述粘结剂为质量浓度为3

‑

8%的聚乙烯醇溶液。

23.进一步地,s3中混合粉体与聚乙烯醇溶液的质量比为1:5

‑

10。

24.进一步地,s5中一次升温速度为5

‑

10℃/min,二次升温速度为5

‑

10℃/min,三次升温速度为1

‑

3℃/min。

25.进一步地,极化时硅油温度为80

‑

120℃。

26.本发明的有益效果:

27.本发明提供了一种无铅压电陶瓷材料,通过离子掺杂,降低了knn基无铅压电陶瓷正交

‑

四方相变温度,使室温附近存在多晶型转变区域,显著提高陶瓷在室温下的电学性能,同时制备时采用两步预烧、外加电场下注射成型预极化的方法,增强了陶瓷材料的压电性能和致密度,所制备的无铅压电陶瓷材料压电常数≥260pc/n,平面机电耦合系数≥0.375,介电损耗≤0.023%,具有良好的性能,在目前knn基无铅压电陶瓷性能中处于先进水平,具有广阔的应用前景。

附图说明

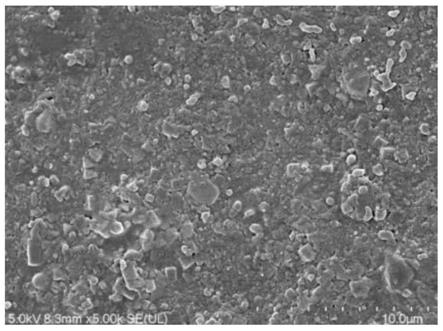

28.图1为本发明实施例1所制备无铅压电陶瓷材料室温下的sem图。

具体实施方式

29.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.实施例1:

31.一种无铅压电陶瓷材料,由以下化学式表示:

32.0.98(k

0.50

na

0.50

)

0.97

li

0.03

nb

0.80

ta

0.20

o3 0.02(na

0.82

k

0.18

)

0.5

bi

0.5

zro3 0.01lu2o3 0.02b2o3;

33.制备方法如下:

34.按照化学式的计量比称取k2co3、na2co3、nb2o5、li2co3、ta2o5混合球磨15h后,升温至750℃预烧6h,恢复室温后继续球磨15h,再升温至900℃预烧5h,得到第一预烧粉体,按照所述化学式的计量比称取k2co3、na2co3、zro2、bi2o3,混合球磨15h后,升温至750℃预烧6h,

恢复室温后继续球磨15h,再升温至800℃预烧5h,得到第二预烧粉体,按照所述化学式的计量比称取第一预烧粉体、第二预烧粉体、lu2o3、b2o3,并混合球磨40h,将混合粉体升温至220℃,干燥15h后与10倍于其质量的聚乙烯醇溶液混合均匀,获得浆体,聚乙烯醇溶液的质量浓度为5%,将所述浆体以10mpa的压力注射入模具中,充模时间为25s,充模结束后在模具两侧加1kv的直流电场,保压30min后将电场移除脱模,得到坯体,将所述坯体以5℃/min的速度一次升温至120℃保温60min,再以5℃/min的速度二次升温至550℃保温5h,再以2℃/min的速度三次升温至1250℃保温5h后,降温至750℃保温2h,炉冷至室温即可,将烧结好的材料上下表面均匀涂覆一层银层作为电极,100℃保温5h后再升温至600℃保温40min,炉冷至室温后浸入100℃的硅油中并施加5kv/mm的直流电场极化40min即可。

35.实施例2:

36.一种无铅压电陶瓷材料,由以下化学式表示:

37.0.98(k

0.50

na

0.50

)

0.97

li

0.03

nb

0.80

ta

0.20

o3 0.02(na

0.82

k

0.18

)

0.5

bi

0.5

zro3 0.01lu2o3 0.02b2o3;

38.制备方法如下:

39.按照化学式的计量比称取k2co3、na2co3、nb2o5、li2co3、ta2o5混合球磨10h后,升温至720℃预烧6h,恢复室温后继续球磨15h,再升温至850℃预烧5h,得到第一预烧粉体,按照所述化学式的计量比称取k2co3、na2co3、zro2、bi2o3,混合球磨12h后,升温至750℃预烧8h,恢复室温后继续球磨10h,再升温至800℃预烧10h,得到第二预烧粉体,按照所述化学式的计量比称取第一预烧粉体、第二预烧粉体、lu2o3、b2o3,并混合球磨20h,将混合粉体升温至200℃,干燥20h后与5倍于其质量的聚乙烯醇溶液混合均匀,获得浆体,聚乙烯醇溶液的质量浓度为3%,将所述浆体以10mpa的压力注射入模具中,充模时间为25s,充模结束后在模具两侧加1kv的直流电场,保压20min后将电场移除脱模,得到坯体,将所述坯体以5℃/min的速度一次升温至120℃保温60min,再以5℃/min的速度二次升温至500℃保温5h,再以1℃/min的速度三次升温至1350℃保温5h后,降温至800℃保温1h,炉冷至室温即可,将烧结好的材料上下表面均匀涂覆一层银层作为电极,100℃保温5h后再升温至600℃保温30min,炉冷至室温后浸入100℃的硅油中并施加5kv/mm的直流电场极化50min即可。

40.实施例3:

41.一种无铅压电陶瓷材料,由以下化学式表示:

42.0.98(k

0.50

na

0.50

)

0.97

li

0.03

nb

0.80

ta

0.20

o3 0.02(na

0.82

k

0.18

)

0.5

bi

0.5

zro3 0.01lu2o3 0.02b2o3;

43.制备方法如下:

44.按照化学式的计量比称取k2co3、na2co3、nb2o5、li2co3、ta2o5混合球磨10h后,升温至700℃预烧6h,恢复室温后继续球磨10h,再升温至850℃预烧3h,得到第一预烧粉体,按照所述化学式的计量比称取k2co3、na2co3、zro2、bi2o3,混合球磨10h后,升温至700℃预烧6h,恢复室温后继续球磨10h,再升温至780℃预烧5h,得到第二预烧粉体,按照所述化学式的计量比称取第一预烧粉体、第二预烧粉体、lu2o3、b2o3,并混合球磨20h,将混合粉体升温至200℃,干燥10h后与5倍于其质量的聚乙烯醇溶液混合均匀,获得浆体,聚乙烯醇溶液的质量浓度为3%,将所述浆体以5mpa的压力注射入模具中,充模时间为25s,充模结束后在模具两侧加1kv的直流电场,保压20min后将电场移除脱模,得到坯体,将所述坯体以5℃/min的速度

一次升温至120℃保温40min,再以5℃/min的速度二次升温至500℃保温2h,再以1℃/min的速度三次升温至1150℃保温2h后,降温至700℃保温1h,炉冷至室温即可,将烧结好的材料上下表面均匀涂覆一层银层作为电极,90℃保温5h后再升温至550℃保温30min,炉冷至室温后浸入80℃的硅油中并施加3kv/mm的直流电场极化20min即可。

45.实施例4:

46.一种无铅压电陶瓷材料,由以下化学式表示:

47.0.98(k

0.50

na

0.50

)

0.97

li

0.03

nb

0.80

ta

0.20

o3 0.02(na

0.82

k

0.18

)

0.5

bi

0.5

zro3 0.01lu2o3 0.02b2o3;

48.制备方法如下:

49.按照化学式的计量比称取k2co3、na2co3、nb2o5、li2co3、ta2o5混合球磨15h后,升温至750℃预烧8h,恢复室温后继续球磨15h,再升温至900℃预烧5h,得到第一预烧粉体,按照所述化学式的计量比称取k2co3、na2co3、zro2、bi2o3,混合球磨15h后,升温至750℃预烧8h,恢复室温后继续球磨15h,再升温至800℃预烧10h,得到第二预烧粉体,按照所述化学式的计量比称取第一预烧粉体、第二预烧粉体、lu2o3、b2o3,并混合球磨40h,将混合粉体升温至250℃,干燥20h后与10倍于其质量的聚乙烯醇溶液混合均匀,获得浆体,聚乙烯醇溶液的质量浓度为8%,将所述浆体以10mpa的压力注射入模具中,充模时间为50s,充模结束后在模具两侧加1kv的直流电场,保压40min后将电场移除脱模,得到坯体,将所述坯体以10℃/min的速度一次升温至150℃保温60min,再以10℃/min的速度二次升温至550℃保温5h,再以3℃/min的速度三次升温至1350℃保温5h后,降温至800℃保温3h,炉冷至室温即可,将烧结好的材料上下表面均匀涂覆一层银层作为电极,100℃保温10h后再升温至600℃保温50min,炉冷至室温后浸入120℃的硅油中并施加6kv/mm的直流电场极化50min即可。

50.实施例5:

51.一种无铅压电陶瓷材料,由以下化学式表示:

52.0.98(k

0.50

na

0.50

)

0.97

li

0.03

nb

0.80

ta

0.20

o3 0.02(na

0.82

k

0.18

)

0.5

bi

0.5

zro3 0.01lu2o3 0.02b2o3;

53.制备方法如下:

54.按照化学式的计量比称取k2co3、na2co3、nb2o5、li2co3、ta2o5混合球磨10h后,升温至750℃预烧6h,恢复室温后继续球磨15h,再升温至850℃预烧5h,得到第一预烧粉体,按照所述化学式的计量比称取k2co3、na2co3、zro2、bi2o3,混合球磨10h后,升温至750℃预烧6h,恢复室温后继续球磨15h,再升温至780℃预烧10h,得到第二预烧粉体,按照所述化学式的计量比称取第一预烧粉体、第二预烧粉体、lu2o3、b2o3,并混合球磨20h,将混合粉体升温至250℃,干燥10h后与10倍于其质量的聚乙烯醇溶液混合均匀,获得浆体,聚乙烯醇溶液的质量浓度为3%,将所述浆体以10mpa的压力注射入模具中,充模时间为25s,充模结束后在模具两侧加1kv的直流电场,保压20min后将电场移除脱模,得到坯体,将所述坯体以10℃/min的速度一次升温至120℃保温60min,再以5℃/min的速度二次升温至550℃保温2h,再以3℃/min的速度三次升温至1150℃保温5h后,降温至700℃保温3h,炉冷至室温即可,将烧结好的材料上下表面均匀涂覆一层银层作为电极,90℃保温10h后再升温至550℃保温50min,炉冷至室温后浸入80℃的硅油中并施加6kv/mm的直流电场极化20min即可。

55.对比例1

56.对比例1与实施例1基本相同,区别在于,不加入lu2o3。

57.对比例2

58.对比例2与实施例1基本相同,区别在于,不加入b2o3。

59.对比例3

60.对比例3与实施例1基本相同,区别在于,制备时将两次预烧改为一次预烧。

61.制备方法如下:

62.按照化学式的计量比称取k2co3、na2co3、nb2o5、li2co3、ta2o5混合球磨15h后,升温至900℃预烧5h,得到第一预烧粉体,按照所述化学式的计量比称取k2co3、na2co3、zro2、bi2o3,混合球磨15h后,升温升温至800℃预烧5h,得到第二预烧粉体,按照所述化学式的计量比称取第一预烧粉体、第二预烧粉体、lu2o3、b2o3,并混合球磨40h,将混合粉体升温至220℃,干燥15h后与10倍于其质量的聚乙烯醇溶液混合均匀,获得浆体,聚乙烯醇溶液的质量浓度为5%,将所述浆体以10mpa的压力注射入模具中,充模时间为25s,充模结束后在模具两侧加1kv的直流电场,保压30min后将电场移除脱模,得到坯体,将所述坯体以5℃/min的速度一次升温至120℃保温60min,再以5℃/min的速度二次升温至550℃保温5h,再以2℃/min的速度三次升温至1250℃保温5h后,降温至750℃保温2h,炉冷至室温即可,将烧结好的材料上下表面均匀涂覆一层银层作为电极,100℃保温5h后再升温至600℃保温40min,炉冷至室温后浸入100℃的硅油中并施加5kv/mm的直流电场极化40min即可。

63.对比例4

64.对比例4与实施例1基本相同,区别在于,充模结束后不施加电场。

65.制备方法如下:

66.按照化学式的计量比称取k2co3、na2co3、nb2o5、li2co3、ta2o5混合球磨15h后,升温至750℃预烧6h,恢复室温后继续球磨15h,再升温至900℃预烧5h,得到第一预烧粉体,按照所述化学式的计量比称取k2co3、na2co3、zro2、bi2o3,混合球磨15h后,升温至750℃预烧6h,恢复室温后继续球磨15h,再升温至800℃预烧5h,得到第二预烧粉体,按照所述化学式的计量比称取第一预烧粉体、第二预烧粉体、lu2o3、b2o3,并混合球磨40h,将混合粉体升温至220℃,干燥15h后与10倍于其质量的聚乙烯醇溶液混合均匀,获得浆体,聚乙烯醇溶液的质量浓度为5%,将所述浆体以10mpa的压力注射入模具中,充模时间为25s,保压30min后,得到坯体,将所述坯体以5℃/min的速度一次升温至120℃保温60min,再以5℃/min的速度二次升温至550℃保温5h,再以2℃/min的速度三次升温至1250℃保温5h后,降温至750℃保温2h,炉冷至室温即可,将烧结好的材料上下表面均匀涂覆一层银层作为电极,100℃保温5h后再升温至600℃保温40min,炉冷至室温后浸入100℃的硅油中并施加5kv/mm的直流电场极化40min即可。

67.性能测试:

68.压电常数是表征压电材料性能特有的一种参数,它反映压电体将机械能转换为电能(正压电效应)或将电能转换为机械能(逆压电效应)的转换能力。压电常数越大,表明材料将机械能与电能互相转换的能力越强,耦合效果越好,用zj

‑

3型准静态d

33

测量仪测量样品的压电常数;

69.用阻抗分析仪测试室温下样品的谐振、反谐振频率,以及1khz时的等效电阻、等效电容等参数,计算样品的平面机电耦合系数k

p

、介电损耗tanδ。

70.对实施例1

‑

5及对比例1

‑

4所制备的无铅压电陶瓷材料进行性能测试,测试结果如下表1所示:

71.表1

[0072][0073][0074]

由上表1可知,本发明所制备的无铅压电陶瓷材料压电常数≥260pc/n,平面机电耦合系数≥0.375,介电损耗≤0.023%,具有良好的性能,在目前knn基无铅压电陶瓷性能中处于先进水平,具有广阔的应用前景。

[0075]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。