1.本发明涉及贵金属精炼技术领域,特别是涉及贵金属精炼领域中副产物的循环再利用,尤其是涉及一种氯化铵的回收利用装置及方法。

背景技术:

2.湿法冶金工艺精炼提纯贵金属ru、pt和pd时,多是将含ru、pt、pd的物料转变为含cl

‑

和nh4

的盐,后在高温下煅烧这些贵金属盐得到粉状或海绵状的高纯度ru、pt、pd和副产物氯化铵(nh3和hcl气体)。具体制备时均是先制备(nh4)2rucl6前躯体,然后将其在一定气氛下煅烧得到高纯钌粉和其他副产物。下面以钌为例进行说明。

3.从含钌的酸性体系中制备(nh4)2rucl6前驱体时,多采用氯化铵水溶液作为沉钌试剂,(nh4)2rucl6中含28.87%的ru,其余的为铵根和氯离子。(nh4)2rucl6煅烧后,除了主要产物ru粉外,副产物有氨气、hcl和cl2。氨气和hcl易反应生成氯化铵,煅烧产生的氨气和hcl气体纯度很高,两者反应产生的氯化铵可直接作为沉钌试剂。如果能将这部分氯化铵回收利用,不仅可以减少过程中氯化铵废弃物的产生,同时可实现氯化铵在系统中的闭路循环,使辅料的利用率达到最大。

技术实现要素:

4.为解决上述技术问题,本发明提供一种氯化铵的回收利用装置及方法,直接处理煅烧过程中产生的氨气和hcl气体,最终产出氯化铵水溶液,通过对该氯化铵水溶液浓度控制,使得形成的氯化铵水溶液可直接作为沉钌试剂,使得整个钌粉精馏提纯工艺更加完善,避免资源浪费及环境污染。

5.本发明解决其技术问题所采用的技术方案是:

6.一种氯化铵的回收利用装置,包括加热炉、反应管、设于所述反应管内的煅烧器皿、喷淋吸收塔和循环水槽,所述反应管设于所述加热炉的内部,所述反应管的一端用于连接氮气,另一端与所述喷淋吸收塔的进气口相连通,所述喷淋吸收塔的底部设有排液口,所述喷淋吸收塔的顶部设有排气口,所述喷淋吸收塔的内部设有喷淋装置,所述排液口与所述循环水槽的进料口相连通,所述喷淋装置与所述循环水槽通过输液管相连通,所述输液管上设有出料管。

7.优选地,所述喷淋吸收塔的内部设有填料层,所述填料层上均布有若干导气孔,所述填料层的材质为石英或硼硅玻璃。

8.优选地,所述输液管上设有循环水泵,且所述循环水泵位于所述循环水槽与所述出料管之间,所述输液管上设有第一阀门,所述出料管上设有第二阀门。

9.优选地,所述排气口设有排气管,所述排气管的另一端用于连接负压装置,所述排气管内的气体流量为110~130m3/h。

10.优选地,所述反应管上设有送气管,所述送气管的自由端穿过所述排气口伸入所述喷淋吸收塔的内部,所述送气管朝水平面倾斜设置,且其中心线与水平面之间的夹角a为

5

°

~10

°

。

11.优选地,所述喷淋吸收塔的内径为d,所述送气管伸入所述喷淋吸收塔内部的长度为2/3~3/4d。

12.优选地,所述送气管位于所述喷淋吸收塔内的部分设有多组排气单元,每组所述排气单元设有多个排气孔,且所述送气管的内径为d,所述排气孔的直径为d1,d1=1/4~1/3d。

13.优选地,所述进气口设有套管,所述送气管插接在所述套管内,所述套管的内径为所述送气管内径的1.5~2倍,所述套管的中心线与水平面之间的夹角b为5~15

°

。

14.优选地,所述喷淋吸收塔的内径为d,所述喷淋装置为喷淋管,所述喷淋管的直径为d2,d2=1/4~1/3d,所述喷淋管的上侧设有多组喷淋单元,每组所述喷淋单元均包括多个喷淋孔,所述喷淋管的长度为3/4~4/5d,所述喷淋孔的直径为1/10~1/8d2。

15.一种氯化铵的回收利用方法,包括以下步骤:

16.(1)将贵金属铵盐放置在反应管内的煅烧器皿中进行煅烧;

17.(2)开启第一阀门,关闭第二阀门;

18.(3)启动循环水泵及负压装置;

19.(4)取样检测循环水槽内氯化铵的质量分数;

20.(5)当循环水槽内氯化铵的质量分数达到20~30%时,关闭第一阀门,打开第二阀门,将循环水槽内的氯化铵溶液转移;

21.(6)向循环水槽内补充新水;

22.其中,贵金属铵盐的煅烧分三步进行:

23.第一步,将目标温度设定为300~400℃,保温时间2~4h;

24.第二步,将目标温度设定为500~600℃,保温时间4~8h;

25.第三部,将目标温度设定为900~1000℃,保温时间4~8h。

26.本发明实施例的一种氯化铵的回收利用装置及方法,与现有技术相比,其有益效果在于:通过设置喷淋吸收塔连接反应管,同时喷淋吸收塔的排液口与循环水槽的进料口相连通,喷淋装置与循环水槽通过输液管相连通,输液管上设有出料管,反应时将贵金属铵盐放置在反应管内煅烧,产生的氨气和hcl气体反应生产的氯化铵在喷淋吸收塔内经过喷淋形成氯化铵溶液,氯化铵溶液流入到循环水槽内,当循环水槽内的氯化铵的质量分数满足前述工序的需求时即可将循环水槽内的氯化铵溶液经出料管转移到前述工序的氯化铵浓液储存罐作为沉钌试剂进行使用,使得使整个钌粉精馏提纯工艺更加完善,也避免了资源浪费及环境污染。本发明结构简单,使用效果好,易于推广使用。

附图说明

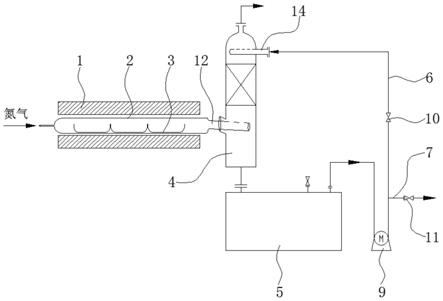

27.图1为本发明的氯化铵的回收利用装置及方法的结构示意图。

28.图2为本发明的反应管的结构示意图。

29.图3为本发明的喷淋吸收塔的结构示意图。

30.其中:1

‑

加热炉,2

‑

反应管,3

‑

煅烧器皿,4

‑

喷淋吸收塔,5

‑

循环水槽,6

‑

输液管,7

‑

出料管,8

‑

填料层,9

‑

循环水泵,10

‑

第一阀门,11

‑

第二阀门,12

‑

送气管,13

‑

套管,14

‑

喷淋管,15

‑

排气管。

具体实施方式

31.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

32.本发明可用于贵金属铵盐:氯钌酸铵、氯钯酸铵、氯铂酸铵等的煅烧分解制备氯含量小于100ppm的ru、pd、pt等贵金属粉末,本实施例以制备ru为例进行说明,其余贵金属的制备方法相同,本例就不一一赘述。

33.如图1所示,本发明实施例优选实施例的一种氯化铵的回收利用装置,包括加热炉1、反应管2、设于所述反应管2内的煅烧器皿3、喷淋吸收塔4和循环水槽5,所述加热炉1为管式加热炉,加热温区有三个,分别对应煅烧时的三个阶段。所述煅烧器皿3可选择氧化铝、石英玻璃或普通陶瓷舟等。所述反应管2设于所述加热炉1的内部,所述反应管2的一端用于连接氮气,避免贵金属铵盐煅烧分解得到的贵金属粉末被氧化。所述反应管2的另一端与所述喷淋吸收塔4的进气口相连通,所述喷淋吸收塔4的底部设有排液口,所述喷淋吸收塔4的顶部设有排气口,所述喷淋吸收塔4的内部设有喷淋装置,所述排液口与所述循环水槽5的进料口相连通,所述喷淋装置与所述循环水槽5通过输液管6相连通,所述输液管6上设有出料管7。

34.基于上述技术特征的氯化铵的回收利用装置,通过设置喷淋吸收塔4连接反应管2,同时喷淋吸收塔4的排液口与循环水槽5的进料口相连通,喷淋装置与循环水槽5通过输液管6相连通,输液管6上设有出料管7,反应时将贵金属铵盐放置在反应管2内煅烧,产生的氨气和hcl气体反应生产的氯化铵在喷淋吸收塔4内经过喷淋形成氯化铵溶液,氯化铵溶液流入到循环水槽5内,当循环水槽5内的氯化铵的质量分数满足前述工序的需求时即可将循环水槽5内的氯化铵溶液经出料管7转移到前述工序的氯化铵浓液储存罐作为沉钌试剂进行使用,使得使整个钌粉精馏提纯工艺更加完善,也避免了资源浪费及环境污染。本发明结构简单,使用效果好,易于推广使用。

35.本实施例中,所述喷淋吸收塔4的内部设有填料层8,所述填料层8上均布有若干导气孔,所述填料层8的设定是为了增加水流与气体间的传质,使上升的气体与下降的水流充分混合,保证产生的氨气和hcl气体完全反应生产氯化铵。同时,由于从所述反应管2出来的气体温度较高,所述填料层8的材质选为石英或硼硅玻璃,保证设备的稳定性,同时避免氯化铵受污染,保证氯化铵的纯度。

36.本实施例中,所述输液管6上设有循环水泵9,且所述循环水泵9位于所述循环水槽5与所述出料管7之间,所述输液管6上设有第一阀门10,所述出料管7上设有第二阀门11。喷淋时所述第一阀门10开启,所述第二阀门11关闭,当所述循环水槽5内的氯化铵容易质量分数达到浓度要求后所述第一阀门10关闭,所述第二阀门11开启,将氯化铵溶液转移。转以后需要向所述循环水槽5内添加新水,所以所述循环水槽5上需要设置加水口。

37.本实施例中,为保证生产过程中产生的nh3、hcl气体等全部进入所述喷淋吸收塔4内,所述排气口设有排气管15,所述排气管15的另一端用于连接负压装置。在实际应用中,所述负压装置可以直接采用厂区尾气喷淋塔,既可确保所述喷淋吸收塔4内部是负压,也可以处理其余尾气,同时也不用添加其他的负压设备。不过,为使得所述喷淋吸收塔4处于正常运转状态,还需要选择合适的循环水泵9使得水的流量达到要求范围,若循环水流量过小,会造成气体吸收不充分;若循环水流量过大会则会导致所述喷淋装置内的压力增大,加

大了循环水出口的破裂风险。优选地,所述循环水泵9的流量为5

‑

8m3/h。

38.另外,如果所述喷淋吸收塔4的排气口风量过小,则塔内负压不足,无法保证产生的nh3、hcl气体等全部进入喷淋吸收塔4内,则增加了气体泄漏的风险;如果所述喷淋吸收塔4的排气口风量过大,塔内负压太大,循环水出口的部分水流会因为塔内负压被带入尾气吸收塔,导致吸收液的损失。较佳地,所述排气管15内的气体流量为110~130m3/h。采用以下计算公式:

39.q=3.14d2v/4

40.q是风量,单位是m3/h;

41.d是喷淋吸收塔(4)内径,单位是m;

42.v是风速,m/s。

43.在实际应用中,可以先设定所述排气管15内的气体流量,在确定其他参数,确保设备良好运行。

44.请参阅附图2

‑

3,本实施例中,所述反应管2上设有送气管12,所述送气管12的自由端穿过所述排气口伸入所述喷淋吸收塔4的内部,所述送气管12位于所述喷淋吸收塔4内的部分设有多组排气单元,每组所述排气单元设有多个排气孔,每组所述排气单元优选3

‑

4个所述排气孔。在反应过程中,所述送气管12内也会有生成的nh4cl晶体,而没有生成晶体的气体从所述排气孔流出,在所述喷淋吸收塔4内进行反应,同时,水流会沿所述排气孔流入所述送气管12溶解nh4cl晶体,为方便水流快速排出,避免氯化铵晶体的富集导致出气口被堵塞,所述送气管12朝水平面倾斜设置,且其中心线与水平面之间的夹角a为5

°

~10

°

,如6

°

、8

°

等。另外,为保证最佳的使用效果,经测试得出,若所述喷淋吸收塔4的内径为d,则所述送气管12伸入所述喷淋吸收塔4内部的长度选为2/3~3/4d。同时,若所述送气管12的内径为d,所述排气孔的直径为d1,d1=1/4~1/3d。

45.同时,为方便所述送气管12与所述喷淋吸收塔4连接,所述进气口设有套管13,所述送气管12插接在所述套管13内,所述套管13的内径为所述送气管12内径的1.5~2倍,所述套管13的中心线与水平面之间的夹角b为5~15

°

,如6

°

、8

°

、10

°

等,其具体设置角度需与所述送气管12的角度匹配。

46.本实施例中,所述喷淋吸收塔4的内径为d,所述喷淋装置为喷淋管14,所述喷淋管14的直径为d2,d2=1/4~1/3d,同时,所述喷淋管14的长度为3/4~4/5d,可以达到最佳的喷淋效果。同时,为进一步保证喷淋质量,喷洒时需达到类似“喷淋”的状态,使下降的多股水流进入石英或玻璃所述填料层8中,与上升的nh3、hcl气体接触并吸收,所以,所述喷淋管14的上侧设有多组喷淋单元,优选3

‑

4组。每组所述喷淋单元均包括多个喷淋孔,每组优选5

‑

8个所述喷淋孔,所述喷淋孔的直径为1/10~1/8d2。

47.为解决上述技术问题,本发明提供一种氯化铵的回收利用方法,包括以下步骤:

48.(1)将贵金属铵盐放置在反应管内的煅烧器皿3中进行煅烧。其中,为了避免短时间内贵金属铵盐大量分解产生太多nh4cl,增加尾气吸收装置的处理负荷,升温程序由三阶段构成,每个阶段的目标温度和持续时间不尽相同,由所述加热炉的三个加热文区分别控制,具体地:

49.第一阶段,目标温度为300~400℃,保温时间2~4h,该阶段温度维持在贵金属铵盐刚开始发生分解反应的温度点,此阶段,贵金属铵盐分解速率小,单位时间产生的氨气和

hcl数量较少,以便后端喷淋塔的吸收处理;

50.第二阶段,目标温度为500~600℃,保温时间4~8h,该阶段贵金属铵盐分解速率大幅增加,经过该阶段煅烧,贵金属铵盐基本变为钌粉,此阶段ru粉中的cl

‑

离子含量降到1000ppm左右。具体操作时,当发现所述喷淋吸收塔4内的白色烟雾变少时开始此步操作。

51.第三阶段,目标温度900~1000℃,保温时间4~8h,该阶段主要是为了深度脱出煅烧产物ru粉内部的cl

‑

,使得cl

‑

浓度降到100ppm以下。此步是在当发现所述喷淋吸收塔4内的白色烟雾基本消失时进行。

52.(2)开启第一阀门10,关闭第二阀门11;

53.(3)启动循环水泵9及负压装置;

54.(4)取样检测循环水槽5内氯化铵的质量分数;

55.(5)当循环水槽5内氯化铵的质量分数达到20~30%时,关闭第一阀门,打开第二阀门,将循环水槽5内的氯化铵溶液转移;

56.(6)向循环水槽5内补充新水。

57.下面以一个具体实施例对本发明的效果进行说明。

58.实施例一

59.所述反应管2为石英玻璃材质,所述反应管2的内径为200mm,所述送气管12的倾角为5

°

,内径为50mm,所述送气管12伸入所述喷淋吸收塔4内部的长度为喷淋吸收塔4直径的2/3,所述送气管12的上端设有一组小孔,小孔的孔径为所述送气管内径的1/3,数量为每组4个。盛装贵金属铵盐的煅烧器皿3为石英玻璃或99%的氧化铝坩埚。

60.所述喷淋吸收塔4是硼硅玻璃制品,所述喷淋吸收塔4的内径为200mm。所述喷淋装置为一个硼硅玻璃管,其内径为喷淋吸收塔4内径的1/4,即50mm,其长度为喷淋吸收塔4内径的3/4,150mm;所述喷淋管的上侧有4组喷淋孔,喷淋孔的孔径为喷淋管内径的1/10,每组所述喷淋孔数量为8个。套管13的内径是送气管12内径的1.5倍,其倾角为5

°

。

61.打开与所述喷淋吸收塔4顶部相连接的尾气喷淋塔,使得所述喷淋吸收塔4的风量达为110m3/h,循环水泵为耐腐蚀离心泵(昆山国宝gs25

‑

1/2),循环吸收液流量为6m3/h。

62.贵金属铵盐选用氯钌酸铵,取三个石英材质的煅烧器皿3,每个煅烧器皿3内装入1kg氯钌酸铵,再将煅烧器皿3装入反应管2中,3个煅烧器皿3尽可能放在反应管2的中心部位。开启煅烧程序,将氯钌酸铵煅烧为钌粉,具体的煅烧程序见下:

63.第一阶段目标温度为400℃,保温时间4h;第二阶段煅烧目标温度为600℃,保温时间8h,该阶段贵金属铵盐分解速率大幅增加,经过该阶段煅烧,贵金属铵盐基本变为钌粉,gdms测试煅烧后钌粉含945ppm cl;第三阶段目标温度900℃,保温时间8h,该阶段主要是为了深度脱出煅烧产物ru粉内部的cl,gdms测试煅烧后ru粉含83ppm的cl。三段煅烧后的共获得0.85kg钌粉。

64.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。