1.本发明涉及瓷器技术领域,具体地涉一种油滴建盏。

背景技术:

2.建盏是黑瓷的代表,是中国名瓷之一,建盏的造型古朴,釉色变幻莫测、绚丽多彩等等,为中国陶瓷史上的一颗璀璨明珠,因其卓越的艺术水准而扬名于世。

3.油滴建盏是建盏的主要代表,在油滴建盏中,百花油滴建盏因其不争不艳自夺人的独特的美深受人们的喜爱,具有很高的艺术和收藏价值。然而,百花油滴建盏的烧制难度很高,烧制工艺的选择不当很容易对建盏最终产品造成很大不利影响,导致制备的建盏釉面上的油滴形状怪异、错乱无章,无法形成百花油滴,釉面起泡、变形、出现斑块等等缺陷,从而无法制得百花油滴建盏,从而降低了建盏的艺术、收藏和经济价值。

4.因此,本领域需要开发一种具有优美外观、艺术和收藏价值的建盏。

技术实现要素:

5.本发明的目的提供一种具有优异外观的油滴建盏,从而提高建盏的艺术和收藏价值。

6.为了实现上述目的,本发明采用以下技术方案:

7.本发明第一个方面提供一种油滴建盏的制备工艺,所述工艺包括如下步骤:

8.(1)将7

‑

9重量份的高岭土和1.5

‑

2.5重量份的红土混合、粉碎、加水淘洗,过60

‑

100目筛,压滤、炼泥、陈腐,得到坯泥;将所述坯泥拉坯成型,修坯,在830

‑

870℃下素烧5

‑

7h,取出,得到坯体;

9.(2)将松木2.5

‑

3.5重量份和毛竹0.5

‑

1.5重量份混合,燃烧,收集灰烬,得到草木灰;

10.(3)将6

‑

8重量份的釉石、1.0

‑

1.4重量份的钾长石、0.8

‑

1.2重量份的钠长石、0.6

‑

1.0重量份的方解石、0.3

‑

0.7重量份的滑石、0.1

‑

0.3重量份的草木灰和10

‑

12重量份的水进行研磨,过80

‑

120目筛,得到釉浆;

11.(4)将步骤(3)得到的釉浆施用到步骤(1)得到的坯体上,施釉厚度为0.3

‑

0.7mm,晾干,得到施釉后的坯体;

12.(5)将步骤(4)得到的施釉后的坯体放入电窑炉内焙烧,所述焙烧包括以下步骤:

13.(5.1)炉温以300

‑

340℃/h的速率从常温升温至880

‑

920℃,再以200

‑

240℃/h的速率从880

‑

920℃升温至1340

‑

1380℃,继续在1340

‑

1380℃保温25

‑

35min后,在1340

‑

1380℃保温状态下向电窑炉内投入油柴,每隔8

‑

12min投一次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放860

‑

900g,投完最后一次油柴后电窑炉断电停炉;

14.(5.2)炉温降温到1110

‑

1150℃,电窑炉通电,继续在1110

‑

1150℃保温15

‑

25min后,炉温以90

‑

130℃/h的速率从1110

‑

1150℃升温至1210

‑

1250℃,在1210

‑

1250℃保温状态下向电窑炉内投入油柴,每隔4

‑

6min投一次,共投3次,每次油柴的投放量为每立方米的电

窑炉空间投放530

‑

570g,投完最后一次油柴后电窑炉断电停炉,炉温降温到280

‑

320℃时,打开炉门,炉温降低到常温,得到油滴建盏。

15.在本发明的一个优选例中,所述工艺包括如下步骤:

16.(1)将7.5

‑

8.5重量份的高岭土和1.8

‑

2.2重量份的红土混合、粉碎、加水淘洗,过80目筛,压滤、炼泥、陈腐,得到坯泥;将所述坯泥拉坯成型,修坯,在840

‑

860℃下素烧5.5

‑

6.5h,取出,得到坯体;

17.(2)将松木2.8

‑

3.2重量份和毛竹0.8

‑

1.2重量份混合,燃烧,收集灰烬,得到草木灰;

18.(3)将6.8

‑

7.2重量份的釉石、1.1

‑

1.3重量份的钾长石、0.9

‑

1.1重量份的钠长石、0.7

‑

0.9重量份的方解石、0.4

‑

0.6重量份的滑石、0.15

‑

0.25重量份的草木灰和10

‑

12重量份的水进行研磨,过1目筛,得到釉浆;

19.(4)将步骤(3)得到的釉浆施用到步骤(1)得到的坯体上,施釉厚度为0.4

‑

0.6mm,晾干,得到施釉后的坯体;

20.(5)将步骤(4)得到的施釉后的坯体放入电窑炉内焙烧,所述焙烧包括以下步骤:

21.(5.1)炉温以310

‑

330℃/h的速率从常温升温至890

‑

910℃,再以210

‑

230℃/h的速率从890

‑

910℃升温至1350

‑

1370℃,继续在1350

‑

1370℃保温28

‑

32min后,在1350

‑

1370℃保温状态下向电窑炉内投入油柴,每隔9

‑

11min投一次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放870

‑

900g,投完最后一次油柴后电窑炉断电停炉;

22.(5.2)炉温降温到1120

‑

1140℃,电窑炉通电,继续在1120

‑

1140℃保温18

‑

22min后,炉温以100

‑

120℃/h的速率从1120

‑

1140℃升温至1220

‑

1240℃,在1220

‑

1240℃保温状态下向电窑炉内投入油柴,每隔4.5

‑

5.5min投一次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放540

‑

560g,投完最后一次油柴后电窑炉断电停炉,炉温降温到290

‑

310℃时,打开炉门,炉温降低到常温,得到油滴建盏。

23.在本发明的一个优选例中,所述工艺包括如下步骤:

24.(1)将8重量份的高岭土和2重量份的红土混合、粉碎、加水淘洗,过80目筛,压滤、炼泥、陈腐,得到坯泥;将所述坯泥拉坯成型,修坯,在850℃下素烧6h,取出,得到坯体;

25.(2)将松木3重量份和毛竹1重量份混合,燃烧,收集灰烬,得到草木灰;

26.(3)将7重量份的釉石、1.2重量份的钾长石、1重量份的钠长石、0.8重量份的方解石、0.5重量份的滑石、0.2重量份的草木灰和11重量份的水进行研磨,过100目筛,得到釉浆;

27.(4)将步骤(3)得到的釉浆施用到步骤(1)得到的坯体上,施釉厚度为0.5mm,晾干,得到施釉后的坯体;

28.(5)将步骤(4)得到的施釉后的坯体放入电窑炉内焙烧,所述焙烧包括以下步骤:

29.(5.1)炉温以320℃/h的速率从常温升温至900℃,再以220℃/h的速率从900℃升温至1360℃,继续在1360℃保温30min后,在1360℃保温状态下向电窑炉内投入油柴,每隔10min投一次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放880g,投完最后一次油柴后电窑炉断电停炉;

30.(5.2)炉温降温到1130℃,电窑炉通电,继续在1130℃保温20min后,炉温以110℃/h的速率从1130℃升温至1230℃,在1230℃保温状态下向电窑炉内投入油柴,每隔5min投一

次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放550g,投完最后一次油柴后电窑炉断电停炉,炉温降温到300℃时,打开炉门,炉温降低到常温,得到油滴建盏。

31.在本发明的一个优选例中,所述的步骤(2)中,所述的松木为晒干的松木。

32.在本发明的一个优选例中,所述的步骤(2)中,所述的毛竹为晒干的毛竹。

33.在本发明的一个优选例中,所述的步骤(3)中,所述的研磨是在球磨机中进行研磨。

34.在本发明的一个优选例中,所述的步骤(3)中,将釉石、钾长石、钠长石、方解石、滑石、草木灰和水投入到球磨机中进行研磨。

35.在本发明的一个优选例中,所述的步骤(4)中,坯体的外底部不施釉。

36.在本发明的一个优选例中,所述的常温为18

‑

22℃,较佳地20℃。

37.在本发明的一个优选例中,所述的红土来自福建省南平市建阳区水吉镇。

38.在本发明的一个优选例中,所述的高岭土来自福建省南平市建阳区水吉镇。

39.在本发明的一个优选例中,所述的釉石来自福建省南平市建阳区南林村。

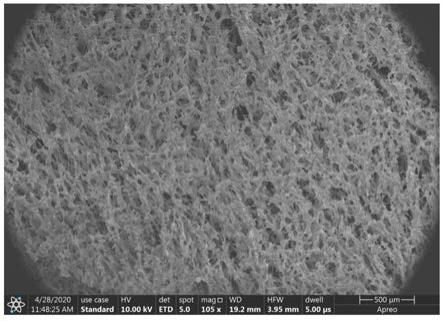

40.在本发明的一个优选例中,所述油滴建盏如说明书附图1、图2和图3所示。

41.本发明第二个方面提供一种油滴建盏,所述的油滴建盏通过如本发明第一个方面所述的工艺制备。

42.在本发明的一个优选例中,所述油滴建盏如说明书附图1、图2和图3所示。

43.在本发明范围内中,本发明的上述各技术特征和在下文中具体描述的各技术特征之间都可以互相组合,从而构成新的或优选的技术方案。

附图说明

44.图1为本发明实施例1中制备的油滴建盏。

45.图2为本发明实施例1中制备的油滴建盏。

46.图3为本发明实施例1中制备的油滴建盏。

具体实施方式

47.本发明开发了一种油滴建盏制备工艺,本发明所述的工艺制备的油滴建盏的外壁的油滴为长条花瓣形且呈现放射趋势,盏内底的油滴呈现云朵花瓣且向口沿逐渐呈现放射趋势的长条花瓣形,建盏的油滴呈现百花怒放,立体感强,瑰丽的特质而独艳群芳,花瓣油滴不争不艳自夺人,釉面油滴润泽、拟态鲜活、釉面无斑块、质感好,因此,本发明所述的油滴建盏具有丰富优美的釉面色彩和深厚的艺术底蕴和魅力,从而具有优美的艺术和收藏价值

48.术语

49.如本文所用,术语“包括”、“包含”与“含有”可互换使用,不仅包括开放式定义,还包括半封闭式、和封闭式定义。换言之,所述术语包括了“由

……

构成”、“基本上由

……

构成”。

50.在本发明中,油柴为富含松脂的松木根,可剧烈燃烧。

51.如本文所用,术语“重量份”可以是任何一个固定的以毫克、克数或千克表示重量(如1mg、1g或1kg等等)。例如,一个由1重量份组分a和9重量份组分b构成的组合中,可以是1

克组分a 9克组分b,也可以是10克组分a 90克组分b等构成的组合。在所述的组合中,某一组分的百分比含量=(该组分的重量份数/所有组分的重量份数之和)

×

100%,因此,由1重量份组分a和9重量份组分b构成的组合物中,组分a的含量为10%,组分b的含量为90%。

52.油滴建盏

53.本发明提供一种油滴建盏,所述的工艺制备的油滴建盏具有优美的外观和收藏价值。优选地,本发明所述的油滴建盏如图1、图2和图3所示。

54.在本发明的一个优选例中,提供一种油滴建盏的制备工艺,所述工艺包括如下步骤:

55.(1)将7

‑

9重量份的高岭土和1.5

‑

2.5重量份的红土混合、粉碎、加水淘洗,过60

‑

100目筛,压滤、炼泥、陈腐,得到坯泥;将所述坯泥拉坯成型,修坯,在830

‑

870℃下素烧5

‑

7h,取出,得到坯体;

56.(2)将松木2.5

‑

3.5重量份和毛竹0.5

‑

1.5重量份混合,燃烧,收集灰烬,得到草木灰;

57.(3)将6

‑

8重量份的釉石、1.0

‑

1.4重量份的钾长石、0.8

‑

1.2重量份的钠长石、0.6

‑

1.0重量份的方解石、0.3

‑

0.7重量份的滑石、0.1

‑

0.3重量份的草木灰和10

‑

12重量份的水进行研磨,过80

‑

120目筛,得到釉浆;

58.(4)将步骤(3)得到的釉浆施用到步骤(1)得到的坯体上,施釉厚度为0.3

‑

0.7mm,晾干,得到施釉后的坯体;

59.(5)将步骤(4)得到的施釉后的坯体放入电窑炉内焙烧,所述焙烧包括以下步骤:

60.(5.1)炉温以300

‑

340℃/h的速率从常温升温至880

‑

920℃,再以200

‑

240℃/h的速率从880

‑

920℃升温至1340

‑

1380℃,继续在1340

‑

1380℃保温25

‑

35min后,在1340

‑

1380℃保温状态下向电窑炉内投入油柴,每隔8

‑

12min投一次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放860

‑

900g,投完最后一次油柴后电窑炉断电停炉;

61.(5.2)炉温降温到1110

‑

1150℃,电窑炉通电,继续在1110

‑

1150℃保温15

‑

25min后,炉温以90

‑

130℃/h的速率从1110

‑

1150℃升温至1210

‑

1250℃,在1210

‑

1250℃保温状态下向电窑炉内投入油柴,每隔4

‑

6min投一次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放530

‑

570g,投完最后一次油柴后电窑炉断电停炉,炉温降温到280

‑

320℃时,打开炉门,炉温降低到常温,得到油滴建盏。

62.在本发明的一个优选例中,提供一种油滴建盏的制备工艺,所述工艺包括如下步骤:

63.(1)将7.5

‑

8.5重量份的高岭土和1.8

‑

2.2重量份的红土混合、粉碎、加水淘洗,过80目筛,压滤、炼泥、陈腐,得到坯泥;将所述坯泥拉坯成型,修坯,在840

‑

860℃下素烧5.5

‑

6.5h,取出,得到坯体;

64.(2)将松木2.8

‑

3.2重量份和毛竹0.8

‑

1.2重量份混合,燃烧,收集灰烬,得到草木灰;

65.(3)将6.8

‑

7.2重量份的釉石、1.1

‑

1.3重量份的钾长石、0.9

‑

1.1重量份的钠长石、0.7

‑

0.9重量份的方解石、0.4

‑

0.6重量份的滑石、0.15

‑

0.25重量份的草木灰和10

‑

12重量份的水进行研磨,过1目筛,得到釉浆;

66.(4)将步骤(3)得到的釉浆施用到步骤(1)得到的坯体上,施釉厚度为0.4

‑

0.6mm,

晾干,得到施釉后的坯体;

67.(5)将步骤(4)得到的施釉后的坯体放入电窑炉内焙烧,所述焙烧包括以下步骤:

68.(5.1)炉温以310

‑

330℃/h的速率从常温升温至890

‑

910℃,再以210

‑

230℃/h的速率从890

‑

910℃升温至1350

‑

1370℃,继续在1350

‑

1370℃保温28

‑

32min后,在1350

‑

1370℃保温状态下向电窑炉内投入油柴,每隔9

‑

11min投一次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放870

‑

900g,投完最后一次油柴后电窑炉断电停炉;

69.(5.2)炉温降温到1120

‑

1140℃,电窑炉通电,继续在1120

‑

1140℃保温18

‑

22min后,炉温以100

‑

120℃/h的速率从1120

‑

1140℃升温至1220

‑

1240℃,在1220

‑

1240℃保温状态下向电窑炉内投入油柴,每隔4.5

‑

5.5min投一次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放540

‑

560g,投完最后一次油柴后电窑炉断电停炉,炉温降温到290

‑

310℃时,打开炉门,炉温降低到常温,得到油滴建盏。

70.在本发明的一个优选例中,本发明所述的油滴建盏的制备工艺包括如下步骤:

71.(1)将8重量份的高岭土和2重量份的红土混合、粉碎、加水淘洗,过80目筛,压滤、炼泥、陈腐,得到坯泥;将所述坯泥拉坯成型,修坯,在850℃下素烧6h,取出,得到坯体;

72.(2)将松木3重量份和毛竹1重量份混合,燃烧,收集灰烬,得到草木灰;

73.(3)将7重量份的釉石、1.2重量份的钾长石、1重量份的钠长石、0.8重量份的方解石、0.5重量份的滑石、0.2重量份的草木灰和11重量份的水进行研磨,过100目筛,得到釉浆;

74.(4)将步骤(3)得到的釉浆施用到步骤(1)得到的坯体上,施釉厚度为0.5mm,晾干,得到施釉后的坯体;

75.(5)将步骤(4)得到的施釉后的坯体放入电窑炉内焙烧,所述焙烧包括以下步骤:

76.(5.1)炉温以320℃/h的速率从常温升温至900℃,再以220℃/h的速率从900℃升温至1360℃,继续在1360℃保温30min后,在1360℃保温状态下向电窑炉内投入油柴,每隔10min投一次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放880g,投完最后一次油柴后电窑炉断电停炉;

77.(5.2)炉温降温到1130℃,电窑炉通电,继续在1130℃保温20min后,炉温以110℃/h的速率从1130℃升温至1230℃,在1230℃保温状态下向电窑炉内投入油柴,每隔5min投一次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放550g,投完最后一次油柴后电窑炉断电停炉,炉温降温到300℃时,打开炉门,炉温降低到常温,得到油滴建盏。

78.在本发明一个优选例中,所述的油滴建盏的制备工艺如本发明具体实施例1所述的方法制备。

79.在本发明的一个优选例中,本发明所述油滴建盏如说明书附图1、图2和图3所示。

80.本发明的主要优异效果包括:

81.1.本发明开发了一种具有优异外观和艺术价值的油滴建盏,本发明所述的工艺制备的油滴建盏的外壁的油滴为长条花瓣形且呈现放射趋势,盏内底的油滴呈现云朵花瓣且向口沿逐渐呈现放射趋势的长条花瓣形,建盏的油滴呈现百花怒放,立体感强,瑰丽的特质而独艳群芳,花瓣油滴不争不艳自夺人,釉面油滴润泽、拟态鲜活、釉面无斑块、质感好,因此,本发明所述的油滴建盏具有丰富优美的釉面色彩和深厚的艺术底蕴和魅力,从而具有优美的艺术和收藏价值

82.2.本发明所述的油滴建盏的制备工艺简单,易于掌控,重复性好。

83.下面结合具体实施例,进一步阐述本发明。应理解,以下具体实施例以本技术方案为前提,给出了详细的实施方式和具体操作过程,但本发明的保护范围并不限于本实施例。

84.实施例和对比例

85.红土来自福建省南平市建阳区水吉镇;高岭土来自福建省南平市建阳区水吉镇;釉石来自福建省南平市建阳区南林村。

86.实施例1油滴建盏

87.油滴建盏的制备方工艺包括步骤:

88.(1)将8重量份的高岭土和2重量份的红土混合、粉碎、加水淘洗,过80目筛,压滤、炼泥、陈腐,得到坯泥;将所述坯泥拉坯成型,修坯,在850℃下素烧6h,取出,得到坯体。

89.(2)将晒干的松木3重量份和晒干的毛竹1重量份混合,燃烧,收集灰烬,得到草木灰。

90.(3)将7重量份的釉石、1.2重量份的钾长石、1重量份的钠长石、0.8重量份的方解石、0.5重量份的滑石、0.2重量份的草木灰和11重量份的水投入到球磨机中研磨,过100目筛,得到釉浆。

91.(4)将步骤(3)得到的釉浆施用到步骤(1)得到的坯体上,施釉厚度为0.5mm,坯体的外底部不施釉,晾干,得到施釉后的坯体。

92.(5)将步骤(4)得到的施釉后的坯体放入电窑炉内焙烧,所述焙烧包括以下步骤:

93.(5.1)炉温以320℃/h的速率从常温20℃升温至900℃,再以220℃/h的速率从900℃升温至1360℃,继续在1360℃保温30min后,在1360℃保温状态下向电窑炉内投入油柴,每隔10min投一次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放880g,投完最后一次油柴后电窑炉断电停炉;

94.(5.2)炉温降温到1130℃,电窑炉通电,继续在1130℃保温20min后,炉温以110℃/h的速率从1130℃升温至1230℃,在1230℃保温状态下向电窑炉内投入油柴,每隔5min投一次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放550g,投完最后一次油柴后电窑炉断电停炉,炉温降温到300℃时,打开炉门,炉温降低到常温20℃,得到油滴建盏。

95.效果评价:

96.本实施例1制备的建盏为油滴建盏,如图1、图2和图3所示,可以看出,建盏外壁的油滴为长条花瓣形且呈现放射趋势,盏内底的油滴呈现云朵花瓣且向口沿逐渐呈现放射趋势的长条花瓣形,因此,建盏的油滴呈现百花怒放,立体感强,瑰丽的特质而独艳群芳,花瓣油滴不争不艳自夺人,釉面油滴润泽、拟态鲜活、釉面无斑块、质感好,因此,油滴建盏具有丰富优美的釉面色彩和深厚的艺术底蕴和魅力,从而具有优美的艺术和收藏价值。

97.对比例1

98.本对比例1的建盏的制备工艺同实施例1,不同之处在于:步骤(3):

99.(3)7重量份的釉石、1.2重量份的钾长石、0.5重量份的滑石、0.2重量份的草木灰和9重量份的水投入到球磨机中研磨,过100目筛,得到釉浆。

100.本对比例1制备的建盏的釉面无百花形油滴。

101.对比例2

102.本对比例2的建盏的制备工艺同实施例1,不同之处在于:步骤(3):

103.(3)将7重量份的釉石、1重量份的钠长石、0.8重量份的方解石、0.2重量份的草木灰和9重量份的水投入到球磨机中研磨,过100目筛,得到釉浆。

104.本对比例2制备的建盏的釉面无百花形油滴,油滴粗糙。

105.对比例3

106.本对比例3的建盏的制备工艺同实施例1,不同之处在于:步骤(5):

107.(5.1)炉温以320℃/h的速率从常温20℃升温至900℃,再以220℃/h的速率从900℃升温至1360℃,继续在1360℃保温30min后,在1360℃保温状态下向电窑炉内投入油柴,每隔10min投一次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放880g,投完最后一次油柴后电窑炉断电停炉,炉温降温到300℃时,打开炉门,炉温降低到常温20℃,得到建盏。

108.本对比例3制备的建盏的釉面无花瓣形油滴,釉面有斑块、模糊,质感差。

109.对比例4

110.本对比例4的建盏的制备工艺同实施例1,不同之处在于:步骤(5):

111.(5.1)炉温以320℃/h的速率从常温20℃升温至900℃,再以220℃/h的速率从900℃升温至1360℃,继续在1360℃保温30min后,在1360℃保温状态下向电窑炉内投入油柴,每隔10min投一次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放880g,投完最后一次油柴后电窑炉断电停炉;

112.(5.2)炉温降温到1130℃,电窑炉通电,继续在1130℃保温20min后,在1130℃保温状态下向电窑炉内投入油柴,每隔5min投一次,共投3次,每次油柴的投放量为每立方米的电窑炉空间投放550g,投完最后一次油柴后电窑炉断电停炉,炉温降温到300℃时,打开炉门,炉温降低到常温20℃,得到建盏。

113.本对比例4制备的建盏的釉面无花瓣形油滴,油滴形状异常、模糊,不规整,质感差。

114.以上所述是本发明针对一种案例设计的实施方案,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下还可以作出若干改进,这些改进也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。