1.本发明属于吸波材料技术领域,涉及一种原位负载氮掺杂石墨烯的聚合物转化陶瓷基吸波材料的制备方法。

背景技术:

2.聚合物转化陶瓷(polymer derived ceramics,pdcs)技术因具有陶瓷前驱体分子人为设计性强、热解陶瓷相畴尺寸可控、能够得到非晶/纳米晶原位复合结构等特点,在多元陶瓷基复合材料的制备方面被广泛应用。硅基pdcs(如sicn、sioc和sibcn等)表现出优异的高温稳定性、抗氧化性和抗蠕变性,在其基础上,进一步通过高温热处理可使陶瓷内部形成sic纳米晶和自由c的网络结构,增加复合材料的介电常数和电导率,在电磁波(electromagnetic wave,emw)吸收方面的应用具有广阔前景。但是,仅通过高温热处理生成的导电相sic和自由c含量有限,对于介电损耗的贡献不足,体系的emw吸收性能有限。

3.近年来研究者往往通过在pdcs中掺杂高介电损耗相,如碳纳米管、碳化硅纳米线、石墨烯等方法,提高pdcs材料的emw吸收性能。石墨烯由于其独特的理化性质、良好的电学性质和机械性能,在emw领域展现出良好的应用前景。然而,石墨烯的电导率过高加剧了材料与自由空间的阻抗失配,无法直接用于emw吸收材料(acta mater.130(2017)83

‑

93)。氧化石墨烯(go)、还原氧化石墨烯(rgo)和氮掺杂石墨烯(ng)因电导率较低,可以缓解材料与自由空间的阻抗失配,提高材料体系的emw吸收性能。专利cn112851363a公开了氧化石墨烯增强sibcn陶瓷复合材料及其制备方法,证明高介电损耗相的加入对pdcs吸波性能的提升有显著作用。专利cn108946711a公开了一种氮掺杂还原氧化石墨烯气凝胶吸波材料及其制备方法证明ng较于go具有更好的吸收能力,ng可通过缺陷极化增强其对电磁波的衰减能力。但是ng吸波材料往往采用hummer法制备go,再进行元素掺杂,此方法步骤繁琐,周期长。且ng与pdcs往往是机械混合,由于石墨烯分子间的范德华力导致其易发生结构团聚。鉴于此,

技术实现要素:

4.要解决的技术问题

5.为了避免现有技术的不足之处,本发明提出一种原位负载氮掺杂石墨烯的聚合物转化陶瓷基吸波材料的制备方法,解决现有石墨烯掺杂pdcs材料制备方法繁琐、易结构团聚带来的吸波性能不足问题。首先采用化学改性方法一步合成单源前驱体,通过裂解和高温热处理得到均匀分布的ng

‑

pdcs。本发明得到的原位ng

‑

pdcs能够解决石墨烯引入pdcs结构中步骤复杂、易团聚的难题,改善本征石墨烯掺杂pdcs结构与emw的阻抗失配、损耗机制单一的现状。

6.技术方案

7.一种原位负载氮掺杂石墨烯的聚合物转化陶瓷基吸波材料的制备方法,其特征在

于步骤如下:

8.步骤1:将氮源有机物分散到有机溶剂中,再转移至schlenk装置中;再加入硅基聚合物,于60~120℃下搅拌反应2~4h,再在真空下去除有机溶剂,得到单源前驱体;

9.所述氮源有机物与硅基聚合物质量比为1~10︰1;

10.步骤2:将单源前驱体放入管式炉中,以氮气为保护气体,以3~10℃/min的升温速度将炉温升至100~400℃,使前驱体在该温度下充分交联固化1~5h,保温完成后关闭加热电源自然随炉降温;单源前驱体pdcs热处理后得到的氮掺杂石墨烯是由大量石墨烯薄片交错堆积而形成的褶皱结构;

11.将固化后的粉末充分研磨筛分,得到200~500目的前驱体粉末;

12.步骤3:将筛分后的前驱体粉末装入石墨坩埚中,将坩埚放入高温管式炉中,以氮气为保护气体,以5~10℃/min的升温速度将炉温升至900~1200℃,在此温度下前驱体裂解1~5h,再以2~5℃/min的升温速度将炉温升至1300~1800℃,保温时间为1~5h;保温完成后关闭加热电源自然降温。经上述制备过程,得到均匀分布的原位负载氮掺杂石墨烯的聚合物转化陶瓷基吸波材料ng

‑

pdcs;

13.所述的负载氮掺杂石墨烯的复相陶瓷是由合成的单源前驱体转化的,其中氮掺杂石墨烯均匀分布在聚合物转化陶瓷中。

14.所述有机氮源为尿素、三聚氰胺、双氰胺、多巴胺、聚苯胺、咪唑类、酰胺类中的一种或二种以上。

15.所述有机溶剂包括但不限于甲苯、二甲苯、呋喃中的一种或两种以上。

16.所述硅基聚合物为聚氮硅烷、聚碳硅烷、聚硅氧烷、聚硼硅氮烷中的一种或两种以上。

17.有益效果

18.本发明提出的一种原位负载氮掺杂石墨烯的聚合物转化陶瓷基吸波材料的制备方法,以有机氮源与硅基聚合物反应生成单源前驱体,通过裂解和高温热处理使前驱体自组装生成原位负载氮掺杂石墨烯的陶瓷基吸波材料。通过化学改性结合聚合物转化陶瓷方法原位生成分布均匀的氮掺杂石墨烯,提高pdcs结构的电子转移能力,解决常规机械混合导致制备繁琐、石墨烯易团聚的问题。单源前驱体pdcs热处理后得到的氮掺杂石墨烯是由大量石墨烯薄片交错堆积而形成的褶皱结构,不仅可以提高比表面积,形成多吸收点,而且引入大量缺陷,有利于改善本征石墨烯与emw自由空间的阻抗匹配,增强石墨烯掺杂pdcs的介电损耗能力,有利于微波吸收能力的提高。ng

‑

pdcs的最小反射系数相较于pdc s的

‑

25.63db降至

‑

61.08db,最大有效吸收带宽(<10db)由1.07ghz增至3.65ghz。此外,本发明制备的ng

‑

pdcs具备工艺简单、原料投入和设备成本低、产量高的特点,适用于大规模生产,有较大的应用前景。

19.本发明通过有机化学改性方法一步合成单源前驱体,高温裂解得到吸波性能优异的负载氮掺杂石墨烯的聚合物转化陶瓷(ng

‑

pdcs)基复合材料。采用化学结合一步引入吸波性能更加优异的ng,以克服传统方法外加石墨烯制备繁琐、结构易团聚的弊端,提高pdcs材料的吸波性能。

附图说明

20.图1为本发明由有机氮源与硅基聚合物合成的单源前驱体的热重图。

21.图2为本发明负载氮掺杂石墨烯的聚合物转化陶瓷材料的sem图。

22.(a,b)以尿素为氮源制备的ng

‑

pdcs的形貌图;(c,d)以三聚氰胺为氮源制备的ng

‑

pdcs的形貌图。可以清晰看到有褶皱状的ng均匀附着在陶瓷表面,说明经热处理可得到均匀的ng

‑

pdcs。

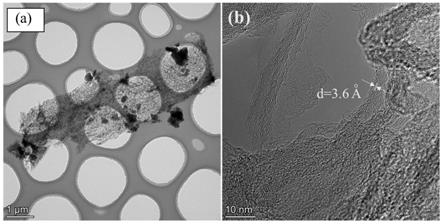

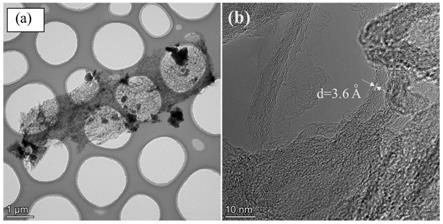

23.图3为本发明负载氮掺杂石墨烯的聚合物转化陶瓷材料的tem图。

24.(a)ng

‑

pdcs的tem形貌图;(b)图(a)的高分辨图。可见ng为多褶皱的形貌,其为多原子层堆积的石墨烯。

25.图4为本发明无负载氮掺杂石墨烯的聚合物转化陶瓷材料材料的吸波性能图。

26.(a)pdcs复合材料在不同频率下的反射损耗图;(b)cole

‑

cole图。无ng的pdcs的最小反射率仅为

‑

25.63db,有效带宽为1.07ghz。cole

‑

cole图中出现多个半圆,表面其在emw作用下发生多重介电损耗。

27.图5为本发明ng

‑

pdcs复合材料的吸波性能图。

28.(a)ng

‑

pdcs复合材料在不同频率下的反射损耗图;(b)cole

‑

cole图。

29.ng

‑

pdcs的最小反射率为

‑

61.08db,有效带宽增至3.65ghz。cole

‑

cole图中多个半圆大小直径不一,表面其发生多重介电弛豫。

具体实施方式

30.现结合实施例、附图对本发明作进一步描述:

31.实施例1

32.(1)先将6g尿素分散到15ml的二甲苯溶液中,再将其转移至schlenk装置中,并加入6.6ml的液态聚硅氮烷,于80℃下搅拌反应2h,再在真空下去除有机溶剂,即可得到单源前驱体;

33.(2)将得到的单源前驱体放入管式炉中,以氮气为保护气体,以5℃/min的升温速度将炉温升至300℃,使前驱体在该温度下充分交联固化2h,保温完成后关闭加热电源自然随炉降温。将固化后的粉末充分研磨筛分,得到200目的前驱体粉末;

34.(3)将筛分后的前驱体粉末装入石墨坩埚中,再将坩埚放入高温管式炉中,以氮气为保护气体,以5℃/min的升温速度将炉温升至900℃,在此温度下前驱体裂解2h,再以3℃/min的升温速度将炉温升至1500℃,保温时间为2h;保温完成后关闭加热电源自然降温。经上述制备过程,得到均匀分布的ng

‑

pdcs。

35.实施例2

36.(1)先将3g三聚氰胺分散到15ml的二甲苯溶液中,再将其转移至schlenk装置中,并加入6ml的液态聚硅碳烷,于80℃下搅拌反应2h,再在真空下去除有机溶剂,即可得到单源前驱体;

37.(2)将得到的单源前驱体放入管式炉中,以氮气为保护气体,以5℃/min的升温速度将炉温升至180℃,使前驱体在该温度下充分交联固化5h,保温完成后关闭加热电源自然随炉降温。将固化后的粉末充分研磨筛分,得到300目的前驱体粉末;

38.(3)将筛分后的前驱体粉末装入石墨坩埚中,再将坩埚放入高温管式炉中,以氮气

为保护气体,以5℃/min的升温速度将炉温升至1000℃,在此温度下前驱体裂解2h,再以5℃/min的升温速度将炉温升至1450℃,保温时间为2h;保温完成后关闭加热电源自然降温。经上述制备过程,得到均匀分布的ng

‑

pdcs。

39.实施例3

40.(1)先将10g n,n'

‑

亚甲基双丙烯酰胺分散到30ml的二甲苯溶液中,再将其转移至schlenk装置中,并加入5ml的液态聚硅氮烷,于100℃下搅拌反应3h,再在真空下去除有机溶剂,即可得到单源前驱体;

41.(2)将得到的单源前驱体放入管式炉中,以氮气为保护气体,以5℃/min的升温速度将炉温升至220℃,使前驱体在该温度下充分交联固化2h,保温完成后关闭加热电源自然随炉降温。将固化后的粉末充分研磨筛分,得到300目的前驱体粉末;

42.(3)将筛分后的前驱体粉末装入石墨坩埚中,再将坩埚放入高温管式炉中,以氮气为保护气体,以8℃/min的升温速度将炉温升至1100℃,在此温度下前驱体裂解5h,再以5℃/min的升温速度将炉温升至1550℃,保温时间为2h;保温完成后关闭加热电源自然降温。经上述制备过程,得到均匀分布的ng

‑

pdcs。

43.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。在不脱离本发明原理前提下的改进和润饰,也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。