1.本发明涉及盐湖卤水提锂技术领域,具体涉及高纯度锂盐的制备方法,尤其是利用盐湖卤水生产高纯度甲酸锂和氟化锂并联产硝酸镁的方法。

背景技术:

2.我国锂资源十分丰富,但超过80%以上集中在青海和西藏等地的盐湖卤水中。由于盐湖卤水中与锂伴生的硼、钾、镁、钠、铷、铯、溴等元素众多,特别是青海富锂盐湖卤水大多属于硫酸镁亚型和氯化物型,镁锂比(mg/li值)较高,镁盐的大量存在使得锂镁分离困难,卤水提锂技术瓶颈难以突破。导致过去几十年,国内盐湖提锂的产能增长缓慢,无法满足新能源市场(动力电池、储能电池等)对锂电池原材料的旺盛需求。从而不得不大量从海外进口锂精矿和电池级碳酸锂等产品以满足需求,相关原料的海外依存度一度超过70%。

3.目前,业界已有不少关于生产甲酸锂、氟化锂等锂盐的方案被提出。公知的高纯度甲酸锂的制备方法为:用碳酸锂和/或氢氧化锂与甲酸反应,合成甲酸锂后,再用水溶解后重结晶。而氟化锂的制备方法主要是氢氟酸与碳酸锂或氢氧化锂反应制得,由于氢氟酸具有强烈腐蚀性和危险性,对设备防腐和人员防护的要求非常高。

4.可见,亟需一种能够从盐湖卤水中提取锂盐后进一步制备出高纯度甲酸锂、氟化锂等锂盐的方法。

技术实现要素:

5.本发明的主要目的在于克服现有技术的不足,提出一种高纯度锂盐的制备方法,以解决目前盐湖卤水提锂技术因镁的大量存在使得锂镁分离困难而导致的提取锂盐纯度不高、提锂产能低的技术问题。

6.本发明通过如下技术方案解决上述技术问题:

7.一种高纯度锂盐的制备方法,包括如下步骤:s1、往有机溶剂中加入甲酸以及至少一种含锂化合物与至少一种含镁化合物的混合物a反应,反应完毕后得到含甲酸锂和甲酸镁的反应物;s2、对步骤s1所得反应物,通过加热蒸发溶剂,将蒸发冷凝液脱水后回流无水溶剂的方式移除溶剂中的水分,使得溶剂中的含水量低于0.5wt%后,进行固液分离;其中,液相部分包含甲酸锂,固相部分包含甲酸镁;s3、对步骤s2所得液相部分,进行溶剂蒸发,得到甲酸锂结晶;s4、对所述甲酸锂结晶做重结晶,得到高纯度甲酸锂。

8.进一步地,步骤s1中所述至少一种含锂化合物包含碳酸锂和/或氧化锂,所述至少一种含镁化合物包含碱式碳酸镁、碳酸镁、氢氧化镁、氧化镁中的至少一种;或者,所述至少一种含锂化合物包含氯化锂,所述至少一种含镁化合物包含氯化镁。

9.进一步地,步骤s1还包括:取含锂离子和镁离子的混合液,先加入氨以沉淀部分镁离子,滤除氢氧化物沉淀后,往滤液中加入水溶性碳酸盐以沉淀锂离子和剩余的镁离子,得到所述混合物a。

10.进一步地,往所述混合液中加入氨时,按所述混合液中镁离子的摩尔量,以氨水形

式滴入相当于镁离子摩尔量两倍的氨。

11.进一步地,步骤s1中所述有机溶剂的初始含水量以有机溶剂总量计为5

‑

50wt%,优选为5

‑

20wt%。

12.进一步地,步骤s1的反应过程中,当测得反应物ph值在6.5

‑

7.5之间时,判断反应完成。

13.进一步地,步骤s2还包括:对含甲酸镁的固相部分采用无水有机溶剂循环洗涤,直至其中残留的甲酸锂被全部洗净带走;步骤s3中,对所述液相部分以及循环洗涤的洗涤液合并进行溶剂蒸发。

14.进一步地,还包括如下步骤:s5、从步骤s2所得的含甲酸镁的固相部分中分离出甲酸镁,并将分离出的甲酸镁与氟化铵按照2:1的摩尔比进行反应,生成不溶于水的氟化镁和易溶于水的甲酸铵,然后提取氟化镁;s6、往提取出的固体氟化镁中滴加浓硝酸,得到无水氟化氢;再利用另一有机溶剂吸收无水氟化氢并与甲酸锂进行反应,生成氟化锂。

15.进一步地,步骤s6具体包括:s61、往提取出的固体氟化镁中缓慢滴加浓硝酸,得到无水氟化氢气体;s62、用溶有三乙胺的无水丙酮吸收无水氟化氢气体或无水氟化氢冷凝液,得到吸收液;s63、往所述吸收液中投入步骤s4所得的甲酸锂或者缓慢滴加甲酸锂的饱和溶液,投料完成后搅拌1

‑

2小时,将物料加热至沸腾,将蒸发的溶剂经过精馏分离三乙胺与甲酸复合物,回流丙酮,析出氟化锂结晶。

16.进一步地,步骤s6中,往提取出的固体氟化镁中缓慢滴加浓硝酸进行反应,反应生成的无水氟化氢气体逸出后,再从液相部分提取出硝酸镁。

17.本发明的上述技术方案,其有益效果包括:

18.1)由于镁和锂性质相近,在采用盐湖卤水等原料提锂时,存在镁锂分离困难的问题,对此,本发明基于有机溶剂对甲酸镁和甲酸锂的溶解度差异,采用反应

‑

分离耦合技术,将含有锂化合物和镁化合物的难分离混合物a投入有机溶剂中,在不使用氨或铵盐的情况下直接加入甲酸进行反应,生成溶于无水有机溶剂的甲酸锂和不溶于无水有机溶剂的甲酸镁,从而可以通过过滤及循环结晶法将镁离子和锂离子完全分离,获得高纯度甲酸锂结晶产品;

19.2)由于减少了氨或铵盐的使用,可进一步降低甲酸锂分离与精制的各项成本,提高甲酸锂产品的纯度;

20.3)可以直接处理含有碳酸锂和碱式碳酸镁的混合物,不依赖焙烧环节也可以取得很高的锂盐回收率;

21.4)当原料中含硼时,无需提前除硼,由于硼酸盐在碱性条件下易溶于水,不会随碳酸盐沉淀,故而不会带入碳酸盐混合沉淀中,因而本发明的工艺可自行除硼,得到的甲酸锂产品不含硼。

22.在进一步的技术方案中,往含锂离子和镁离子的混合液中加入氨,一方面可以事先沉淀大部分的镁离子和混合液中所含有的除锂以外的其它碱金属离子,另一方面可以大大提升锂盐的溶解度,更有利于后续利用无水有机溶剂对甲酸锂和甲酸镁的溶解度差异实现二者的完全分离,从而进一步提升甲酸锂的纯度。

23.在进一步的技术方案中,往含锂离子和镁离子的混合液中加入氨,并滤除氢氧化物沉淀后,往滤液中加入水溶性碳酸盐,得到的混合物a中还含有副产物氯化铵;另外,往固

体氟化镁中滴加浓硝酸进行反应生成无水氟化氢气体的同时,还得到副产物硝酸镁。副产物氯化铵和硝酸镁可分别作为化肥和复合肥组份对外销售,市场容量大。

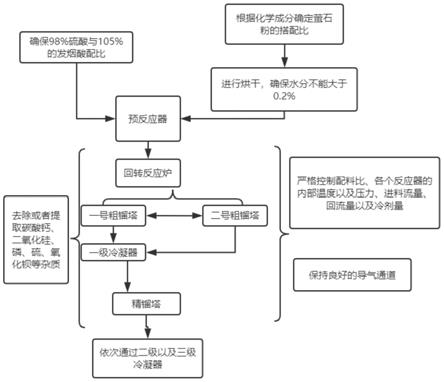

24.在进一步的技术方案中,精馏分离出的甲酸可以循环应用,降低生产成本;得到的高纯度氟化锂结晶颗粒较大,平均粒径是其它常规方法获得同类产品的10~50倍,产品纯度更高。

附图说明

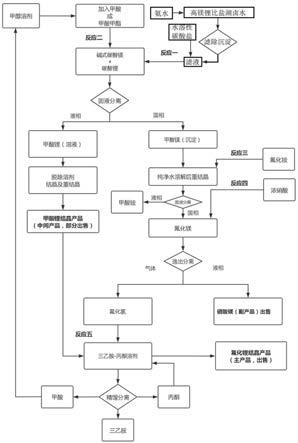

25.图1是本发明实施例利用高镁锂比的盐湖卤水生产高纯度甲酸锂和氟化锂并联产硝酸镁的工艺流程图;

26.图2

‑

1是氨水用量与镁的沉淀率关系曲线;

27.图2

‑

2是氨水反应时间与镁的沉淀率关系曲线。

具体实施方式

28.下面结合附图和具体的实施方式对本发明作进一步说明。

29.本发明具体实施方式提供一种高纯度锂盐的制备方法,包括如下步骤s1

‑

s4:

30.s1、往有机溶剂中加入甲酸以及至少一种含锂化合物与至少一种含镁化合物的混合物a反应,反应完毕后得到含甲酸锂和甲酸镁的反应物。本步骤中,有机溶剂可以是含水有机溶剂,以水和有机溶剂的总量计,所述水的初始含量为5

‑

50wt%,优选为5

‑

20wt%。

31.s2、对步骤s1所得反应物,通过加热蒸发溶剂,将蒸发冷凝液脱水后回流无水溶剂的方式移除溶剂中的水分,使得溶剂中的含水量低于0.5wt%后,进行固液分离;其中,液相部分包含甲酸锂,固相部分包含甲酸镁。本步骤是基于甲酸锂和甲酸镁在无水有机溶剂中的溶解度差异(甲酸锂溶于无水有机溶剂,而甲酸镁不溶于无水有机溶剂)来实现甲酸锂和甲酸镁的分离。

32.s3、对步骤s2所得液相部分,进行溶剂蒸发,得到甲酸锂结晶;

33.s4、对所述甲酸锂结晶做重结晶,得到高纯度甲酸锂。

34.本发明实施例基于上述制备方法,提供一种生成高纯度甲酸锂和氟化锂并联产硝酸镁的工艺方法,该工艺方法可直接利用高镁锂比盐湖卤水作为原料,参考图1,该工艺方法的流程包括a1

‑

a7:

35.a1、先用氨水沉淀盐湖卤水中部分的镁离子和除锂以外的其它碱金属离子(以对应的氢氧化物形式沉淀),滤除氢氧化物沉淀(含氢氧化镁沉淀)。

36.a2、反应一:滤除氢氧化物沉淀后,往滤液中加入水溶性碳酸盐(比如碳酸氢铵或者碳酸钠等)沉淀锂离子和剩余的镁离子,得到相应的碳酸盐沉淀(碳酸锂、碳酸镁)同时产出副产物氯化铵。

37.如图2

‑

1所示为氨水用量与镁的沉淀率关系,图2

‑

2所示为氨水反应时间与镁的沉淀率关系。从盐湖卤水中分两步沉淀氯化镁,先用氨水使得约60%镁离子转化为氢氧化镁沉淀,再用可溶性碳酸盐(以碳酸氢铵为例)沉淀剩余的镁离子和锂离子,得到含有碱式碳酸镁和碳酸锂沉淀为主的混合物,固液分离后经热水(90

‑

100℃)擦洗去除可溶性盐后,再用湿磨碾成浆料后备用。从图2

‑

2可以看出,在加入氨水反应20min左右时,再继续反应,镁的沉淀率没有明显提升,因此,优选地加入氨水反应的时间为20min左右。

38.a3、反应二:将碳酸盐沉淀洗涤干燥后,投入有机溶剂(比如甲醇、乙醇、丙酮等能与水混溶的有机溶剂),加入甲酸反应1

‑

2小时,并通过加热去除二氧化碳,得到对应的甲酸盐(甲酸锂、甲酸镁);

39.a4、然后巧妙地利用有机溶剂对甲酸锂与甲酸镁的溶解度差异进行固液分离,实现反应

‑

分离耦合,将甲酸镁与甲酸锂完全分离,获得高纯度的甲酸锂,可以作为中间产物部分出售以供生产锂电池原料。

40.在本发明实施例中,反应

‑

分离耦合技术主要用于从含有镁化合物和锂化合物的难分离混合物中将镁和锂进行分离,所述镁化合物例如是碱式碳酸镁、碳酸镁、氢氧化镁、氧化镁等中的至少一种,所述锂化合物例如是碳酸锂、氧化锂中的至少一种;又或者,所述镁化合物例如是氯化镁,而锂化合物例如是氯化锂。具体流程如下:

41.首先进行“反应”,在有机溶剂中加入可分别与镁化合物和锂化合物发生反应的物质甲酸,从而生成易于分离的甲酸镁和甲酸锂;

42.然后进行“分离”,对上一步的反应物先通过加热蒸发溶剂,将蒸发冷凝液脱水后回流无水溶剂的方式移除溶剂中的水分,使得溶剂中的含水量低于0.5wt%后,利用有机溶剂对甲酸锂与甲酸镁的溶解度差异进行固液分离,其中由于甲酸锂易溶于无水有机溶剂而留在液相部分,而甲酸镁不溶于无水有机溶剂而作为固形物被分离,从而实现镁锂分离。

43.优选地,可以对含甲酸镁的固相部分采用无水有机溶剂循环洗涤,直至其中残留的甲酸锂被全部溶解洗净带走。然后,对固液分离后溶解有甲酸锂的液相部分和循环洗涤固相部分的洗涤液合并进行溶剂蒸发,获取甲酸锂结晶。之后可以用无水甲醇、无水乙醇或纯净水等溶剂对甲酸锂结晶做重结晶,得到纯度>99.5%的高纯度甲酸锂产品。

44.其中,对于固液分离的固形物,用纯净水溶解其中的水溶物后,蒸发水分浓缩结晶,可得到甲酸镁结晶产品,其纯度>99%。

45.a5、反应三:利用分离出来的甲酸镁与氟化铵反应,生成不溶于水的氟化镁和易溶于水的甲酸铵。具体而言,将氟化氢铵投入等摩尔氨的氨水中反应,得到ph在6.5

‑

7.5的氟化铵溶液,按氟化铵与甲酸镁的摩尔比1:2将甲酸镁固体投入该氟化铵溶液中;又或者,按氟化铵与甲酸镁的摩尔比1:2将氟化铵固体投入到甲酸镁的水溶液中。反应物过滤得到氟化镁并经多次纯水洗涤后,脱水干燥得到固体氟化镁;甲酸铵溶液精密过滤后浓缩结晶,作为副产品回收。

46.a6、反应四:用a5得到的氟化镁固体与浓硝酸反应生成无水氟化氢,同时产出副产物硝酸镁。其中,生成的无水氟化氢为气体形式,可先进行冷凝得到无水氟化氢冷凝液再用溶有三乙胺的无水丙酮吸收冷凝液,或者直接用溶有三乙胺的无水丙酮吸收无水氟化氢气体,得到吸收液,具体而言,无水氟化氢气体或其冷凝液被无水丙酮吸收后,与溶剂中的三乙胺结合,生成三乙胺氢氟酸盐。

47.a7、反应五:往吸收液中投入a4得到的高纯度甲酸锂,按甲酸锂与无水氟化氢摩尔比1:1投料完成后,搅拌1

‑

2小时,将物料加热至沸腾,将蒸发的溶剂经过精馏分离三乙胺与甲酸复合物,回流丙酮至反应釜,在该无水有机溶剂体系中,甲酸锂与氟化氢和/或三乙胺氢氟酸盐反应,生成氟化锂结晶后析出,得到优质的电池级氟化锂,其纯度>99.5%,晶体颗粒度平均长度大于100微米。

48.其中,氟化锂是六氟磷酸锂等锂电池电解液的关键原料,而中间副产物氯化铵和

硝酸镁可分别作为化肥和复合肥组份对外销售。在此过程中,还实现了甲酸和所用有机溶剂的循环使用。

49.下面以国投罗布泊钾肥提取钾肥后废弃的老卤卤水作为原料,对本发明实施例的高纯度锂盐制备方法进行详细的说明。

50.取国投罗布泊钾肥提取钾肥后废弃的老卤卤水,经检测,主要成分如表1:

51.表1

[0052][0053][0054]

上述老卤的实测比重为1.335kg/l。取1000m3上述老卤,净重为1335吨,其中含有的氯化镁约42000kg,氯化锂约124.6kg。可以先将上述老卤通过精密过滤去除悬浮杂质后,用离子筛吸附老卤中的锂离子,再用膜分离离子筛后进行洗脱。得到约5000l洗脱液,经检测,洗脱液中氯化锂的含量约48

‑

50g/l,氯化镁的含量降低到了9

‑

10g/l,其它杂质盐类的含量均降低到0.5g/l以下。

[0055]

将上述洗脱液蒸发浓缩,脱除80

‑

90%的水分后,得到500

‑

1000l浓缩液,冷却至常温后过滤去除不溶物,取500l滤液,再按镁离子的摩尔量,以氨水形式滴入相当于镁离子摩尔量两倍的氨(25%氨水滴加约45l),搅拌30分钟后过滤,检测发现大约可使得60%的镁离子以氢氧化镁的形式沉淀下来(即:约有28.5kg氯化镁转化成了17.46kg氢氧化镁,还剩约19kg氯化镁保留在溶液中)。加入氨水沉淀镁离子的反应方程式如下:

[0056]

mgcl2 2nh3·

h2o

→

mg(oh)2↓

2nh4cl

[0057]

此阶段,上表1中提到的铁离子和锰离子等一并沉淀。其它成分保留在液相中。将沉淀过滤后,滤液经过精密过滤去除悬浮物,得到清澈滤液。在清澈滤液中加入过量的水溶性碳酸盐——碳酸氢铵(约245kg),发生“反应一”(参见图1),将剩余的镁离子和锂离子分别以碱式碳酸镁(约16kg)和碳酸锂(约102kg)的形式沉淀,经测定,每千克含有碱式碳酸镁和碳酸锂的重量百分比为13%和87%。反应一的反应方程式如下:

[0058]

5mgcl2 10nh4hco3 h2o

→

4mgco3·

mg(oh)2·

5h2o

↓

10nh4cl 6co2↑

[0059]

2licl 2nh4hco3→

li2co3↓

2nh4cl co2↑

h2o

[0060]

对反应一的反应物,经过滤等固液分离后,母液用于回收氯化铵(约165kg);滤饼(主要含难分离的碱式碳酸镁与碳酸锂)用纯净水洗涤2

‑

3遍,将滤饼中残留的少量可溶性盐类通过洗涤去除,再次用离心机甩干后,投入密闭反应釜中,加入有机溶剂(可以是甲醇、乙醇、丙酮等任意一种,优选甲醇)450

‑

500l和142.3kg甲酸,开启搅拌并将物料从常温加热到50

‑

60℃,进行“反应二”(参考图1),发生如下的化学反应:

[0061]

li2co3 2h2co2→

2lihco2 h2o co2↑

[0062]

4mgco3·

mg(oh)2·

5h2o 10h2co2→

5mg(hco2)2↓

10h2o 4co2↑

[0063]

其中,甲酸可采用甲酸酯(比如甲酸甲酯)水解获得,以避免外购的甲酸带入杂质。

[0064]

反应2

‑

4小时后,经取样检测物料的ph值,若ph值在6.5

‑

7.5之间,则可判断反应完成。反应完毕,将溶剂加热至沸腾,脱除反应产出的二氧化碳的同时,将溶剂冷凝液经精馏脱除水分后回流,使得溶剂体系中的水不断被移除,直至溶剂中的水含量≤0.5wt%。反应生成溶于无水有机溶剂的甲酸锂(约143.5kg),和不溶于无水有机溶剂的甲酸镁(约18.5kg),基于此,将在脱水后的有机溶剂体系中实现甲酸锂和甲酸镁的分离:加入20kg超细氧化镁作为助滤剂,继续搅拌半小时后放料过滤。氧化镁、甲酸镁和其它不溶于有机溶剂的杂质,含在固相部分被过滤去除。得到的液相(清澈滤液),主要是甲酸锂和有机溶剂,其它金属盐类杂质含量极低,几乎无法检出。对液相蒸发脱除溶剂,即可得到高纯度的甲酸锂结晶产品约140kg,纯度在99%以上。

[0065]

接着将固相部分的固形物投入100

‑

150l纯净水中,加热至40

‑

60℃充分溶解甲酸镁后再次过滤,去除不溶物。对滤液进行蒸发浓缩,获得含有18.5kg甲酸镁的溶液,再投入氟化铵,进行“反应三”,发生下述反应:

[0066]

mg(hco2)2 2nh4f

→

mgf2↓

2nh4hco2[0067]

本步骤,溶于水的甲酸镁(18.5kg)与氟化铵(11.97kg)反应,生成不溶于水的氟化镁沉淀10.08kg和易溶于水的甲酸铵20.4kg。过滤分离氟化镁,用纯水洗涤后干燥,得到氟化镁固体10.08kg。甲酸铵回收后另行处理。

[0068]

然后,往氟化镁滴加浓硝酸,进行“反应四”,发生下述反应:

[0069]

mgf2 2hno3→

mg(no3)2 2hf

↑

[0070]

本步骤中,往密闭容器中先投入足量的氟化镁固体(10kg)后,再缓慢滴加浓硝酸10.1kg。反应生成的无水氟化氢逸出后,经衬有聚四氟乙烯的冷凝器在0℃

‑

10℃温度区间冷凝成液体(无水氟化氢),约有3.2kg氟化氢被有机溶剂(丙酮和三乙胺混合物)吸收。本步骤的副产物为23.8kg硝酸镁。硝酸镁作为副产物可以精制后出售给复合肥生产企业,具备如下规格:

[0071]

硝酸镁分子式:mg(no3)

2.6

h2o

[0072]

分子量:256.40

[0073]

产品形态:无色透明单斜晶体。氧化镁含量15.8%,氮含量10.8%。

[0074]

产品含量指标如表2:

[0075]

表2

[0076]

主要指标单位标准特级硝酸镁%≥98.099氧化镁%≥

‑‑

15.8氮%≥

‑‑

10.8水不溶物%≤0.050.05铁%≤0.0010.001重金属%≤0.0020.002ph值 4.06.5

‑

7.5

[0077]

包装:25/50公斤内塑外编袋包装或按客户要求;

[0078]

性质:极易溶于水、液氨、甲醇及乙醇。常温下稳定,相对密度1.461,高于熔点95℃脱水生成碱式硝酸镁,加热到300℃开始分解,至400℃以上时完全分解为氧化镁及氧化氮

气体。

[0079]

用途:工业上用作浓硝酸的脱水剂、制造炸药、触媒催化剂及其它镁盐和硝酸盐原料、小麦灰化剂等。

[0080]

氟化氢气体被无水有机溶剂(如50l丙酮)吸收后,与溶剂中的三乙胺(约15

‑

16kg)结合,生成三乙胺氢氟酸盐,反应方程式为:

[0081]

hf (c2h5)3n

→

c6h

15

nhf

[0082]

维持溶液ph值在5

‑

7之间,投入甲酸锂结晶(按照)缓慢滴加甲酸锂的饱和溶液(8.31kg甲酸锂溶于或悬浮于15l丙酮),进行“反应五”,则开始生成氟化锂沉淀。其中甲酸锂反应如下:

[0083]

lihco2 c6h

15

nhf

→

lif

↓

(c2h5)3n h2co2[0084]

本步骤中,由于反应条件温和,氟化锂沉淀物能够实现结晶生长,获得较大颗粒度的氟化锂结晶产品约4.15kg,且纯度在99%以上,经纯净水洗涤后,纯度更可高达99.5%以上。滴加完成后,加热使溶剂沸腾,不断带出甲酸和三乙胺,经过精馏分离溶剂(丙酮)、甲酸和三乙胺,只回流丙酮,使得反应得以完全转化。分离得到的甲酸(约7.36kg)经过酯化

‑

水解(先合成甲酸甲酯等,再用甲酸自催化水解)精制后,再度返回“反应二”,实现重复使用。

[0085]

总之,本发明实施例提供的生产高纯度甲酸锂和氟化锂并联产硝酸镁的方法,通过事先加入氨水进行反应,一方面通过沉淀去除卤水中的部分镁离子,另一方面氨水的加入提升了锂盐的溶解度,更有利于进行镁锂的分离,通过巧妙地利用甲酸锂和甲酸镁在无水有机溶剂中的溶解度差异实现两者的完全分离,并对分离出的甲酸锂结晶做重结晶,可以获得纯度高于99.5%的甲酸锂结晶产品;以及对分离出的甲酸镁进行溶解、浓缩结晶处理后获得纯度高于99%的甲酸镁结晶。甲酸镁可以作为中间产物出售,还可以在后续继续利用,来制备高纯度的氟化锂。整个过程只有在沉淀阶段使用氨或铵盐,在有机溶剂体系中不再使用氨或铵盐,直接用甲酸和/或甲酸酯(包括但不限于:甲酸甲酯、甲酸乙酯、甲酸丙酯等)的水解产物与含锂混合物在有机溶剂体系中反应,生成甲酸锂。减少了对铵盐和氨的使用,可进一步降低分离与精制的各项成本,提高甲酸锂产品的纯度。并且整个过程可以得到多个副产物,且有机溶剂可以循环利用,以经济、环保的方式实现了高镁锂比盐湖卤水中的镁锂分离并制备出高纯度锂盐。

[0086]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干等同替代或明显变型,而且性能或用途相同,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。