1.本发明属于热管理材料技术领域,具体涉及一种高定向高导热石墨烯/铜复合材料的制备方法。

背景技术:

2.高效散热是维持电子设备性能和安全的重要保障,随着电子器件热功率密度不断增加,因而对高导热材料提出迫切需求。石墨烯的面内热导率高达4000w/mk以上,是块体热导率最高材料金刚石的两倍,并且铜也是导热性能极好的金属,因此石墨烯增强铜基复合材料是高导热材料当前的研究热点。

3.现有的制备石墨烯增强铜基复合材料的主要方法是粉末冶金法,然而所报道的此类铜基复合材料热导率均不高(<500w/mk),(composites part b,2019,163:77

‑

85;materials&design,2018,140:85

‑

94),主要原因是石墨烯的比表面积大、表面能高,且石墨烯与铜之间存在明显的密度差异等因素,导致石墨烯在与铜混合时容易发生团聚,结果就是团聚体内部石墨烯层片呈现高无序性。尤其是当石墨烯负载量较高或者与润湿性较差的铜复合时,会加剧石墨烯的团聚以及无序性。与此同时,二维材料中声子只能在面内晶格中有效传播,石墨烯热导率具有高各向异性(面内和面外相差两个数量级),因此石墨烯导热增强效果的有待提高与石墨烯纳米片在铜基体中的无序取向密切相关。综上所述,当石墨烯作为复合材料导热增强体时,对石墨烯进行定向处理是充分发挥石墨烯的高导热特性的重点和难点,否则不但不能起到导热增强的作用,反而产生不利影响。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种高定向高导热石墨烯/铜复合材料的制备方法。该方法将大片径氧化石墨烯片平铺沉积在改性铜箔表面得到择优取向排列氧化石墨烯/铜箔,然后依次折叠和堆叠并进行电火花等离子烧结,使得大片径氧化石墨烯片转动有序排列并重新结合,形成有序的高定向石墨烯膜,从而充分发挥石墨烯的高导热特性,得到高定向高导热石墨烯/铜复合材料,解决了石墨烯作为导热增强体时分散性和取向度难以控制的难题。

5.为解决上述技术问题,本发明采用的技术方案为:一种高定向高导热石墨烯/铜复合材料的制备方法,其特征在于,该方法包括以下步骤:

6.步骤一、大片径氧化石墨烯分散液的配制:将异丙醇加入乙醇中并在室温下超声,得到异丙醇乙醇溶液,然后将大片径氧化石墨烯片加入到异丙醇乙醇溶液中进行超声分散,再加入硝酸盐搅拌均匀,配制得到大片径氧化石墨烯分散液;

7.步骤二、铜箔表面预处理及改性:将铜箔经酸洗处理后进行低温退火,得到表面预处理后的铜箔,然后将表面预处理后的铜箔放入磁控溅射仪内,经氩离子清洗后在铜箔表面溅射镀覆纳米厚度的改性钛层完成界面改性,得到改性铜箔;

8.所述酸洗处理的过程为:将铜箔放入稀硝酸溶液中清洗,然后依次采用乙醇和去

离子水清洗并进行干燥;所述低温退火在氢气气氛下进行;

9.步骤三、择优取向排列氧化石墨烯/铜箔的制备:以步骤一中配制得到的大片径氧化石墨烯分散液作为电泳液,以步骤二中得到的改性铜箔作为阴极进行电泳沉积,使得电泳液中的大片径氧化石墨烯沉积到阴极改性铜箔的改性钛层上,得到择优取向排列氧化石墨烯/铜箔;

10.步骤四、高定向高导热石墨烯/铜复合材料的制备:将步骤三中得到的择优取向排列氧化石墨烯/铜箔进行折叠,得到折叠体,然后将折叠体层层堆叠在石墨模具中进行电火花等离子烧结,形成高定向石墨烯膜,得到铜基体三维网络连接的高定向高导热石墨烯/铜复合材料。

11.本发明首先将具有二维特性的大片径氧化石墨烯片分散在异丙醇乙醇溶液中,并以此为电泳液,在表面预处理后镀覆改性钛层的改性铜箔上进行电泳沉积,利用异丙醇良好的分散性能使得大片径氧化石墨烯片平铺沉积在改性铜箔表面,实现择优取向排列,得到择优取向排列氧化石墨烯/铜箔;然后将择优取向排列氧化石墨烯/铜箔依次进行折叠和层层堆叠,优选采用仿砖墙结构的“砌墙”方式堆叠,并进行热压作用下的电火花等离子烧结,该烧结过程中,大片径氧化石墨烯片在力偶的作用下发生转动并与界面平行,进一步改善其层片有序排列,同时,大片径氧化石墨烯片中含氧官能团在热压作用下发生分解,并在石墨烯层片间重新建立起π

‑

π结合,形成高定向石墨烯膜,该有序的高定向构型充分发挥石墨烯面内热导率高的特性,大大增强了复合材料的高导热性能,解决了石墨烯作为导热增强体时石墨烯分散性和取向度难以控制的难题,得到高定向高导热石墨烯/铜复合材料。

12.通常,铜与石墨烯之间的润湿性差且互不固溶,两者的界面结合为弱物理结合。本发明先在铜箔表面镀覆改性钛层,后续烧结过程中,该改性钛层与石墨烯膜发生化学反应原位生成碳化钛,由于铜与碳化钛的润湿角较铜与石墨烯的润湿角更小,提高了铜箔与石墨烯膜之间的润湿性,与此同时钛与铜、碳元素间的扩散固溶作用促进界面结合从弱物理结合转变为强化学结合,从而增强了铜箔与石墨烯膜之间的界面结合强度,进而提高了石墨烯/铜复合材料整体的力学强度,有助于改善石墨烯/铜复合材料界面处的热传输能力。

13.相比于直接层层堆垛的常规层状材料制备方法,本发明先将择优取向排列氧化石墨烯/铜箔进行折叠再进行堆叠,使得氧化石墨烯被包覆在铜箔的内部,从而相邻的折叠体之间通过铜基体连接,即所有的铜基体连接成一个三维网络连接整体,铜基体的结合改性钛层与铜箔之间的界面改性的作用,共同提高了石墨烯/铜复合材料的整体强度。

14.上述的一种高定向高导热石墨烯/铜复合材料的制备方法,其特征在于,步骤一中所述异丙醇与乙醇的体积比为1~3:1000;所述异丙醇加入乙醇中并在室温下超声的时间为0.5h。

15.上述的一种高定向高导热石墨烯/铜复合材料的制备方法,其特征在于,步骤一中所述大片径氧化石墨烯片的片径大于5μm,所述硝酸盐为硝酸镁或/和硝酸铝。

16.上述的一种高定向高导热石墨烯/铜复合材料的制备方法,其特征在于,步骤一中所述大片径氧化石墨烯片加入到异丙醇乙醇溶液中超声分散的时间为0.5h~1h,所述大片径氧化石墨烯片的质量与异丙醇乙醇溶液的体积之比为0.1~0.3:500,其中质量的单位为g,体积的单位为ml;所述硝酸盐与大片径氧化石墨烯片的质量比为1:3。该优选的超声分散的时间同时满足了大片径氧化石墨烯片均匀分散且片径不发生减小的要求;该优选的大片

径氧化石墨烯片的质量与异丙醇乙醇溶液的体积之比保证了大片径氧化石墨烯片的均匀分散,有利于提高后续电泳沉积的效率。该优选的硝酸盐中的金属阳离子mg

2

或/和al

3

牢固吸附在大片径氧化石墨烯片的表面,得到大片径氧化石墨烯分散液并作为后续电泳沉积的电泳液,在电泳沉积过程中,在电场作用下金属阳离子mg

2

或/和al

3

向作为阴极的改性铜箔定向运动,并带动大片径氧化石墨烯片同时定向运动,有利于实现择优取向排列,得到择优取向排列氧化石墨烯/铜箔;由于硝酸镁的水解程度较硝酸铝小,因此优选采用硝酸镁。

17.上述的一种高定向高导热石墨烯/铜复合材料的制备方法,其特征在于,步骤二中所述铜箔的厚度为50μm~200μm,质量纯度为99.99%,所述低温退火的温度为300℃~500℃,所述改性钛层的厚度为50nm~200nm。

18.上述的一种高定向高导热石墨烯/铜复合材料的制备方法,其特征在于,步骤三中所述电泳沉积的电压为60v~150v,时间为1min~3min。该优选的电泳沉积的电压有效调节了大片径氧化石墨烯片的沉积速率及沉积的有序性,保证大片径氧化石墨烯片快速沉积的同时,还有效控制了其沉积在改性铜箔上的有序性;该优选的电泳沉积的时间有效控制了大片径氧化石墨烯片的沉积厚度,有利于实现微米级厚度的氧化石墨烯膜的沉积。

19.上述的一种高定向高导热石墨烯/铜复合材料的制备方法,其特征在于,步骤三所述电泳沉积过程中,每电泳沉积一定数量的改性铜箔,采用步骤一中配制的大片径氧化石墨烯分散液作为补充液替换部分电泳液。随着电泳沉积过程的进行,电泳液中大片径氧化石墨烯片不断沉积到改性铜箔上,因此优选在电泳沉积过程中采用与电泳液成分相同的大片径氧化石墨烯分散液作为补充液替换部分电泳液,以保证电泳液中大片径氧化石墨烯片的浓度稳定,进而保证了沉积的均匀性和持续性。通常,每电泳沉积15片改性铜箔,即采用大片径氧化石墨烯分散液替换一半电泳液。

20.上述的一种高定向高导热石墨烯/铜复合材料的制备方法,其特征在于,步骤四中所述电火花等离子烧结的温度为800℃~900℃,保温时间为3min~8min,烧结压力为40mpa~100mpa。该优选的温度和保温时间实现了复合材料的固化烧结,实现了界面改性层发生界面反应以及氧化石墨烯表面官能团的分解去除;该优选的烧结压力实现了在石墨烯层片的旋转,有利于获得高定向石墨烯膜。

21.本发明与现有技术相比具有以下优点:

22.1、本发明先将大片径氧化石墨烯片平铺沉积在改性铜箔表面得到择优取向排列氧化石墨烯/铜箔,然后依次折叠和堆叠并进行电火花等离子烧结,使得大片径氧化石墨烯片转动有序排列并重新结合,形成有序的高定向石墨烯膜,从而充分发挥石墨烯的高导热特性,得到高定向高导热石墨烯/铜复合材料,解决了石墨烯作为导热增强体时分散性和取向度难以控制的难题。

23.2、本发明突破石墨烯均匀分散在基体中的常规设计思路,将大片径氧化石墨烯片组装成高定向石墨烯膜作为铜基体的导热增强体,形成的复合材料具有多尺度高定向构型,包括层状结构微米尺度高定向和石墨烯膜内纳米尺度高定向,在层状结构面内方向充分发挥了石墨烯面内热导率高的特性,并避免了界面对热流的阻碍作用,实现了层状结构面内的高导热性能。

24.3、本发明采用电泳沉积使得大片径氧化石墨烯进行择优取向排列,结合电火花等

离子烧结的热压效应进一步进行取向改进,使得大片径氧化石墨烯片转化为高定向构型,有效地解决石墨烯纳米片在铜基体中分散性差、无序排列的难题,设计合理,易于实现。

25.4、相比于传统层状材料常采用的依次堆叠方式,本发明采用两步法,即先折叠再进行层层堆叠,使得氧化石墨烯被包覆在铜箔的内部,从而相邻的折叠体之间通过铜基体连接,即所有的铜基体连接成一个三维网络连接的整体,结合界面改性,共同提高了石墨烯/铜复合材料的整体强度。

26.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

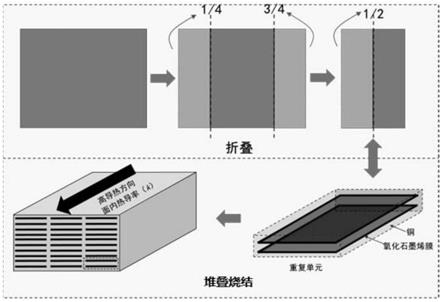

27.图1为本发明择优取向排列氧化石墨烯/铜箔的折叠和堆叠过程示意图。

28.图2为本发明高定向石墨烯膜的形成过程原理图。

29.图3为本发明实施例1得到的择优取向排列氧化石墨烯/铜箔的形貌图。

30.图4为本发明实施例1制备的高定向高导热石墨烯/铜复合材料的横截面形貌图。

具体实施方式

31.如图1所示,本发明择优取向排列氧化石墨烯/铜箔的折叠和堆叠过程为:首先分别以择优取向排列氧化石墨烯/铜箔长度方向的1/4、3/4处为轴线,向沉积有氧化石墨烯的一侧对折,得到折叠中间体,然后以折叠中间体长度方向的1/2处为轴线向里对着,得到改性铜箔包裹氧化石墨烯膜的折叠体;将多个上述折叠体作为重复单元沿着同一个方向依次层层堆叠在石墨模具中并烧结,得到高定向高导热石墨烯/铜复合材料。

32.如图2所示,本发明高定向石墨烯膜的形成过程为:在电火花等离子烧结的热压作用下,折叠体中包覆在铜箔(包括上基板铜箔和下基板铜箔)之间的大片径氧化石墨烯片发生旋转转动并与界面平行,同时大片径氧化石墨烯片中含氧官能团在热压作用下发生分解,并在石墨烯层片间重新建立起π

‑

π结合,形成高定向石墨烯膜,且上基板铜箔和下基板铜箔表面的改性钛层与石墨烯膜发生反应,生成具有界面改性作用即提高界面结合力和润湿性的改性碳化物碳化钛。

33.实施例1

34.本实施例包括以下步骤:

35.步骤一、大片径氧化石墨烯分散液的配制:将异丙醇加入乙醇中并在室温下超声0.5h,得到异丙醇乙醇溶液,然后将片径大于5μm的大片径氧化石墨烯片加入到异丙醇乙醇溶液中进行超声分散0.5h,再加入硝酸镁搅拌均匀,配制得到大片径氧化石墨烯分散液;所述异丙醇与乙醇的体积比为1:1000;所述大片径氧化石墨烯片的质量与异丙醇乙醇溶液的体积之比为0.2:500,其中质量的单位为g,体积的单位为ml;所述硝酸镁与大片径氧化石墨烯片的质量比为1:3;

36.步骤二、铜箔表面预处理及改性:将厚度为50μm、质量纯度为99.99%的铜箔放入质量浓度5%的稀硝酸溶液中清洗,并依次采用乙醇和去离子水清洗并进行干燥,然后放入真空管式炉中在氢气气氛下、300℃进行低温退火,得到表面预处理后的铜箔,然后将表面预处理后的铜箔放入磁控溅射仪内,经氩离子清洗后在铜箔表面溅射镀覆厚度为100nm的改性钛层完成界面改性,得到改性铜箔;

37.步骤三、择优取向排列氧化石墨烯/铜箔的制备:以步骤一中配制得到的大片径氧化石墨烯分散液作为电泳液,以步骤二中得到的改性铜箔作为阴极进行电泳沉积,电泳沉积的电压为60v,时间为2min,使得电泳液中的大片径氧化石墨烯沉积到阴极改性铜箔的改性钛层上,得到择优取向排列氧化石墨烯/铜箔;所述电泳沉积过程中每电泳沉积15片改性铜箔,即采用步骤一中配制的大片径氧化石墨烯分散液作为补充液替换电泳液的一半;

38.步骤四、高定向高导热石墨烯/铜复合材料的制备:将步骤三中得到的择优取向排列氧化石墨烯/铜箔进行折叠,得到折叠体,然后采用“砌墙”的方法将45片折叠体堆叠在石墨模具中进行电火花等离子烧结形成高定向石墨烯膜,电火花等离子烧结的温度为800℃,保温时间为3min,烧结压力为40mpa,得到铜基体三维网络连接的高定向高导热石墨烯/铜复合材料。

39.图3为本实施例得到的择优取向排列氧化石墨烯/铜箔的形貌图,从图3可以看出,大片径氧化石墨烯片有序堆叠在改性铜箔的表面,实现了氧化石墨烯膜内氧化石墨烯纳米片的择优取向排列。

40.图4为本实施例制备的高定向高导热石墨烯/铜复合材料的横截面形貌图,从图4可以看出,复合材料中石墨烯膜与铜箔相间分布,形成层状复合材料,且层状结构中的层与层之间实现微米尺度的高定向,石墨烯膜中石墨烯纳米片则实现纳米尺度的高定向。

41.实施例2

42.本实施例包括以下步骤:

43.步骤一、大片径氧化石墨烯分散液的配制:将异丙醇加入乙醇中并在室温下超声0.5h,得到异丙醇乙醇溶液,然后将片径大于5μm的大片径氧化石墨烯片加入到异丙醇乙醇溶液中进行超声分散1h,再加入硝酸镁搅拌均匀,配制得到大片径氧化石墨烯分散液;所述异丙醇与乙醇的体积比为2:1000;所述大片径氧化石墨烯片的质量与异丙醇乙醇溶液的体积之比为0.1:500,其中质量的单位为g,体积的单位为ml;所述硝酸镁与大片径氧化石墨烯片的质量比为1:3;

44.步骤二、铜箔表面预处理及改性:将厚度为50μm、质量纯度为99.99%的铜箔放入质量浓度5%的稀硝酸溶液中清洗,并依次采用乙醇和去离子水清洗并进行干燥,然后放入真空管式炉中在氢气气氛下、500℃进行低温退火,得到表面预处理后的铜箔,然后将表面预处理后的铜箔放入磁控溅射仪内,经氩离子清洗后在铜箔表面溅射镀覆厚度为50nm的改性钛层完成界面改性,得到改性铜箔;

45.步骤三、择优取向排列氧化石墨烯/铜箔的制备:以步骤一中配制得到的大片径氧化石墨烯分散液作为电泳液,以步骤二中得到的改性铜箔作为阴极进行电泳沉积,电泳沉积的电压为150v,时间为3min,使得电泳液中的大片径氧化石墨烯沉积到阴极改性铜箔的改性钛层上,得到择优取向排列氧化石墨烯/铜箔;所述电泳沉积过程中每电泳沉积15片改性铜箔,即采用步骤一中配制的大片径氧化石墨烯分散液作为补充液替换电泳液的一半;

46.步骤四、高定向高导热石墨烯/铜复合材料的制备:将步骤三中得到的择优取向排列氧化石墨烯/铜箔进行折叠,得到折叠体,然后采用“砌墙”的方法将90片折叠体堆叠在石墨模具中进行电火花等离子烧结形成高定向石墨烯膜,电火花等离子烧结的温度为900℃,保温时间为5min,烧结压力为100mpa,得到铜基体三维网络连接的高定向高导热石墨烯/铜复合材料。

47.实施例3

48.本实施例包括以下步骤:

49.步骤一、大片径氧化石墨烯分散液的配制:将异丙醇加入乙醇中并在室温下超声0.5h,得到异丙醇乙醇溶液,然后将片径大于5μm的大片径氧化石墨烯片加入到异丙醇乙醇溶液中进行超声分散0.75h,再加入硝酸镁搅拌均匀,配制得到大片径氧化石墨烯分散液;所述异丙醇与乙醇的体积比为3:1000;所述大片径氧化石墨烯片的质量与异丙醇乙醇溶液的体积之比为0.3:500,其中质量的单位为g,体积的单位为ml;所述硝酸镁与大片径氧化石墨烯片的质量比为1:3;

50.步骤二、铜箔表面预处理及改性:将厚度为200μm、质量纯度为99.99%的铜箔放入质量浓度5%的稀硝酸溶液中清洗,并依次采用乙醇和去离子水清洗并进行干燥,然后放入真空管式炉中在氢气气氛下、400℃进行低温退火,得到表面预处理后的铜箔,然后将表面预处理后的铜箔放入磁控溅射仪内,经氩离子清洗后在铜箔表面溅射镀覆厚度为200nm的改性钛层完成界面改性,得到改性铜箔;

51.步骤三、择优取向排列氧化石墨烯/铜箔的制备:以步骤一中配制得到的大片径氧化石墨烯分散液作为电泳液,以步骤二中得到的改性铜箔作为阴极进行电泳沉积,电泳沉积的电压为100v,时间为1min,使得电泳液中的大片径氧化石墨烯沉积到阴极改性铜箔的改性钛层上,得到择优取向排列氧化石墨烯/铜箔;所述电泳沉积过程中每电泳沉积15片改性铜箔,即采用步骤一中配制的大片径氧化石墨烯分散液作为补充液替换电泳液的一半;

52.步骤四、高定向高导热石墨烯/铜复合材料的制备:将步骤三中得到的择优取向排列氧化石墨烯/铜箔进行折叠,得到折叠体,然后采用“砌墙”的方法将30片折叠体堆叠在石墨模具中进行电火花等离子烧结形成高定向石墨烯膜,电火花等离子烧结的温度为850℃,保温时间为8min,烧结压力为70mpa,得到铜基体三维网络连接的高定向高导热石墨烯/铜复合材料。

53.对本发明实施例1~实施例3制备的高定向高导热石墨烯/铜复合材料的热导率进行检测,并与现有文献报道中的石墨烯/铜复合材料的热导率进行比较,其中,文献1中将氧化石墨烯粉末与铜粉直接混合,并采用热压烧结机烧结制备得到石墨烯/铜复合材料;文献2中首先真空过滤铜和石墨烯的分散液,然后采用sps制备得到石墨烯/铜复合材料;结果如表1所示。

54.表1

[0055][0056]

表格中“~”表示不超过。

[0057]

文献1:faisal nazeer,et al.,thermal and mechanical properties of copper

‑

graphite and copper

‑

reduced graphene oxide composites[j].composites part b,2019,163:77

‑

85.

[0058]

文献2:ke chu,et al.,thermal properties of graphene/metal composites with aligned graphene[j].materials&design,2018,140:85

‑

94.

[0059]

从表1可看出,本发明实施例1~实施例3制备的高定向高导热石墨烯/铜复合材料的热导率均远高于现有文献报道,文献报道的石墨烯/铜复合材料的热导率均在500w/mk以下,而本发明中高定向高导热石墨烯/铜复合材料的热导率最高可实现600w/mk以上,说明本发明的制备方法在复合材料中形成有序的高定向石墨烯膜,从而充分发挥石墨烯的高导热特性,得到高定向高导热石墨烯/铜复合材料。

[0060]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。