1.本发明涉及一种可同时提升成型精度和成型效率的增材制造方法,属于增材制造领域。

背景技术:

2.增材制造(additivemanufacturing,am)是一种具有广阔发展前景的快速成型技术,广泛应用于航空航天、汽车制造、医疗、工业产品设计、建筑设计、娱乐产品、生物技术等领域。区别于传统减材加工和等材加工,am技术利用高能量激光束熔化金属粉末,无需刀具、夹具、模具即可快速成形零件,生产周期短,材料利用率高。am技术可用于直接生产冶金结合优异、致密度高、机械性能优良、尺寸精度高、表面质量优良的金属零件。与传统的加工技术相比,am可以在不限制零件形状的情况下成形任意复杂的金属零件。它在传统工艺难以加工的金属材料和结构复杂的零件方面显示出明显的优势。

3.金属粉末颗粒被熔化形成熔池,并在短时间内(通常是几十微秒)迅速凝固。am成型过程涉及微观

‑

介观

‑

宏观,属于跨尺度成型。粉末尺寸一般在几十微米左右,激光光斑尺寸一般在70微米左右。如图2所示,am是基于熔池连成熔道,熔道搭接成平面,平面堆叠成零件体的成型理论,其成型效率可见一般。此外成型过程的复杂性以及成形过程的不稳定性会导致试样中产生孔洞、飞溅、球化、组织和力学性能不良以及残余应力等因素。因此精确控制工艺参数是保证成型质量的前提。但是精确控制成型工艺参数是以牺牲成型效率为前提的,目前的成型工艺并不能兼顾成型效率和成型精度。

技术实现要素:

4.本发明所要解决的问题是提供一种兼顾成型效率和成型精度的增材制造方法,本发明基于选区激光熔化技术(selectivelasermelting,slm)但不限于slm技术,采用设计软件与分层软件相配合的方法,其新颖性是在保证整体成型性能的前提下,提升零件的成型效率和成型精度。

5.本发明基于现有slm成型技术,可开发新型slm分层软件也可利用现有分层软件进行零件的装配及分层设计,为保证成型质量新型分层装配软件的开发是必要的。

6.slm成型不受零件复杂性的约束,理论上任意复杂结构的零件均可成型。因此,零件设计思想可突破传统的设计方法。本发明采用分区建模一体化成型的思想,利用三维设计软件对所要成型零件进行三维分区建模设计。设计分为精确成型区和高效成型区,精确成型区是零件的关键核心区,重点保证零件的成型性能;高效成型区是零件的非关键部位,该区域重点提升零件的成型效率。

7.将设计完成的分区零件模型分别导出stl格式的文件,而后将stl格式文件导入装配分层软件,在装配分层软件中将分区零件装配完成。

8.不同分区的stl格式文件导入装配分层软件是按照不同零件进行分层及工艺参数设置的,因此可将装配完成的零件的不同分区分别进行参数设置。不同分区的零件可设置

的工艺参数有(层厚、激光功率、扫描速度、点距、曝光时间、线间距等)及扫描策略(线扫描、条形扫描、棋盘扫描、边界策略、轮廓策略、上表层策略、重熔策略等)。通过将不同分区的零件设置不同的工艺参数及扫描策略达到同一装配体采用不同成型参数及策略的目的。精确成型区采用降低扫描速度及增加重熔策略以提升成型精度及力学性能;高效成型区采用提高扫描速度及减少辅助策略以提高成型效率。

9.将分层及工艺设置完成的装配体导入到slm设备,进行增材制造一体化成型。slm一体化成型步骤包括:

10.选用同源材料基板,保证slm熔池铺展行为的同源润湿性能。将金属基板进行喷砂及酒精擦拭处理,并将粉末干燥处理。

11.将处理好的基板安装到slm工作舱内,进行预铺粉以验证基板的平整度。

12.密闭成型舱体,进行抽真空处理,并向舱体内通入保护气体(氩气、氮气、氦气等惰性气体)。

13.待舱体内氧气浓度降至一定阈值(一般设置为300ppm),开始slm成型。首先进行支撑结构的成型,消耗舱内剩余氧气,严格保证成型舱内氧气浓度。同时添加支撑有利于后期零件与基板的脱离处理。

14.支撑结构成型完成后,成型装配体结构。通过不断降低切片高度,激光器按照预定分层扫描策略按成型层内规划轨迹进行零件的精确与高效成型。

15.本发明有益是:

16.本发明提供了一种在当前现有slm设备基础上,实施同一装配体零件不同分区结构采用不同工艺参数及扫描策略的成型方法,在保证零件成型精度及力学性能的基础上可提高装配体的成型效率,达到高质高效成型的目的。

附图说明

17.图1为高质高效加工方法流程图。

18.图2为零件成型策略示意图。

19.图3为加工零件分区示意图。

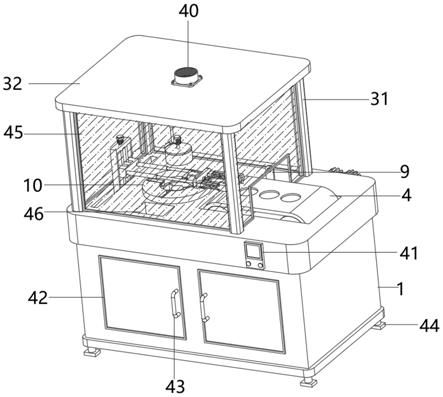

20.图4为am400成型舱示意图。

21.图5为高精度成型策略(边界策略和重熔策略)示意图。

22.附图中各标号含义如下:

23.(1)(2)(3)为零件的不同分区,(4)为粉末舱,(5)为刮板,(6)为基板,(7)为惰性流动气体进气口,(8)为惰性流动气体出气口,(9)为粉末回收装置,(10)为激光系统,(11)为振镜

具体实施方式

24.以下对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明应用范围。

25.本发明实施例所用设备为renishaw公司am400设备,所用分层软件为quantam软件,不限定三维建模软件。

26.1)三维软件建模

27.针对模型机构进行调研,了解模型机构的使用范围及工作要求情况,对整机模型进行分区设计,如图3所示。考虑(1)和(3)结构较为规整,为高效成型区;(2)结构包含复杂曲面,为精确成型区。将(1)(2)(3)分别设计完成后((1)和(3)也可作为一个整体设计),导出stl格式的文件。

28.2)三维建模装配

29.将(1)(2)(3)三个stl文件导入quantam软件中,依据位置、大小进行模型的装配。

30.3)工艺参数及扫描策略设置

31.对导入的(1)(2)(3)三个stl文件分别进行参数及扫描策略的设置。其中(1)和(3)作为实心结构,在保证性能的情况下以高扫描速度和减少辅助扫描策略的方式进行参数的设置。(2)处为曲面结构,以低扫描速度、高致密度、高力学性能为标准进行参数的设置。为保证使用要求可以增加激光重熔和轮廓扫描等辅助扫描方式,提升(2)的成型性能。将设置完成的模型导出mtt格式文件,并导入am400设备。

32.4)成型前准备工作

33.筛选粉末并将要使用的粉末放入真空烘干箱干燥处理,除去可能吸附在表面的水分。在保证同源基板平整性的基础上,进行表面喷砂处理,随后用酒精擦拭,保证成型平面的干净整洁。将处理好的粉末加入粉末舱中,将成型基板安装在成型舱工作台上。采用预铺粉策略找平基板,并设置基准。设置氧气阈值为300ppm及漏粉量(参考实际铺粉层厚,本案例设置层厚为50μm)。

34.5)激光成型

35.am400首先进行抽真空及注入氩气处理,惰性气体由(7)进入(8)排出,循环数次后达到设置的氧气阈值,开始激光加工。激光加工过程中惰性气体保持(7)进(8)出的循环流动以吹走飞溅产生的杂物。(6)下降一个切片厚度,铺粉机构将(4)中的粉末送到(5)前,(5)将粉末铺平到(6)上,在(6)上得到层厚为50μm的粉体薄层。为消耗成型舱内的剩余氧气和方便后期零件与基板分离,首先打印支撑。

36.数层支撑打印完成后,剩余氧气几乎消耗殆尽,氧含量降至1ppm以下。成型加工零件时,氧含量一直保持在1ppm以下。成型过程中,am400设备的(10)和(11)配合按不同工艺参数分别加工(1)(2)(3)区的粉末。高能激光束按照切片信息选择性的熔化粉末,(2)区增加边界扫描(如图5a所示)和激光重熔(如图5b所示)等方式,以低扫描速度加工零件。(1)和(3)区使用较高扫描速度选择性的熔化粉末。

37.当前层加工完成后,工作台下降一个粉层高度,激光束按照下一层的切片信息对(1)(3)与(2)区采用不同的工艺参数选择性的熔化粉末。如此循环往复,直至加工完成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。