1.本发明涉及的是铸造成型技术领域,具体涉及一种适用于反重力铸造所有铸造过程的压力调节控制系统及方法。

背景技术:

2.反重力铸造一般指液态金属在与重力相反方向力的作用下完成充型、补缩和凝固过程的铸造方法,包括低压铸造、差压铸造、调压铸造和真空吸铸等多种工艺形式。反重力铸造工艺适用性广,可用于铝合金、镁合金、铜合金、钛合金、高温合金等多种合金材料,是生产高强、优质、复杂铸件的重要铸造成形工艺技术,在国内外高端装备不断发展的推动下,航空、航天、汽车、轨道交通、武器装备等领域对高性能、高质量、结构复杂的铸件产品需求越来越强烈,为反重力铸造技术的发展提供了广阔的空间。

3.经过多年研究,我国在反重力铸造技术取得了众多的研究成果,相继开发了各种反重力铸造装备,并在实际生产中得到了应用,低压铸造在汽车轮毂等民用产品领域已接近国外先进水平,而差压铸造、调压铸造则主要用于一些大型复杂构件上,但由于其设备昂贵,工艺技术复杂,应用受到限制。为节省铸造装备成本,并充分发挥反重力铸造的优点,同时适应于不同铸件的生产,多功能或全功能的复合反重力设备的需求也越来越强烈,而其核心技术就在于全功能的反重力铸造过程压力的调节与控制。

技术实现要素:

4.本发明为了解决现有反重力铸造装备压力调节控制系统功能单一或不够全面的问题,提供一种结构简单的全功能反重力铸造过程的压力调节控制系统及方法。

5.本发明所述的全功能反重力铸造的压力调节控制系统包括反重力铸造设备、压力调节模块;

6.反重力铸造设备包括上压力容器、下压力容器和真空缓冲罐;

7.压力调节模块包括中央控制器、截止阀、数字阀组和压差传感器;中央控制器与截止阀、数字阀组和压差传感器控制连接,构成闭环控制系统,压差传感器实时检测上下压力罐的压力差,并传送到中央控制器;中央控制器根据不同的反重力铸造过程和设定的加压曲线对上下压力罐的压力差进行实时调节和控制,实现反重力铸造压力调节和控制。截止阀包括第一截止阀、第二截止阀、第三截止阀、第四截止阀、第五截止阀;数字阀组包括第一数字阀、第二数字阀、第三数字阀。

8.第一截止阀连通气源,第一截止阀、第一数字阀、第二截止阀与下压力容器依次连通;第一截止阀、第一数字阀、和第二截止阀组成低压铸造压力调节控制系统或调压铸造时下压力容器增压速度调节控制系统。

9.第二数字阀连通大气,第二数字阀、第四截止阀和上压力容器依次连通;第三截止阀分别与第四截止阀、第二截止阀连通;由截止阀控制气路的流通,通过第二数字阀控制气路的流通能力实现差压铸造的充型过程。第二数字阀和第四截止阀组成差压铸造充型过程

压力调节控制系统,第一截止阀、第三截止阀、第四截止阀、第二截止阀和第一数字阀组成差压铸造同步进气压力调节控制系统。

10.第三数字阀和第五截止阀组成真空吸铸时上压力容器的减压压力调节控制系统或调压铸造时上下压力容器同步减压压力调节控制系统:第三数字阀连接于真空缓冲罐和上压力容器之间,控制上压力容器的真空抽吸速度;第五截止阀连接于下压力容器和真空缓冲罐之间,控制下压力容器和真空缓冲罐之间的气体流通,实现真空吸铸过程;同时该气路在调压铸造的同步减压阶段控制上下压力容器的同步减压压力。

11.在所有反重力铸造过程中,中央控制器中储存反重力铸造压力调节曲线,中央控制器通过采集连接于上压力罐、下压力罐接的压差传感器数据以得到上下压力罐的压力差,并与储存加压曲线进行比较后,通过控制相应数字阀中电磁阀的通断以及截止阀的通断以调节控制上压力容器和下压力容器的压力差,保证上压力容器、下压力容器之间的压差按设定的工艺曲线进行调节,并控制在设定的误差范围内。

12.进一步的,还包括第四数字阀,第四数字阀连通气源,第四数字阀与第四截止阀连通,能够对上压力容器进行压力控制;第四数字阀、第四截止阀组成反重力铸造过程中上压力容器有泄露时的补气调节控制系统和调压铸造时的增压速度调节控制系统;

13.进一步的,还包括第六截止阀;第六截止阀连通大气,第六截止阀分别与第三截止阀和第二截止阀连通,第二截止阀、第三截止阀、第四截止阀组和第六截止阀成反重力铸造排气过程压力调节控制系统。

14.进一步的,截止阀为单向气动截止阀,控制不同反重力铸造过程中气路流向,与相应的数字阀组配合实现不同的反重力铸造过程。数字阀组为单向电磁阀组,用于调节不同反重力铸造过程中管路的通流能力。

15.本发明还公开了一种全功能反重力铸造的压力调节控制方法,压差传感器实时采集上下压力容器的压力差,并将检测到的压力差值发送给中央控制器;

16.当实施低压铸造时,通过第一截止阀和第二截止阀控制气路的流通,通过第一数字阀控制低压铸造充型的速度;

17.当实施差压铸造时,首先打开第一截止阀、第一数字阀、第二截止阀、第三截止阀、第四截止阀管路,控制差压铸造中的同步进气过程,然后打开第四截止阀控制气路的流通,打开第二数字阀控制气路的流量,实现差压铸造的充型、保压过程,最后排气泄压,完成铸造;

18.当实施真空吸铸时,通过连接于真空缓冲罐和上压力容器的第三数字阀控制上压力容器的真空抽吸速度,通过第五截止阀控制下压力容器和真空缓冲罐的流通,实现真空吸铸过程。

19.进一步的,当实施调压铸造时,首先通过连接于真空缓冲罐和上压力容器的第三数字阀、连接于下压力容器和真空缓冲罐的第五截止阀完成上下压力容器的同步减压;当上下压力容器达到预定真空度时,通过依次连接的第一截止阀、第一数字阀、第二截止阀控制下压力容器的增压速度,完成调压铸造的充型过程;充型结束后,通过依次连接的第一截止阀、第一数字阀、第二截止阀管路,结合上压力容器增压气路完成上下压力容器的同步增压,直至达到预定的保压压力;上压力容器增压气路由连接于气源和上压力容器之间的第四数字阀和第四截止阀组成,第四截止阀控制气路的流通,第四数字阀则调节和控制上压

力容器的增压速度。

20.进一步的,在调压铸造的同步减压阶段,通过连接于真空缓冲罐和上压力容器的第三数字阀、连接于下压力容器和真空缓冲罐的第五截止阀,控制上下压力容器的同步减压。

21.进一步的,当检测到与上压力容器连接的气路上有泄露时,通过上压力容器增压气路实现实时补气。

22.进一步的,全功能反重力铸造压力调节控制系统实施反重力铸造过程中,在排气泄压时均可通过由第六截止阀、第三截止阀、第四截止阀和第二截止阀组成的排气气路完成,第四截止阀、第二截止阀分别连接上、下压力容器,第三截止阀与第四截止阀和第二截止阀连接,第六截止阀分别与第三截止阀和第二截止阀连接,通过各截止阀的通断控制,实现不同反重力铸造时的排气过程。

23.进一步的,为保证数字阀组中电磁阀内气体流向与电磁阀规定流向的匹配,第四截止阀和第二截止阀在上、下压力容器负压减压过程中处于常闭状态,第五截止阀和第三数字阀在上、下压力容器为正压时处于常闭状态。

24.本发明利用组合阀和截止阀的相互协调,实现一机多能的目的,具备了包含低压铸造、差压铸造、调压铸造以及真空吸铸在内的所有反重力铸造过程中的压力调节与控制,并可根据各种复杂构件的需要而采用不同的反重力铸造过程进行生产,极大地扩展了反重力铸造装备的功能,且较现有技术大大简化结构、节省成本。在反重力铸造过程中气路有泄露时,可对上下压力容器进行实时补气,提高了反重力铸造装备的适应性,是一种全功能复合的反重力铸造压力调节控制系统。本发明也可为铸件生产工艺的制定和优化提供一种必要手段。

附图说明

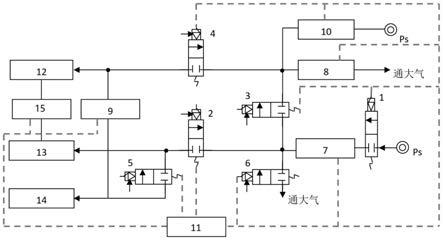

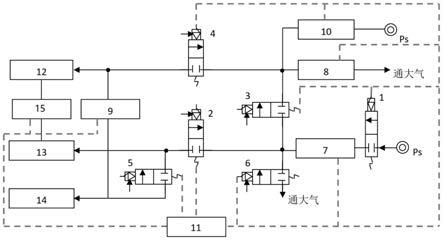

25.图1是本发明实施例的反重力铸造压力调节控制系统框图。

26.图中:1为第一截止阀、2为第二截止阀、3为第三截止阀、4为第四截止阀、5为第五截止阀、6为第六截止阀、7为第一数字阀、8为第二数字阀、9为第三数字阀、10为第四数字阀、11为中央控制器、12为上压力容器、13为下压力容器、14为真空缓冲罐、15为压差传感器。

具体实施方式

27.在下文中将基于实施例并参考附图来对本发明所述的反重力铸造压力调节控制系统进行更详细的描述。

28.参见附图1,全功能反重力铸造压力调节控制系统与反重力铸造设备配合使用,能够对低压铸造、差压铸造、调压铸造和真空吸铸等铸造充型过程进行压力调节与控制。反重力铸造设备包括上压力容器12、下压力容器13和真空缓冲罐14;真空缓冲罐14用于真空吸铸或调压铸造时预设真空度用;压差传感器15实时采集上下压力容器13的压力差,并将检测到的压力差值发送给中央控制器11。压力调节系统包括中央控制器11,以及与中央控制器11控制连接的截止阀、数字阀组和压差传感器15。截止阀为单向气动截止阀;数字阀组为单向电磁阀组。

29.现有的压力调节控制系统无法适应各种充型过程,如正常安装的数字阀在反重力铸造设备的某充型过程中,可能就是反向安装了,容易产生气路串气,所以本实施例为保证功能能够完全实现,在气路设计上增加截止阀在气路中互相协调配合,来保证气路按设定功能来完成调控和截止。截止阀包括第一截止阀1、第二截止阀2、第三截止阀3、第四截止阀4和第五截止阀5,另外还包括第六截止阀6,最后的排气用;数字阀组包括第一数字阀7、第二数字阀8、第三数字阀9。

30.第一截止阀1连通气源,第一截止阀1、第一数字阀7、第二截止阀2与下压力容器13依次连通,第二截止阀2的安装方向朝向下压力容器13;

31.第二数字阀8连通大气,第二数字阀8、第四截止阀4和上压力容器12依次连通,第四截止阀4的安装方向朝向上压力容器12;第三截止阀3分别与第四截止阀4、第二截止阀2连通;

32.第三数字阀9连接于真空缓冲罐14和上压力容器12之间;第五截止阀5连接于下压力容器13和真空缓冲罐14之间。

33.实施例一:参见附图1,全功能反重力铸造压力调节控制系统实施低压铸造时,首先由第一截止阀1连接第一数字阀7和气源(ps),第二截止阀2连接第一数字阀7和下压力容器13,第一截止阀1和第二截止阀2控制气路的流通,第一数字阀7控制低压铸造充型的速度。同时该气路在调压铸造的同步增压阶段起到对下压力容器13增压速度的调节与控制作用。

34.实施例二:参见附图1,全功能反重力铸造压力调节控制系统实施差压铸造时,首先由实施例一中的气路结合第四截止阀4和第三截止阀3(第三截止阀3是互通即同步功能),控制差压铸造中的同步进气过程;然后,由第四截止阀4控制气路的流通,通过第二数字阀8控制气路的流通能力,实现差压铸造的充型过程,接着保压,最后排气泄压。

35.差压铸造时第一数字阀8左侧压力大于右侧压力,此时第一数字阀8通大气,安装方向应为

→

;而真空铸造时,第一数字阀8左侧压力小于右侧压力,而由于其安装方向

→

,则不可能保证其完全截止,故增加第四截止阀4,且第四截止阀4安装方向与第一数字阀8方向相反,由其保证真空时气路能够完全截止(不是由数字阀8来完成截止功能)。

36.实施例三:参见附图1,全功能反重力铸造压力调节控制系统实施真空吸铸时,首先通过连接于真空缓冲罐14和上压力容器12的第三数字阀9控制上压力容器12的真空抽吸速度,通过第五截止阀5控制下压力容器13和真空缓冲罐14的流通,实现真空吸铸过程;同时该气路在调压铸造的同步减压阶段控制上下压力容器13的同步减压压力。真空缓冲罐14在真空吸铸或真空差压铸造时预先达到一定真空度。

37.实施例四:参见附图1,全功能反重力铸造压力调节控制系统实施调压铸造时,首先由上述实施例三中所述气路完成上压力容器12、下压力容器13的同步减压,当上压力容器12、下压力容器13达到一定真空度时,由上述实施例一中所述气路控制下压力容器13的增压速度,完成调压铸造的充型过程,充型结束后,则由上述实施例一结合上压力容器12增压气路完成上压力容器12、下压力容器13的同步增压,直至达到保压压力。上压力容器12增压气路由连接于气源和上压力容器12之间的第四数字阀10和第四截止阀4组成,第四截止阀4控制气路的流通,第四数字阀10则调节和控制上压力容器12的增压速度,以实现上压力容器12、下压力容器13的同步增压。同时上压力容器12增压气路亦可在与上压力容器12连

接的气路上有泄露时实现实时补气作用。

38.实施例五:参见附图1,全功能反重力铸造压力调节控制系统实施反重力铸造过程中,在排气泄压时均可通过由第六截止阀6、第三截止阀3、第四截止阀4和第二截止阀2组成的排气气路完成,第四截止阀4、第二截止阀2分别连接上压力容器12、下压力容器13,第三截止阀3与第四截止阀4和第二截止阀2连接,第六截止阀6与第三截止阀3和第二截止阀2连接,通过各截止阀的通断控制,即可实现不同反重力铸造时的排气过程。

39.实施反重力铸造过程中,其上压力容器12、下压力容器13的压力差均由中央控制器11通过采集连接于上压力容器12与下压力容器13之间的压差传感器15而获得,中央控制器11根据事先储存于其中的反重力加压工艺曲线,计算出设定的上压力容器12、下压力容器13的理论压力差,并与所采集到的压力差进行比较后,根据上述的各反重力铸造过程,由相应的截止阀控制气路的通断,相应的数字阀实现气路流通能力的调节与控制,从而实现各个相应的反重力铸造过程。

40.虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。