1.本发明涉及铸件的熔炼方法技术领域,尤其涉及降低铸件硬度的熔炼浇注方法、使用该熔炼浇注方法的支架以及具有该支架的空压机。

背景技术:

2.随着工业技术的发展,能耗需求极度提升,对全球资源消耗巨大,自然环境的压力越来越大,减少工件生产时产生的物料损耗是重要研究课题,例如现有模砂铸造工艺生产的铸件,因减少材料、减轻重量等原因,铸件各部位的厚薄差异变大,因而导致各部位的冷却速度相差较大,最终造成逐渐的硬度差异增大,对铸件进行后续的切削加工时,因薄壁处硬度高而严重降低刀具的使用寿命。

3.现有熔炼浇筑方法均是提高铸件的力学性能,无法满足铸件的切削加工需求,因此如何设计适当降低铸件硬度的熔炼浇注方法是业界亟待解决的技术问题。

技术实现要素:

4.为了解决现有技术存在的缺陷,本发明提出熔炼浇注方法、支架以及空压机,该熔炼浇注方法通过添加碳化硅或者更换孕育剂,使得铸件的硬度降低,达到改善铸件薄壁处硬度,避免刀具磨损,降低生产成本的效果。

5.本发明采用的技术方案是,设计熔炼浇注方法,包括:

6.步骤1、将熔炼原料加入电炉进行熔炼形成一次铁水;

7.步骤2、加热升温之后静置得到二次铁水,在二次铁水倒包时添加孕育剂进行孕育得到浇注铁水;

8.步骤3、将浇注铁水进行除渣处理之后浇注到模具的型腔中,在浇注过程中进行随流孕育;

9.步骤4、浇注完成之后冷却,分离铸件和模具;

10.其中,通过在步骤1中添加碳化硅或者在步骤2中采用硅锶孕育剂以得到将铸件硬度降至210

‑

240hb的浇注铁水。步骤3中的随流孕育是把孕育剂破碎成细小的粉末状颗粒,通过设备实现与铁液同时流进型腔中起到孕育铁水的作用。铸件本体的石墨形态决定着铸件的材料性能,而包内孕育和随流孕育对铸件的石墨形态起决定性作用,石墨形态很好,铸件材料性能越好。

11.优选的,一次铁水中不添加碳化硅的成分为:碳(3.30

±

0.05)kg/t,硅(1.65

±

0.05)kg/t,锰(0.85

±

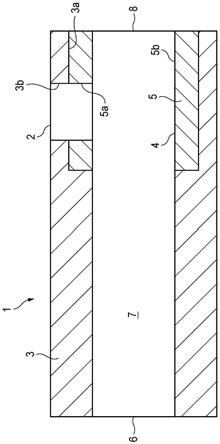

0.03)kg/t,硫(0.07

±

0.005)kg/t,铜(0.6

±

0.03)kg/t,锑(0.035

±

0.002)kg/t。碳和硅是组成铸件基体的两大元素,也就是石墨和珠光体;锰对珠光体有一定的稳定性作用,同时对铸件的硬度有提升作用;硫元素能细化石墨,是铸件的石墨形态得到保证;铜和锑在一定程度上作用相似,都能提高铸件珠光体含量,珠光体越高,铸件硬度越高,但这两种元素区别在于:锑的作用是铜的100倍,锑含量越高材料加工性能越差,铜含量越高材料越好加工,但使用铜的成本比锑高。

12.在可行实施例中,在一次铁水熔炼过程中添加碳化硅,碳化硅的含量为(4

±

0.1)kg/t,此数值能兼顾铸件加工性能和成本,步骤2中采用硅钡孕育剂,硅钡孕育剂的含量为(5

±

0.1)kg/t,铸件的硬度降至230至240hb。该实施例与原料单相比仅增加了(4

±

0.1)kg/t碳化硅,硬度下降的原因主要是碳化硅使石墨等级得到提升,硬度从而下降,石墨等级提升材料强度也会提高。

13.在可行实施例中,在一次铁水熔炼过程中不添加碳化硅,步骤2中采用硅锶孕育剂,硅锶孕育剂的含量为(5

±

0.1)kg/t,铸件的硬度降至212至221hb。硅钡孕育剂和硅锶孕育剂都是在硅铁孕育剂基础上改良的复合型孕育剂,孕育主要靠硅的作用,复合型孕育剂使得孕育效果得到进一步提升。锶是最有效的促进孕育的元素,细化石墨,使石墨等级得到提升,降低铸件硬度,还可减少铁水过冷度。硅钡孕育剂属于长效孕育剂,铁水抗衰退能力增强,同时也具备减少铁水过冷度的作用。

14.优选的,步骤3中随流孕育的随流孕育剂含量为(5

±

0.03)s/g,随流孕育越多孕育效果越好,但是孕育过量会导致贴水无法融化从而铸件形成渣眼不良,此含量范围内的随流孕育既能保证孕育效果又不会出现渣眼不良等问题。

15.优选的,步骤1中熔炼原料加入电炉后,加热至1360

±

10℃进行熔炼;步骤2中加热升温至1520

±

10℃,维持该温度并静置得到二次铁水,铁水升高温静置是为了使铁水中的渣子浮到铁水表面,使铁水更加纯净,避免形成渣眼。

16.优选的,步骤3中浇注过程的起始温度为1430

±

10℃、终止温度为1360

±

10℃。

17.优选的,熔炼原料为废钢、生铁和回炉料的混合物,混合物的重量比为:生铁20%、废钢40%、回炉料40%。以具体数值举例来说,10吨混合物中各成分的重量分别是:生铁2000kg、废钢4000kg、回炉料4000kg,实际应用时不必严格匹配该比例,每种成分的重量均有5%的浮动空间。

18.优选的,步骤2中加热升温之前,向一次铁水中加入除渣剂进行除渣处理。

19.优选的,步骤3中的模具采用disa砂处理系统,为造型充分准备型砂,disa砂处理系统的混砂量为每碾(2.5

±

0.1)t,保障造型生产,生产效率为(500

±

10)型/h。步骤4中冷却之后将模具送入滚筒,使铸件和模具分离;其中,模具的造型过程中或者铸件的分离过程中产生的旧砂经过冷却筛选之后进入旧砂仓以循环使用。

20.本发明还提出了支架和具有该支架的空压机,支架采用上述的熔炼浇注方法制作得到。

21.与现有技术相比,本发明通过在熔炼原料的熔炼过程中加入适量的碳化硅或者在孕育过程中采用硅锶孕育剂,使得铸件的硬度降低,达到改善铸件薄壁处硬度,避免刀具磨损,降低生产成本的效果。

附图说明

22.下面结合实施例和附图对本发明进行详细说明,其中:

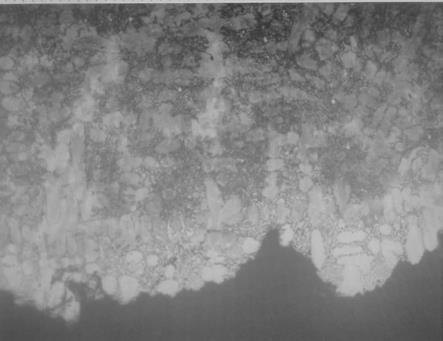

23.图1为本发明中方案一的过冷石墨组织图;

24.图2是本发明中方案一的珠光体金相组织图;

25.图3是本发明中方案二的过冷石墨组织图;

26.图4是本发明中方案二的珠光体金相组织图。

具体实施方式

27.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

28.本发明提出的熔炼浇注方法,包括以下步骤:

29.步骤1、将熔炼原料加入电炉加热至1360

±

10℃进行熔炼形成一次铁水,熔炼原料为废钢、生铁和回炉料的混合物,一次铁水中不添加碳化硅的成分为:碳(3.30

±

0.05)kg/t,硅(1.65

±

0.05)kg/t,锰(0.85

±

0.03)kg/t,硫(0.07

±

0.005)kg/t,铜(0.6

±

0.03)kg/t,锑(0.035

±

0.002)kg/t,此处成分的含义是指每吨铁水中各元素的重量,一次铁水中的其余成分为铁;

30.步骤2、向一次铁水中加入除渣剂进行除渣处理,加热升温至1520

±

10℃之后,维持该温度并静置得到二次铁水,在二次铁水倒包时添加含量为(5

±

0.1)kg/t的孕育剂进行孕育得到浇注铁水;

31.步骤3、将浇注铁水进行除渣处理之后浇注到模具的型腔中,在浇注过程中进行(5

±

1)s/g的随流孕育,浇注过程的起始温度为1430

±

10℃、终止温度为1360

±

10℃,模具采用disa砂处理系统,disa砂处理系统的混砂量为每碾(2.5

±

0.1)t,生产效率为(500

±

10)型/h,模具的造型过程中产生的旧砂依次经过回流冷却;

32.步骤4、浇注完成之后冷却,冷却之后将模具送入滚筒,使铸件和模具分离。需要说明的是,模具的造型过程中或者铸件的分离过程中产生的旧砂经过磁选、多角筛、冷却滚筒后进入旧砂仓以循环使用。

33.其中,通过在步骤1中添加碳化硅或者在步骤2中采用硅锶孕育剂以得到将铸件硬度降至210

‑

240hb的浇注铁水。

34.上文中给出的取值范围在实际应用时选取中间值附近的数值可以得到更理想的测试结果,下面结合具体实施例和测试结果进行说明,各实施例的材料清单如下:

[0035][0036]

方案一

[0037]

如图1、2所示,在熔炼原料的熔炼过程中增加碳化硅以调整碳含量,将铸件硬度由250

‑

260hb降低至230

‑

240hb。

[0038]

步骤1、将熔炼原料加入电炉加热至1360

±

10℃进行熔炼形成一次铁水,熔炼原料为废钢、生铁和回炉料的混合物,一次铁水中不添加碳化硅的成分为:碳(3.30

±

0.05)kg/t,硅(1.65

±

0.05)kg/t,锰(0.85

±

0.03)kg/t,硫(0.07

±

0.005)kg/t,铜(0.6

±

0.03)kg/t,锑(0.035

±

0.002)kg/t,一次铁水中的其余成分为铁,在熔炼原料的熔炼过程中向电炉中添加碳化硅,碳化硅的含量为(4

±

0.1)kg/t;

[0039]

步骤2、向一次铁水中加入除渣剂进行除渣处理,加热升温至1520

±

10℃之后,维持该温度并静置10分钟得到二次铁水,二次铁水进入转运包,在二次铁水倒包时添加含量为(5

±

0.1)kg/t的硅钡孕育剂进行孕育得到浇注铁水;

[0040]

步骤3、将浇注铁水进行除渣处理之后浇注到模具的型腔中,在浇注过程中进行(5

±

0.03)s/g的随流孕育,浇注过程的起始温度为1430

±

10℃、终止温度为1360

±

10℃,模具采用disa砂处理系统,disa砂处理系统的混砂量为每碾(2.5

±

0.1)t,生产效率为(500

±

10)型/h,模具的造型过程中产生的旧砂依次经过回流冷却;

[0041]

步骤4、浇注完成之后冷却,冷却之后将模具送入滚筒,使铸件和模具分离。需要说明的是,模具的造型过程中或者铸件的分离过程中产生的旧砂经过磁选、多角筛、冷却滚筒后进入旧砂仓以循环使用。

[0042]

方案二

[0043]

如图3、4所示,在孕育过程中采用硅锶孕育剂,将铸件硬度由250

‑

260hb降低至212

‑

221hb。

[0044]

步骤1、将熔炼原料加入电炉加热至1360

±

10℃进行熔炼形成一次铁水,熔炼原料为废钢、生铁和回炉料的混合物,一次铁水的成分为:碳(3.30

±

0.05)kg/t,硅(1.65

±

0.05)kg/t,锰(0.85

±

0.03)kg/t,硫(0.07

±

0.005)kg/t,铜(0.6

±

0.03)kg/t,锑(0.035

±

0.002)kg/t,一次铁水中的其余成分为铁;

[0045]

步骤2、向一次铁水中加入除渣剂进行除渣处理,加热升温至1520

±

10℃之后,维持该温度并静置10分钟得到二次铁水,二次铁水进入转运包,在二次铁水倒包时添加含量为(5

±

0.1)kg/t的硅锶孕育剂进行孕育得到浇注铁水;

[0046]

步骤3、将浇注铁水进行除渣处理之后浇注到模具的型腔中,在浇注过程中进行(5

±

0.03)s/g的随流孕育,浇注过程的起始温度为1430

±

10℃、终止温度为1360

±

10℃,模具采用disa砂处理系统,disa砂处理系统的混砂量为每碾(2.5

±

0.1)t,生产效率为(500

±

10)型/h,模具的造型过程中产生的旧砂依次经过回流冷却;

[0047]

步骤4、浇注完成之后冷却,冷却之后将模具送入滚筒,使铸件和模具分离。需要说明的是,模具的造型过程中或者铸件的分离过程中产生的旧砂经过磁选、多角筛、冷却滚筒后进入旧砂仓以循环使用。

[0048]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。