1.本技术涉及车辆技术领域,特别地,涉及一种电池健康状态监控方法和装置、车辆和存储介质。

背景技术:

2.电动汽车的供电系统包括高压系统和低压系统,一般低压系统由蓄电池和直流转直流控制器(dc

‑

to

‑

dc converter,dc/dc)供电。在车辆高压上电期间,dc/dc工作,将动力电池的高压直流电转换成低压直流电来为车辆低压系统供电以及为蓄电池充电。在车辆高压下电期间,dc/dc无法工作,此时车辆的控制器以及低压附件只能由蓄电池供电,例如,锁车后的车辆防盗系统由蓄电池供电。

3.一般蓄电池的寿命约为3至5年,随着蓄电池充放电循环次数的增加,蓄电池的内阻会增加,导致蓄电池的可用容量会相应减小,造成电池充满电后电压降低的现象,即,蓄电池的健康状态(state of health,soh)变差。性能衰退的蓄电池充满电后,放电时间大大缩短,车辆高压下电后,车辆的部分控制器和低压附件持续工作消耗电能,极易造成蓄电池亏电,导致用户无法对车辆进行解锁,必须通过搭电救援的方式启动车辆。

4.目前,大部分车辆是通过电池亏电的外在表现提示蓄电池报废。即,只有在发生了车辆的电池亏电的问题,用户发现无法对车辆进行解锁时,用户才会将车辆送至4s店检修或者更换车辆的蓄电池。即,大部分车辆是通过给用户造成不便来暴露电池亏电的问题,无法提前预警或告知用户预约更换蓄电池,因此用户无法预留充足的时间将车辆送至4s店检修或者更换车辆的蓄电池,无法规避电池亏电的问题,从而给用户带来不好的使用体验。

技术实现要素:

5.本技术实施例提供一种电池健康状态监控方法和装置、车辆和存储介质来改善上述问题。

6.第一方面,本技术实施例提供一种电池健康状态监控方法,应用于电池电路。电池电路包括电池、控制器以及预设负载,其中,电池和控制器并联,控制器控制预设负载接入电池电路或卸去电池电路中的预设负载,当预设负载接入电池电路时,预设负载分别与电池和控制器并联且电池为预设负载供电。电池健康状态监控方法包括:获取接入预设负载第一预设时长后的电池的第一测量数据和控制器的第一电压;获取卸去预设负载第二预设时长后的控制器的第二电压以及第三预设时长后的电池的第二测量数据,其中,第二预设时长小于第一预设时长,第三预设时长小于第一预设时长且大于第二预设时长;以及根据第一测量数据、第二测量数据、第一电压以及第二电压计算电池的内阻。

7.第二方面,本技术实施例提供一种电池健康状态监控装置,应用于电池电路。电池电路包括电池、控制器以及预设负载,其中,电池与控制器并联,控制器控制预设负载接入电池电路或卸去电池电路中的预设负载,当预设负载接入电池电路时,预设负载分别与电池和控制器并联且电池为预设负载供电。电池健康状态监控装置包括第一获取模块、第二

获取模块以及内阻计算模块。第一获取模块被配置成获取接入负载第一预设时长后的电池的第一测量数据和控制器的第一电压。第二获取模块被配置成获取卸去预设负载第二预设时长后的控制器的第二电压以及第三预设时长后的电池的第二测量数据,其中,第二预设时长小于第一预设时长,第三预设时长小于第一预设时长且大于第二预设时长。以及内阻计算模块被配置成根据第一测量数据、第二测量数据、第一电压以及第二电压计算电池的内阻。

8.第三方面,本技术实施例提供一种车辆,包括上述的电池电路、一个或多个处理器、存储器以及一个或多个应用程序。其中,一个或多个应用程序存储在存储器中并被配置成由一个或多个处理器调用以执行上述电池健康状态监控方法。

9.第四方面,本技术实施例提供一种存储有程序代码的计算机可读取存储介质。其中,程序代码可被处理器调用以执行上述电池健康状态监控方法。

10.本技术实施例提供的电池健康状态监控方法和装置、车辆和存储介质,通过获取接入预设负载第一预设时长后的电池的第一测量数据和控制器的第一电压;获取卸去预设负载第二预设时长后的控制器的第二电压以及第三预设时长后的电池的第二测量数据,其中,第二预设时长小于第一预设时长,第二预设时长小于第一预设时长且大于第二预设时长;以及根据第一测量数据、第二测量数据、第一电压以及第二电压计算电池的内阻,从而依据获取到的数据在线计算电池的内阻,并根据内阻来监控电池的健康状态和使用寿命,以便在电池报废前及时预警或告知用户预约更换车辆的电池,规避车辆亏电或者抛锚的问题。

附图说明

11.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

12.图1是本技术实施例提供的一种电池健康状态监控系统的示意图;

13.图2是本技术实施例提供的一种电池电路的示意图;

14.图3是本技术实施例提供的另一种电池电路的示意图;

15.图4是本技术实施例提供的一种内阻引起的电池电压变化原理的示意图;

16.图5是本技术实施例提供的一种电池健康状态监控方法的流程示意图;

17.图6是本技术实施例提供的另一种电池健康状态监控方法的流程示意图;

18.图7是本技术实施例提供的一种电池健康状态监控装置的结构框图;

19.图8是本技术实施例提供的一种车辆的结构框图;以及

20.图9是本技术实施例提供的一种非暂时性计算机可读取存储介质的结构框图。

具体实施方式

21.为了使本技术领域的人员更好地理解本技术的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

22.需要说明的是,本技术实施例的提到的“第一”、“第二”等是用于区别类似的对象,

而不必用于描述特定的顺序和先后次序。

23.现有的电池健康状态监控方法主要有以下三种:

24.一、使用供应商提供的电池传感器(electronic battery sensor,ebs)检测电池的健康状态(state of health,soh)。

25.二、通过在实验室测试电池的放电循环次数或使用时长来测试电池的soh。

26.三、将电池拆卸下来或者打开车辆的机舱盖,用专门的电池检测装置测量电池的soh。

27.其中,第一种方法的原理是通过电压和电流的突变,记录不同电流下的电池的电压,然后利用欧姆定律拟合电池的内阻。该方法需要满足条件:电流变化率大于4安每毫秒(a/ms),传统发电机车辆通常满足上述条件,因为电池启动电机时放电电流和电流变化率大,但是对于电动汽车很少存在能够满足上述条件的场景,因为电动汽车不需要电池瞬间大电流发电,电动汽车的电池往往用于在车辆高压下电期间维持低压系统的工作,电池的放电电流大约在10a至20a之间,因此,采用第一种方法得到的电池的soh往往是不准确的,车辆无法使用得到的soh来提前预警或告知用户更换车辆的电池。

28.第二种方法是在ebs内设置阈值,通过在实验室进行反复多次试验,在车辆使用期间计算电池的实际放电循环次数或使用时长,并在电池的实际放电循环次数或者使用时长达到阈值时,发出提示信号。但是由于实际车辆使用场景和实验室测试差距较大,无法准确设定实验室测试标准。此外,采用第二种方法测试电池的soh过于严苛可能导致提前发出预警,使得用户频繁去4s店维修车辆,反之还可能会导致电池亏电或抛锚的问题。因此,依据第二种方法来测试电池的soh也不可取。

29.第三种方法是将车辆的电池拆卸下来或者打开机舱盖,使用专业的电池检测装置测量电池的soh,虽然第三种方法的测试结果准确,但是第三种方法只能线下检测而无法在线检测,此外,第三种方法专业性较高,必须依靠专业人员和专业设备才能进行操作,可能还需要用户支付一定的检测费用。因此,对于用户来说,第三种方法不是最实用的电池健康状态检测方法。

30.本技术实施例提供一种电池健康状态监控方法和装置,通过获取接入预设负载第一预设时长后的电池的第一测量数据和控制器的第一电压;获取卸去预设负载第二预设时长后的控制器的第二电压以及第三预设时长后的电池的第二测量数据,其中,第二预设时长小于第一预设时长,第三预设时长小于第一预设时长且大于第二预设时长;以及根据第一测量数据、第二测量数据、第一电压以及第二电压计算电池的内阻,从而依据获取到的数据在线计算电池的内阻,并根据内阻来监控电池的健康状态和使用寿命,以便在电池报废前及时预警或告知用户预约更换车辆的电池,规避车辆亏电或者抛锚的问题。

31.请参阅图1,图1是本技术实施例提供的电池健康状态监控方法所应用的一种电池健康状态监控系统100的示意图。电池健康状态监控系统100可以包括中央显示单元(center display unit,cdu)110、整车控制器(vehicle control unit,vcu)120、无线通讯单元(telematics box,tbox)130,应用软件(application,app)140以及云端服务器150。整车控制器120可以通过控制器局域网总线(controller area network,can)通讯发送数据至中央显示单元110,以使中央显示单元110接收并显示整车控制器120发送的数据。整车控制器120也可以通过can通讯、无线通讯单元130以及云端服务器150将数据发送至用户使用

的智能终端的应用软件140,使得应用软件140显示所接收到的数据,其中,智能终端包括智能手机、平板电脑、智能手环、智能手表等,在一些实施例中,智能终端与车辆绑定,以确保收到与移动终端绑定的车辆的电池更换提示信息,从而保护用户的隐私。

32.在一些实施例中,整车控制器120作为执行主体也可以是车辆的其他控制器,例如车身控制单元(body control module,bcm)、电池管理系统(battery management system,bms)等,本技术实施例对此不做具体限制。

33.请参阅图2,图2是本技术实施例提供的电池健康状态监控方法所应用的一种电池电路200的示意图。电池电路200可以应用于上述电池健康状态监控系统100。电池电路200包括直流转直流控制器(dc

‑

to

‑

dc converter,dc/dc)210、电池220、控制器230以及预设负载240。dc/dc 210的一端与电池220的一端连接,dc/dc 210的另一端与电池220的另一端连接。电池220的一端与控制230的一端连接,电池230的另一端与控制器230的另一端连接,电池220与控制器230并联。控制器230的一端与预设负载240的一端连接,控制器230的另一端与预设负载240的另一端连接,控制器230与预设负载240并联。

34.dc/dc 210可以将高压直流电转换成低压直流电,以在车辆上电期间,为控制器230和预设负载240供电,并为电池220充电。

35.电池220可以是12v铅酸蓄电池,用于在车辆高压下电期间为车辆的控制器230和预设负载240供电,例如,为车辆的防盗预警系统供电。

36.控制器230可以是vcu 120,也可以是bcm、bms等。控制器230可以控制预设负载240接入电池电路200,也可以控制预设负载240从电池电路200中卸去。

37.请参阅图3,图3是本技术实施例提供的电池健康状态监控方法所应用的另一种电池电路200的示意图。电池电路200可以应用于上述电池健康状态监控系统100。电池电路200包括dc/dc 210、电池220、控制器230、预设负载240、接头电阻250、车身电阻260、电子控制单元270、电压传感器280以及电流传感器290,其中,图3的dc/dc 210、电池220、控制器230以及预设负载240与图2的这些元件相同。电池220包括恒压源221、第一内阻222、第二内阻223以及第三内阻224。控制器230包括电压传感器231和内阻232,预设负载240包括继电器241和预设器件242。电池220的一端连接电流传感器290的一端,另一端连接接头电阻250的一端,电池220分别与电流传感器290和接头电阻250串联形成第一电路。电流传感器290的另一端连接电压传感器280的一端,电压传感器280的另一端连接接头电阻的另一端,电压传感器280与第一电路并联。控制器240的一端与电流传感器290的另一端,控制器240的另一端与车身电阻260的一端连接,控制器240与车身电阻260串联形成第二电路,且第一电路和第二电路并联。预设负载240的一端与控制器230的一端连接,预设负载240的另一端与控制器230的另一端连接,预设负载240与控制器230并联。电子控制单元270的一端与预设负载240的一端连接,电子控制单元270的另一端与预设负载240的另一端连接,电子控制单元270与预设负载240并联。

38.在一些实施例中,第二内阻223远小于第一内阻222。第一内阻222可以是电池220的欧姆内阻,第二内阻223和第三内阻224组成极化内阻。第一内阻222可以表征电池220的健康状态和使用寿命。例如,第一内阻222大于第一内阻222的初始值的125%,表征电池220的电池容量低于80%,电池220的soh开始急剧恶化。需要说明的是,本技术实施例以下所称的所有电池的内阻应理解为电池的欧姆内阻,即第一内阻222。

39.电压传感器231用于检测控制器230两端的电压。控制器230通过车辆的内部通讯网络(local interconnect network,lin)获取电压传感器280以及电流传感器290所检测到的数据。控制器230通过can通讯调节dc/dc 210的输出电压,以及控制器230通过控制继电器241的通断来将预设器件242接入电池电路200或者卸去电池电路200中的预设器件242。在一些实施方式中,控制器230控制继电器241闭合之后,控制器230、预设负载240、电子控制单270相互之间并联,第一电路和第二电路并联,dc/dc 210为电池电路200中的所有用电器供电,并为电池220充电。

40.预设器件242可以包括风扇和水泵,也可以是控制器230控制的其他负载,例如,灯、加热丝等,在此不作具体限制。当继电器241闭合时,预设器件242接入电池电路200;当继电器241断开时,预设器件242与电池电路200断开连接,此时预设器件242从电池电路200中卸去。

41.电压传感器280用于检测电池220与接头电阻250的电压。电流传感器290用于检测电池220的电流。接头电阻250是电池220接头本体电阻和接头/极柱接触电阻之和,接头电阻250的电阻往往小于6至7毫欧姆(mω)。车身电阻260是控制器230负极搭铁电阻和从电池220到控制器230线束电阻之和,车身电阻260往往小于1mω至2mω。

42.电子控制单元270由电池220供电,电子控制单元270可以是车载电脑或者其他的低压附件,例如,车辆的行车灯、真空泵等,在一些实施例中,电子控制单元270可以作为预设器件242。

43.请参阅图4,图4是本技术实施例提供的一种内阻引起的电池电压变化原理的示意图。如图4所示,在t1时刻将预设负载接入电池电路,电池的电流从0a变为

‑

30a(负值表示电池放电),电池的电压瞬间下降δu1,然后电池的电压再缓慢下降;在t2时刻卸去电池电路中的预设负载,电池的电流从

‑

30a变为0a,同时电池的电压瞬间回升δu2,然后由于电池的极化内阻的极化作用,电池的电压缓慢回升δu3。其中,在接入或卸去预设负载的瞬间,电池的电压突变主要是由其中的欧姆电阻(即,第一内阻222)引起的,故可以将δu1视为接入预设负载的瞬间电池的欧姆内阻的电压差,可以将δu2视为卸去预设负载的瞬间电池的欧姆内阻的电压差,且δu1=δu2。

44.由于在实际的应用场景中,预设负载是缓慢加载的,即,预设负载需要几秒钟的时间才能加载至100%,而卸去负载可以通过继电器控制,即,通过断开继电器从电池电路中卸去预设负载,此时欧姆内阻的电压会瞬间回升,从而可以得到上述的电压差δu2。由于电池的欧姆内阻可以表征电池的健康状态和使用寿命,因此可以计算卸去负载的时刻电池的欧姆内阻的增量来确定电池的soh。

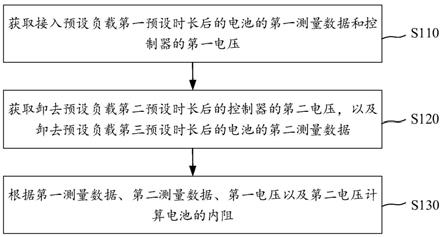

45.请参阅图5,图5是本技术实施例提供的一种电池健康状态监控方法的流程示意图。本技术实施例提供的电池健康状态监控方法可以应用于上述的电池电路200,执行主体可以为控制器230。电池健康状态监控方法包括步骤s110~s130。

46.在一些实施例中,在执行步骤s110之前,可以先检测车辆是否处于休眠状态;若检测到车辆处于休眠状态,则执行步骤s110;若检测到车辆不处于休眠状态,则退出电池健康状态监控流程,并在车辆达到设定的条件后继续检测车辆是否处于休眠状态,确保在用户未使用车辆的期间对电池的健康状态进行检测,从而不影响用户正常使用车辆。

47.其中,设定的条件可以是用户预设的或者车辆出厂时设置的电池健康状态监控方

法的开始执行时间。例如,开始执行时间为每天凌晨3点。控制器可以获取车辆显示屏上显示的时间,若显示屏显示的时间为凌晨3点,则检测车辆是否处于休眠状态。又例如,开始执行时间为车辆高压下电的1小时之后,控制器可以控制计时系统在车辆下电之后开始计时,当车辆高压下电之后的时长满1小时及满1小时之后,控制器可以检测车辆是否处于休眠状态。

48.在一些实施例中,为了检测车辆是否处于休眠状态,可以获取车辆的诊断仪上各个电器配件的状态显示信息(开或关),若所有的电器配件的状态显示信息都显示关闭,则确定车辆处于休眠状态。需要说明的是,本技术对检测车辆是否处于休眠状态的具体手段不作限制。

49.步骤s110,获取接入预设负载第一预设时长后的电池的第一测量数据和控制器的第一电压。

50.其中,预设负载可以包括风扇、水泵、灯、加热丝等负载中的至少一种。在车辆高压上电期间,控制器控制继电器闭合来将预设负载接入电池电路,使得预设负载以额定功率工作,其中,额定功率是指预设负载正常工作时的功率,其值为预设负载的额定电压乘以额定电流,若预设负载的实际功率大于额定功率,则预设负载可能会损坏;若预设负载的实际功率小于额定功率,则用电器无法正常运行。由于预设负载的功率越大,电池单独工作时放电电流越大,对于检测毫欧级别的内阻也越精确,因此作为一种实施方式,可以选择风扇和水泵作为预设负载,以便提高检测电池的内阻的精确度,从而来提升电池健康状态检测的准确性。

51.其中,第一预设时长是指在电池单独为预设负载供电以使预设负载以额定功率工作的情况下,从接入预设负载至电池放电稳定(即,电池的电流稳定)之间的时段,选择不同的预设负载,第一预设时长也可能不同,故第一预设时长可以依据实际所选择的预设负载进行确定,在此不作限制。在一些实施方式中,若选择风扇和水泵作为预设负载,则接入风扇和水泵至电池的电流稳定大约需要7秒至8秒,此时可以选择7秒或7.5秒或8秒等作为第一预设时长。

52.在一些实施例中,若电池电路包括用于测量电池的电压的电压传感器以及用于测量电池的电流的电流传感器,则电池的第一测量数据可以包括电池的电压和第一电流。在另一些实施例中,若电池电路仅包括用于检测电池两端的电流的电流传感器,则电池的第一测量数据可以包括电池的第一电流。

53.作为一种示例,可以选择风扇和水泵作为预设负载,第一预设时长相应地可以设置为8秒,电压传感器(例如,电压传感器260)用于测量电池的电压,电流传感器(例如,电流传感器270)用于测量电池的电流。控制器可以通过硬件电路控制继电器闭合,并通过can通讯控制风扇和水泵的转速使得风扇和水泵全负荷运行。在继电器闭合后的第8秒,控制器可以通过lin通讯获取电池的第一测量数据,具体地,控制器可以通过lin通讯获取电压传感器的电压和电流传感器的电流,并将获取到的电压和电流作为电池的第一测量数据。控制器包括用于测量其自身的电压的电压传感器(例如,电压传感器231),故控制器可以直接获取其包括的电压传感器的电压,并将得到的电压作为控制器的第一电压。

54.作为另一示例,可以选择风扇和水泵作为预设负载,第一预设时长相应地可以设置为8秒,电流传感器(例如,电流传感器270)用于测量电池的电流。控制器可以通过硬件电

路控制继电器闭合,并通过can通讯控制风扇和水泵的转速使得风扇和水泵全负荷运行。在继电器闭合后的第8秒,控制器可以通过lin通讯获取电池的第一测量数据,具体地,控制器可以通过lin通讯获取电流传感器的电流,并将获取到的电流作为电池的第一测量数据。控制器包括用于测量其自身的电压的电压传感器(例如,电压传感器231),控制器可以直接获取其包括的电压传感器的电压,并将得到的电压作为控制器的第一电压。

55.步骤s120,获取卸去预设负载第二预设时长后的控制器的第二电压,以及卸去预设负载第三预设时长后的电池的第二测量数据。

56.其中,第二预设时长小于第一预设时长,第三预设时长小于第一预设时长且大于第二预设时长。第二预设时长是指卸去预设负载至内阻的电压回升之间的时段,由于内阻的电压回升速度较快,第二预设时长一般很短。第三预设时长是指卸去预设负载至电池的电流稳定之间的时段,由于极化内阻发生的极化作用缓慢,在内阻的快速电压回升之后,电池的电压由于上述极化作用仍然会继续缓慢回升直至电池的电压稳定,故第三预设时长大于第二预设时长。如上所述,预设负载接入时电池的电压是缓慢加载的,而卸去负载时电池的电压是迅速变化的,故第三预设时长和第二预设时长都小于第一预设时长。需要说明的是,第二预设时长和第三预设时长根据所选择的预设负载不同而略微不同,故第二预设时长和第三预设时长可以根据实际所选择的预设负载而确定,在此不作具体限制。在一些实施方式中,将风扇和水泵作为预设负载,从断开继电器时起至电池的内阻的电压回升,大约需要30

‑

40毫秒,此时可以选择30毫秒或35毫秒或40毫秒等作为第二预设时长;从断开继电器时起至电池的电流稳定,大约需要1

‑

2秒,可以选择1秒或1.5秒或2秒等作为第三预设时长。

57.在一些实施例中,电池的第二测量数据是指电池的电流,电流传感器用于测量电池的电流,第二预设时长为40毫秒,第三预设时长为2秒。在断开继电器后第40毫秒,控制器可以获取其包括的电压传感器的电压,并将获取到的电压作为控制器的第二电压。以及在断开继电器后第2秒,控制器可以通过lin通讯获取电流传感器的电流,并将获取到的电流作为电池的第二测量数据。

58.步骤s130,根据第一测量数据、第二测量数据、第一电压以及第二电压计算电池的内阻。

59.在一些实施例中,第一测量数据为电池的电压和第一电流,第二测量数据为电池的第二电流。可以依据控制器的第一电压以及电池的电压、第一电流计算得到第一电阻(即,车身电阻290);根据控制器的第一电压、第二电压以及电池的第一电流、第二电流计算得到第二电阻(即,第一内阻222、接头电阻280以及车身电阻290之和);以及计算第二电阻和第一电阻的差值,即,差值为第一内阻222和接头电阻280之和,由于接头电阻280的变化量小且第一内阻222的变化量大,可以通过将该差值与出厂时预设的第一内阻222和接头电阻280的电阻之和进行比较来得到第一内阻222的增量。

60.在一些实施方式中,控制器可以将得到的内阻的增量输出至与车辆绑定的移动终端app,以便用户可以查看电池的内阻并自主确定是否更换电池。

61.在一些实施方式中,控制器中预先存储有内阻等级表,内阻等级表中记录有多个内阻增量和多个soh,其中,多个内阻增量和多个soh一一对应。控制器可以通过在内阻等级表中查找与得到的内阻的增量对应的soh以此来确定电池是否老化,并在确定电池老化时

发出提示信息。例如,soh低于80%时,说明电池已老化,此时可以发出提示信息来提示用户更换电池。在一些实施例中,发出提示信息可以是控制器通过can通讯将提示信息发送至cdu,以便在车端大屏上显示该提示信息,还可以是控制器通过tbox或者云端服务器将提示信息发送至用户所使用的移动终端app上,以便用户及时预约门店检修车辆的电池。

62.在另一些实施例中,第一测量数据为电池的第一电流,第二测量数据为电池的第二电流。可以依据控制器的第一电压、第二电压以及电池的第一电流、第二电流计算得到第一内阻222、接头电阻280以及车身电阻290之和。由于接头电阻280、车身电阻290的电阻变化量较小且第一内阻222的变化量较大,可以通过将第一内阻222、接头电阻280以及车身电阻290之和与车辆出厂时的这些电阻的总阻值进行比较来得到第一内阻222的增量。如果第一内阻222的增量超过车辆出厂时的第一内阻222的25%,则确定电池报废,并发出提示信息以提示用户更换电池。例如,车辆出场时第一内阻222的电阻为6毫欧姆,如果第一内阻222的增量超过了1.5(6

×

25%)毫欧姆,则确定电池报废。

63.在本技术实施例提供的电池健康状态监控方法中,通过获取接入预设负载第一预设时长后的电池的第一测量数据和控制器的第一电压;获取卸去预设负载第二预设时长后的控制器的第二电压以及第三预设时长后的电池的第二测量数据,其中,第二预设时长小于第一预设时长,第三预设时长小于第一预设时长且大于第二预设时长;以及根据第一测量数据、第二测量数据、第一电压以及第二电压计算电池的内阻,从而依据获取到的数据在线计算电池的内阻来监控电池的内阻的变化,从而通过监控电池的内阻的变化来监控电池的健康状态和使用寿命,以便在电池报废前及时预警或告知用户预约更换车辆的电池,规避车辆亏电或者抛锚的问题。

64.请参阅图6,图6是本技术实施例提供的另一种电池健康状态监控方法的流程示意图。电池健康状态监控方法应用于上述电池电路200,执行主体为控制器230。电池健康状态监控方法包括步骤s210~s260。

65.在一些实施例中,在执行步骤s210之前,可以先检测车辆是否处于休眠状态,若检测到车辆处于休眠状态,则执行步骤s210;若检测到车辆不处于休眠状态,则退出电池健康状态监控流程,并在车辆达到设定的条件后继续检测车辆是否处于休眠状态,确保在用户未使用车辆的期间对电池的健康状态进行检测,从而不影响用户正常使用车辆。检测车辆是否处于休眠状态的具体实施可参阅前文,在此不再赘述。

66.步骤s210,通过直流转直流控制器对电池电路上电后,接入预设负载,使得预设负载以额定功率工作,其中,直流转直流控制器提供的电压大于电池的电压。

67.在一些实施例中,若控制器检测到车辆处于休眠状态,则可以控制直流转直流控制器对电池电路进行上电,并控制继电器闭合来将预设负载接入电池电路,使得预设负载以额定功率工作。

68.步骤s220,调低直流转直流控制器的电压,使得调低后的直流转直流控制器的电压低于电池单独供预设负载以额定功率运行时的电池的电压。

69.其中,直流转直流控制器(dc/dc)可以将高压直流电转换成低压直流电。在dc/dc对电池电路进行上电的期间,为了使电池单独为预设负载供电,以便测量电池的内阻,可以调低dc/dc的电压,使得调低后的dc/dc的电压低于电池单独供预设负载以额定功率运行时的电池的电压。dc/dc的电压调低后,dc/dc输出电流为0a,电池作为唯一的低压电源供电,

即使在电池单独为预设负载供电使得预设负载以额定功率运行时,电池的电压依旧大于调低后的dc/dc的电压,即,电压调低后的dc/dc不会给电池充电,也不会为预设负载供电,故电压调低后的dc/dc不会影响电池健康状态的检测。

70.在一些实施例中,电池老化导致电池电量不足,在电池为预设负载供电后,电池的电压迅速下降,若检测到电池的电压低于dc/dc的电压时,控制器可以终止电池健康状态检测流程,控制dc/dc工作来为电池充电并为控制器和预设负载供电,从而确保车辆不出现亏电的问题。

71.步骤s230,获取接入预设负载第一预设时长后的电池的第一测量数据和控制器的第一电压。

72.在一些实施例中,电池电路包括用于测量电池的电压的电压传感器和用于测量电池的电流的电流传感器。获取接入预设负载第一预设时长后的电池的第一测量数据的实施方式可以是:获取接入预设负载第一预设时长后的电池的电压和第一电流。例如,预设负载为风扇和水泵,从接入风扇和水泵至电池的电流稳定大约需要7

‑

8秒,可以将第一预设时长确定为8秒,则在接入风扇和水泵后的第8秒,控制器可以通过lin通讯获取电压传感器的电压和电流传感器的电流,并将得到的电压和电流作为电池的电压和第一电流。或者,也可以将第一预设时长确定为7秒,在接入风扇和水泵后的第7秒、第7.5秒以及第8秒,控制器通过lin通讯分别获取这三个时刻对应的电压传感器的电压和电流传感器的电流,并分别计算三个时刻对应的电压的平均值和电流的平均值,将计算得到的电压的平均值作为电池的电压,电流的平均值作为第一电流。

73.在另一些实施例中,电池电路包括用于测量电池的电流的电流传感器。获取接入预设负载第一预设时长后的电池的第一测量数据的实施方式可以是:获取接入预设负载第一预设时长后的电池的第一电流。例如,预设负载为风扇和水泵,从接入风扇和水泵至电池的电流稳定大约需要7

‑

8秒,可以将第一预设时长确定为8秒,则在接入风扇和水泵后的第8秒,控制器可以通过lin通讯获取电流传感器的电流,并将得到的电流作为电池的第一电流。或者,也可以将第一预设时长确定为7秒,在接入风扇和水泵后的第7秒、第7.5秒以及第8秒,控制器通过lin通讯分别获取这三个时刻对应的电流传感器的电流,并计算三个时刻对应的电流的平均值,将计算得到的电流的平均值作为电池的第一电流。

74.在一些实施例中,获取接入预设负载第一预设时长后的控制器的第一电压可以是:在接入预设负载第一预设时长后,控制器获取其自身所包括的电压传感器(例如,电压传感器231)的电压,并将得到的电压作为控制器的第一电压。例如,预设负载为风扇和水泵,从接入风扇和水泵至电池的电流稳定大约需要7

‑

8秒,可以将第一预设时长确定为8秒,则在接入风扇和水泵后的第8秒,控制器可以获取电压传感器的电压,并将得到的电压作为第一电压。或者,也可以将第一预设时长确定为7秒,在接入风扇和水泵后的第7秒、第7.5秒以及第8秒,控制器分别获取这三个时刻对应的电压传感器的电压,并计算三个时刻对应的电压的平均值,并将电压的平均值作为第一电压。

75.步骤s240,获取卸去预设负载第二预设时长后的控制器的第二电压以及第三预设时长后的电池的第二测量数据。

76.其中,第二预设时长小于第一预设时长,第三预设时长小于第一预设时长且大于第二预设时长。

77.在一些实施例中,获取卸去预设负载第二预设时长后的控制器的第二电压可以是:在卸去负载第二预设时长后,控制器获取其包括的电压传感器的电压,并将得到的电压作为第二电压。例如,预设负载为风扇和水泵,在断开继电器后,电池的内阻出现如图3所示的t2对应的电压回升的情况需要大约30

‑

40毫秒,可以将第二预设时长设置为40毫秒,在断开继电器后的第40毫秒,控制器可以获取其包括的电压传感器的电压,并将得到的电压作为第二电压。或者,也可以将第二预设时长设置为30毫秒,在断开继电器后的第30毫秒、第35毫秒以及第40毫秒,控制器可以获取这三个时刻对应的电压传感器的电压,并计算这三个时刻对应的电压的平均值,将得到的平均值作为第二电压。

78.在一些实施例中,获取卸去预设负载第三预设时长后的电池的第二测量数据的实施方式可以是:获取卸去预设负载第三预设时长后的电池的第二电流。例如,预设负载为风扇和水泵,在断开继电器时起至电池的电流稳定大约需要1

‑

2秒,可以将第三预设时长设置为2秒,在断开继电器后的第2秒,控制器通过lin通讯获取电流传感器的电流,并将得到的电流作为电池的第二电流。或者,也可以将预设第三时长设置为1秒,在断开继电器后的第1秒、第1.5秒以及第2秒,控制器通过lin通讯分别获取这三个时刻对应的电流传感器的电流,并计算这三个时刻对应的电流的平均值,将得到的平均值作为电池的第二电流。

79.步骤s250,根据第一测量数据、第二测量数据、第一电压以及第二电压计算电池的内阻。

80.在一些实施例中,电池电路包括用于测量电池的电压的电压传感器和用于测量电池的电流的电流传感器。根据第一测量数据、第二测量数据、第一电压以及第二电压计算电池的内阻的实施方式可以是:根据电池的电压、第一电流和第一电压计算第一电阻;根据第一电流、第二电流、第一电压以及第二电压计算第二电阻;以及根据第一电阻和第二电阻计算电池的内阻。例如,根据公式(1)计算得到第一电阻,根据公式(2)计算得到第二电阻,以及根据公式(3)计算得到电池的内阻,即,电池的内阻为r

ohm

r

c

。

81.r

v

=(u

vcu_1

)

‑

u

ebs_1

/i

ebs_1

ꢀꢀꢀ

(1)

82.r

ohm

r

c

r

v

=(u

vcu_2

‑

u

vcu_1

)/(i

ebs_2

‑

i

ebs_1

)

ꢀꢀꢀ

(2)

83.r

ohm

r

c

=(u

vcu_2

‑

u

vcu_1

)/(i

ebs_2

‑

i

ebs_1

)

‑

(u

vcu_1

‑

u

ebs_1

)/i

ebs_1

ꢀꢀꢀ

(3)

84.其中,r

v

表示车身电阻;r

ohm

表示电池的内阻;r

c

表示接头电阻;u

vcu_1

表示控制器的第一电压;u

vcu_2

表示控制器的第二电压;u

ebs_1

表示电池的电压;i

ebs_1

表示电池的第一电流;以及i

ebs_2

表示电池的第二电流。需要说明的是,第一电阻为r

v

,第二电阻为r

ohm

r

c

r

v

;由于接头电阻一般不变化,引起电压变化的主要是电池的内阻,因此可以将r

ohm

r

c

视为电池的内阻,以便将r

ohm

r

c

与车辆出厂时接头电阻和电池的内阻的总阻值作比较来得到电池的内阻的增量,从而根据电池的内阻的增量确定电池的健康状态。

85.在另一些实施例中,电池电路包括电流传感器但不包括电压传感器。根据第一测量数据、第二测量数据、第一电压以及第二电压计算电池的内阻的实施方式可以是:根据第一电流、第二电流、第一电压以及第二电压,计算电池的内阻。例如,根据上述公式(3)可计算得到r

ohm

r

c

r

v

,由于接头电阻和车身电阻一般不变化,引起电压变化的主要是电池的内阻,因此可以将r

ohm

r

c

r

v

视为电池的内阻,以便将r

ohm

r

c

r

v

与车辆出厂时接头电阻、车身电阻和电池的内阻的总阻值作比较来得到电池的内阻的增量,从而根据电池的内阻的增量确定电池的健康状态。

86.步骤s260,根据内阻确定电池的健康状态。

87.由于电池的内阻可以表征电池的健康状态和使用寿命,因此可以根据计算得到的电池的内阻来确定电池的健康状态。

88.在一些实施例中,环境因素对上述的检测过程会存在一定的影响,在计算得到电池的内阻之后,可以结合环境参数(如环境温度等)来进一步确定电池的健康状态,从而保证得到的电池健康状态的检测结果较为准确,基于此,步骤s260可以包括:计算内阻和电池的初始内阻的差值;获取车辆的环境温度;以及基于环境温度对计算得到的差值进行修正;根据修正结果确定电池的健康状态;若根据修正结果确定电池老化,则发出提示信息,其中,提示信息用以提示用户更换车辆的电池;以及若根据修正结果确定电池未老化,则退出电池健康状态监控流程,并在车辆达到设定的条件后继续执行步骤s210。由于环境温度对电池的欧姆内阻影响较大,依据环境温度对上述差值进行修正可以提高检测电池健康状态的准确性。

89.在一些实施例中,设定的条件可以是用户预设的或者车辆出厂时设置的电池健康状态监控方法的开始执行时间,具体的设定的条件可以参阅上文的相关描述,在此不再赘述。

90.在一些实施例中,车辆出厂时控制器中存储有电池的初始内阻和环境温度

‑

内阻差值对照表。其中,电池的初始内阻是指电池出厂时的内阻。环境温度

‑

内阻差值对照表中记录有多个环境温度和多个内阻差值,其中,多个环境温度与多个内阻差值一一对应,例如,25摄氏度对应的内阻差值为初始内阻的25%。环境温度

‑

内阻差值表中的内阻差值用于判断电池是否老化,例如,环境温度为25摄氏度,内阻差值为初始内阻的25%时,上述差值若大于初始内阻的25%,则确定电池老化。

91.在一些实施例中,电池电路包括用于测量电池的电压的电压传感器和用于测量电池的电流的电流传感器。控制器可以依据以下公式(4)计算得到内阻和初始内阻的差值,即差值为δr

ohm

。控制器可以读取车辆的显示屏上的环境温度,并在环境温度

‑

内阻差值对照表中查找与读取到的环境温度对应的内阻差值来对计算得到的差值进行修正,即,可以将计算得到的差值与环境温度对应的内阻差值进行比较,若计算得到的差值大于内阻差值,则确定电池老化,并发出提示信息来提醒用户更换车辆的电池,发出提示信息的具体实施可以参阅上文,在此不再赘述。

92.(r

ohm

r

c

)

‑

(r

ohm_0

r

c_0

)=δ(r

ohm

r

c

)≈δr

ohm

ꢀꢀꢀ

(4)

93.其中,r

ohm

r

c

表示内阻和接头电阻的电阻之和;r

ohm_0

r

c_0

表示电池的初始内阻;δ(r

ohm

r

c

)表示电池的内阻和接头电阻的电阻之和与初始电阻的差值,由于接头电阻的内阻在卸去预设负载之后变化不大,即,r

ohm

r

c

相比于初始内阻的电阻增量主要来自于内阻,因此,可将δ(r

ohm

r

c

)视为δr

ohm

来表示电池的内阻与初始内阻的差值。

94.本技术实施例提供的电池健康状态监控方法,在通过dc/dc对电池电路进行上电后,接入预设负载,使得预设负载以额定功率工作,其中,dc/dc提供的电压大于电池的电压;调低dc/dc的电压,使得调低后的dc/dc的电压低于电池单独供预设负载以额定功率运行时的电池的电压;获取接入预设负载第一预设时长后的电池的第一测量数据和控制器的第一电压;获取卸去预设负载第二预设时长后的控制器的第二电压以及第三预设时长后的电池的第二测量数据;根据第一测量数据、第二测量数据、第一电压以及第二电压计算电池

的内阻,并根据内阻确定电池的健康状态。通过调低dc/dc的电压,一方面,确保电池健康状态监控流程的正确运行,另一方面,在电池老化导致电池的电压迅速下降时,利用dc/dc对电池进行充电并为预设负载供电,从而确保车辆不出现亏电的问题。此外,通过环境温度对电池的内阻和初始内阻的差值进行修正,能够提高电池健康状态监控方法的准确性。采用本技术实施例提供的电池健康状态监控方法可以及时发现电池老化并预警或告知用户更换车辆的电池,以规避车辆亏电或抛锚的问题。

95.需要说明的是,控制器可以周期性地执行以上所述的所有电池健康状态监控方法,即,可以预先在控制器中设定执行周期来执行该方法,以确保长期监控电池的健康状态,从而在电池老化时及时预警或告知用户更换车辆的电池。例如,设定每周的周三、周五、周日的凌晨3点至5点执行该方法。其中,执行周期可以由用户自主设置,也可以是车辆在出厂时的默认值,在此不作限制。

96.请参阅图7,图7是本技术实施例提供的一种电池健康状态监控装置300的结构框图。电池健康状态监控装置300应用与上述的电池电路200。电池健康状态监控装置300包括第一获取模块310、第二获取模块320以及内阻计算模块330。其中,第一获取模块310被配置成获取接入预设负载第一预设时长的电池的第一测量数据和控制器的第一电压。第二获取模块320被配置成获取卸去预设负载第二预设时长后的控制器的第二电压以及第三预设时长后的电池的第二测量数据,其中,第二预设时长小于第一预设时长,第三预设时长小于第一预设时长且大于第二预设时长。以及内阻计算模块被配置成根据第一测量数据、第二测量数据、第一电压以及第二电压计算电池的内阻。

97.可选地,电池健康状态监控装置300还可以包括负载接入模块和电压调节模块。其中,负载接入模块被配置成在车辆高压上电后,接入预设负载,使得预设负载以额定功率工作。以及电压调节模块被配置成调低dc/dc的电压,使得调低后的dc/dc的电压低于电池单独供预设负载以额定功率运行时的电池的电压。

98.可选地,第一获取模块310还可以包括第一获取子模块。第一获取子模块被配置成获取接入预设负载第一预设时长后的电池的电压和第一电流。

99.可选地,第二获取模块320还可以包括第二获取子模块。第二获取子模块被配置成获取卸去预设负载第三预设时长后的电池的第二电流。

100.可选地,内阻计算模块330还可以包括第一计算子模块、第二计算子模块以及第三计算子模块。其中,第一计算子模块被配置成根据电池的电压、第一电流和第一电压计算第一电阻。第二计算子模块被配置成根据第一电流、第二电流、第一电压以及第二电压计算第二电阻。以及第三计算子模块被配置成根据第一电阻和第二电阻计算电池的内阻。

101.可选地,第一获取模块310还可以包括第三获取子模块。第三获取子模块被配置成获取接入预设负载第一预设时长后的电池的第一电流。

102.可选地,内阻计算模块330还可以包括第四计算子模块。第四计算子模块被配置成根据第一电流、第二电流、第一电压以及第二电压,计算电池的内阻。

103.可选地,电池健康状态监控装置300还可以包括状态确定模块。状态确定模块被配置成根据内阻,确定电池的健康状态。

104.可选地,状态确定模块还可以包括差值计算子模块、温度获取子模块以及提示子模块。其中,差值确定子模块被配置成计算内阻和电池的初始内阻的差值。温度获取子模块

被配置成获取车辆的环境温度,并基于环境温度对差值进行修正。以及提示子模块被配置成若根据修正结果确定电池老化,则发出提示信息,所述提示信息用以提示用户更换电池。

105.可选地,电池健康状态监控装置300还可以包括状态检测模块和确定执行模块。其中,状态检测模块被配置成检测车辆是否处于休眠状态。以及确定执行模块被配置成若检测到车辆处于休眠状态,则控制第一获取模块310执行获取接入预设负载第一预设时长后的电池的第一测量数据和控制器的第一电压。

106.所属领域技术人员可以清楚地了解到,本技术实施例提供的电池健康状态监控装置能够实现本技术实施例提供的电池健康状态监控方法。上述的装置和模块的具体工作过程,可以参阅本技术实施例中的方法对应的步骤,在此不再赘述。

107.在本技术提供的所有实施例中,所显示或讨论的模块相互之间的耦合、直接耦合或者通信连接,可以是通过一些接口、装置或模块的间接耦合或通信耦合,可以是电性、机械或其他形式,本技术实施例对此不作具体限制。

108.另外,在本技术实施例中的各功能模块可以集成在一个处理模块中,也可以是各个模块单独物理存在,也可以两个或两个以上模块集成在一个模块中。上述集成的模块既可以采用硬件的形式实现,也可以采用软件的功能模块的形式实现。

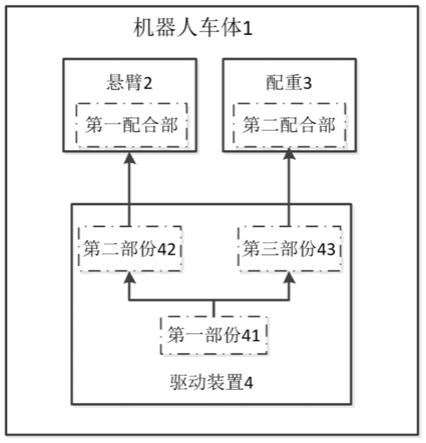

109.请参阅图8,图8是本技术实施例提供的一种车辆400的结构框图。本技术中的车辆400可以包括如上所述的电池电路200、一个或多个如下部件:一个或多个处理器410、存储器420以及一个或多个应用程序,其中一个或多个应用程序可以被存储在存储器420中并被配置为由一个或多个处理器410执行,一个或多个程序被配置成执行本技术实施例提供的电池健康状态监控方法。

110.一个或多个处理器410可以包括一个或多个处理核。一个或多个处理器410利用各种接口和线路连接整个车辆400内各个部分,用于运行或执行存储在存储器420内的指令、程序、代码集或指令集,以及调用运行或执行存储在存储器420内的数据,执行车辆400的各种功能和处理数据。可选地,一个或多个处理器410可以采用数字信号处理(digital signal processing,dsp)、现场可编程门阵列(field

‑

programmable gate array,fpga)、可编辑逻辑阵列(programmable logic array,pla)中的至少一种硬件形式来实现。一个或多个处理器410可集成中央处理器(central processing unit,cpu)、图像处理器(graphics processing unit,gpu)和调制解调器中的一种或几种的组合。其中,cpu主要处理操作系统、用户界面和应用程序等;gpu用于负责显示内容的渲染和绘制;调制解调器用于处理无线通信。可以理解的是,上述调制解调器也可以不集成于一个或多个处理器410中,单独通过一块通信芯片进行实现。

111.存储器420可以包括随机存储器(random access memory,ram),也可以包括只读存储器(read

‑

only memory,rom)。存储器420可以用于存储指令、程序、代码、代码集或指令集。存储器420可以包括存储程序区和存储数据区。其中,存储程序区可以存储用于实现操作系统的指令、用于实现至少一个功能的指令、用于实现上述各个方法实施例的指令等。存储数据区可以存储车辆400在使用中所创建的数据等。

112.请参阅图9,图9是本技术实施例提供的一种非暂时性计算机可读取存储介质500的结构框图。非暂时性计算机可读取存储介质500中存储有程序代码510,程序代码510可被处理器调用以执行本技术实施例提供的电池健康状态监控方法。

113.非暂时性计算机可读取存储介质500可以是诸如闪存、电可擦除可编辑只读存储器(electrically

‑

erasable programmable read

‑

only memory,eeprom)、可擦除可编辑只读存储器(erasable programmable read

‑

only memory,eprom)、硬盘或者rom之类的电子存储器。可选地,非暂时性计算机可读取存储介质500包括非易失性计算机可读介质(non

‑

transitory computer

‑

readable storage medium,non

‑

tcrsm)。非暂时性计算机可读取存储介质500具有执行上述方法中的任何方法步骤的程序代码510的存储空间。这些程序代码可以从一个或者多个计算机程序产品中读出或者写入到这一个或者多个计算机程序产品中。程序代码510可以以适当的形式进行压缩。

114.综上所述,本技术实施例提供一种电池健康状态监控方法和装置、车辆和存储介质,通过获取接入预设负载第一预设时长后的电池的第一测量数据和控制器的第一电压;获取卸去预设负载第二预设时长后的控制器的第二电压以及第三预设时长后的电池的第二测量数据,其中,第二预设时长小于第一预设时长,第三预设时长小于第一预设时长且大于第二预设时长;以及根据第一测量数据、第二测量数据、第一电压以及第二电压计算电池的内阻,从而依据获取到的数据在线计算电池的内阻,并根据内阻来监控电池的健康状态和使用寿命,以便在电池报废前及时预警或告知用户预约更换车辆的电池,规避车辆亏电或者抛锚的问题。

115.最后应说明的是,以上实施例仅用于说明本技术的技术方案,而非对其进行限制。尽管参照前述实施例对本技术进行了详细的说明,所属领域技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不驱使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。