1.本技术涉及本技术涉及一种背散射成像技术,尤其是涉及用于x射线背散射成像技术的一种机器人。

背景技术:

2.x射线背散射系统可以对可疑物进行扫描,广泛用于各类安检场所。常见的有固定式的安检机器,目前新出现的有可移动的背散射成像机器人,由于可以移动,可以非常方便地对被检测物进行各个方位的检测,尤其是针对一些车、集装箱等大型物件,比传统的固定式安检机器方便实用很多。

3.但是,背散射成像机器人由于可以移动,且其固定x射线发射装置的悬臂经常根据需要伸长/缩短,当机器人进行扫描作业时,手臂需要伸出距离可达到2m,如没有重心稳定的方法,使得背散射成像机器人的重心容易发生不稳,导致影响检测的效果,严重的会损坏机器人。

4.现有的机器人的动态平衡多在双轮平衡机器人,仿生机器人的行走平衡,未见适应于悬臂机器人作业时重心动态平衡的技术。而在叉车起重行业所见相关技术上,使用的方法是改变前后轮距或叉装力矩的方法,此类技术并不适应悬臂式背散射机器人上的使用。

技术实现要素:

5.本技术的目的在于提供一种能够解决上述任一问题的机器人,具体而言,本技术提供一种机器人,其中,所述机器人包括主体,在主体上设置有可伸展收缩的悬臂、配重以及驱动装置,所述驱动装置同时驱动所述悬臂和配重的动作,使得在悬臂伸展或收缩的同时,配重相对于机器人的重心的距离变大或变小,以平衡所述悬臂的变化带来的重心不稳。

6.在一个方案中,所述配重相对于机器人的重心的距离变大或变小通过配重的移动或转动来实现。

7.在一个方案中,所述驱动装置包括由电机或手动驱动的第一部分、与悬臂配合的第二部分和与配重配合的第三部分,所述第一部分同时驱动第二部分和第三部分动作。

8.在一个方案中,所述第三部分使得配重的动作至少存在一个与悬臂移动方向的相反的分量。

9.在一个方案中,所述悬臂上设置有与第二部分配合的第一配合部分,在配重设置有与第三部分配合的第二配合部分,在悬臂的端部还设置有工作器件。

10.在一个方案中,所述驱动装置和所述配重被构造为使得:工作器件的重力相对于第一部分的力矩由于工作器件的位移所产生的变化量与配重的重力相对于第一部分的力矩由于配重的位移所产生的变化量相等或接近。

11.在一个方案中,所述第一部分通过转动方式或移动方式驱动第二部分和第三部分动作。

12.在一个方案中,所述第一部分包括转轴,所述第二部分和第三部分均包括齿轮,第一配合部分和第二配合部分分别为可与齿轮配合的第一齿结构和第二齿结构,所述第一齿结构与悬臂固定连接,第二齿结构与配重固定连接。

13.在一个方案中,所述第二部分包括第一齿轮,所述第三部分包括第二齿轮,且第一齿轮和第二齿轮均安装在所述转轴上。

14.在一个方案中,将第一齿轮的直径与第二齿轮的直径的比值构造成等于或接近配重的重量与工作器件的重量之比。

15.在一个方案中,所述第二部分包括第一齿轮,所述第三部分包括第二齿轮和第三齿轮,且第一齿轮和第二齿轮均安装在所述转轴上;在配重的靠近第二齿结构的位置设置有第二轴,所述配重可围绕第二轴转动,第三齿轮同时与所述第二齿轮和第二齿结构啮合。

16.在一个方案中,所述第一部分包括转轴,所述第二部分和第三部分均包括螺纹驱动件,第一配合部分和第二配合部分具有与螺纹驱动件配合的第一螺纹配合件和第二螺纹配合件。

17.在一个方案中,所述第一螺纹驱动件和所述转轴形成第一螺杆,所述第二螺纹驱动件和所述转轴形成第二螺杆,所述第一螺纹配合件为第一螺母,第二螺纹配合件为第二螺母,第一螺杆和第一螺母形成第一丝杠,第二螺杆和第二螺母形成为第二丝杠,第一螺纹驱动件的导程与第二螺纹驱动件的导程的比值等于或接近配重的重量与所述工作器件的重量的比值。

18.在一个方案中,所述第一部分包括转轴,第二部分和第三部分均包括曲柄和连杆;第一配合部分和第二配合部分具有与连杆铰接的第一滑块和第二滑块,所述第一滑块与悬臂固定连接,所述第二滑块与配重固定连接。

19.采用这样的方案,悬臂和配重总是同时动作,且动作的位移满足了重心匹配的条件,实时进行了重心的平衡,相比于现有技术,使得机器人工作过程更加安全,延长了使用寿命。

附图说明

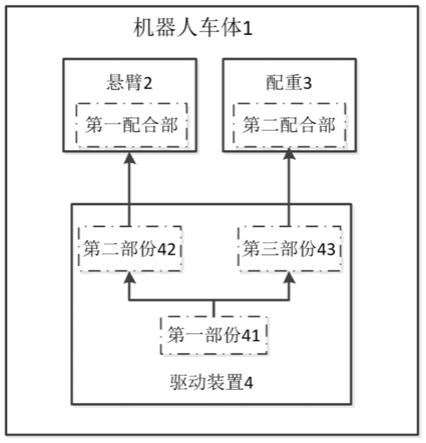

20.图1是本技术机器人系统框图;

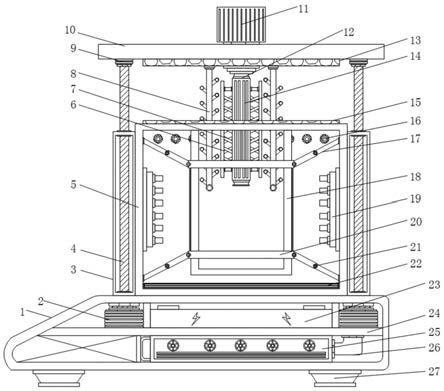

21.图2是实施例1结构图;

22.图3是实施例2结构图;

23.图4是实施例3结构图;

24.图5是实施例4结构图;

25.图6是其他实施方式示意图,其中a为双配重结构;b为转动式配重结构。

具体实施方式

26.为了使本技术领域人员更好的理解本技术,下面结合附图和实施方法对本技术作进一步的详细描述,需要说明的是,在不冲突的情况下,本技术中的实施例和实施例中的特征可以相互任意组合。

27.如图1所示,本技术的机器人,包括车体(主体)1,在车体1上设置有可伸展收缩的悬臂2、配重3、驱动装置4,其中,在悬臂2上安装有工作器件(例如,x射线发射装置)5。其中,

所述驱动装置4同时驱动所述悬臂2和配重3的动作,进而平衡所述悬臂2的变化带来的重心不稳。

28.其中,驱动装置4在使得悬臂2伸展或收缩同时,使得配重3向远离或靠近x射线发射装置5的方向动作。

29.其中,所述配重3动作方式为移动或者转动,或者其组合。

30.优选地,所述配重3设置在光滑导轨上,方便所述配重3的导向和快速移动。

31.优选地,采用一个驱动装置4同时驱动悬臂2和配重3运动,通过采用这样的方案,悬臂2和配重3总是同时动作,实时进行了重心的平衡,相比于两个驱动装置分别控制悬臂2和配重3的动作,不需要控制部分再进行计算并匹配两者的动作时机,更为简单方案,安全可靠。

32.具体地,所述驱动装置包括由电机或手动驱动的第一部分41、与悬臂2配合的第二部分42和与配重3配合的第三部分43。所述第一部分41同时驱动第二部分42和第三部分43动作。

33.优选地,悬臂2上设置有与第二部分42配合的第一配合部分21,配重3设置有与第三部分43配合的第二配合部分31。

34.在设计机器人的平衡系统时要满足,第二部分42和第三部分43使得悬臂2和配重3的动作方向相反,具体地,所述动作方向相反是指配重3的动作至少存在一个与悬臂移动方向的相反的分量。

35.为了达到更好的平衡效果,优选地,将所述驱动装置和所述配重设计成使得:射线发射装置5的重力相对于第一部分41(或车体1的中央)的力矩由于射线发射装置5的运动所产生的变化量与配重3的重力相对于第一部分41(或车体1的中央)的力矩由于配重3的运动所产生的变化量优选相等或接近,以车体1在悬臂2伸展过程中的任何时候都不会发生倾覆为限。这时,首先只有射线发射装置5的重力是确定的,其中悬臂2的重量较小,对重心的影响可以不予考虑,当然为了更加精确控制,也可以考虑进去,即考虑悬臂2与x射线发射装置5整体的重心;当然,为了更精确的控制,还需要考虑第二配合部分31的重量。然后关联考虑配重3的重量、配重3动作的距离和/或姿态、第二部分42和第三部分43的传动比例。

36.其中,优选地,在配重3的下方的车体上设置有滑动导轨,方便配重3的导向和移动。

37.其中,优选地,所述第一部分41通过转动方式或移动方式驱动第二部分42和第三部分43动作。

38.优选地,所述第一部分41、第二部分42和第三部分43也可以一体成型。

39.其中所述第一部分41可以是转轴、移动块等;所述第二部分42和第三部分43可以是齿轮、连杆、丝杆、曲杆、滑块等。

40.下面结合附图说明本技术实施例1-4的具体结构。

41.实施例1

42.如图2所述,本技术实施例1的机器人,其中配重3重心变化通过移动方式实现,其包括车体1,在车体1上设置有可伸展收缩的悬臂2、配重3、驱动装置4,其中,在悬臂2上安装有x射线发射装置5。

43.所述驱动装置包括由电机或手动驱动的第一部分41、与悬臂2配合的第二部分42

和与配重3配合的第三部分43。所述第一部分41同时驱动第二部分42和第三部分43动作。而悬臂2上设置有与第二部分42配合的第一配合部分21,配重3设置有与第三部分43配合的第二配合部分31。

44.在本实施例中,驱动装置4的第一部分为可被驱动旋转的轴41,第二部分为第一齿轮42,所述第三部分为第二齿轮43。第一配合部分为设置在悬臂2上的第一齿条21,第二配合部分为设置在配重3上的第二齿条31。

45.其中,第一齿轮42和第二齿轮43均安装在轴41上,并可通过机械机构固定(例如通过键固定),也可通过焊接或者一体成型的方式固定。

46.其中,优选地,在配重3的下方的车体上设置有滑动导轨,方便配重3的导向和移动。

47.其中,在悬臂2上设置有限位装置(图2中未示出),防止悬臂2上的第一齿条21与第一齿轮42脱离。

48.在悬臂2上的x射线发射装置5完全收纳在车体1内的初始位置,x射线发射装置5的重量和其到轴41的距离的乘积与配重3的重量和其到轴41的距离的乘积即便不相等,也不会使得车体1侧翻(倾覆),因此只要保证此后悬臂2伸出和配重3移动的过程中,x射线发射装置5新增的力矩与配重3新增的力矩相等或至少接近。在一个实施例中,在x射线发射装置5需要伸长一定距离时,轴41沿图中方向逆时针转动一定角度,带动第一齿轮42转动同样的角度,第一齿轮42与第一齿条21啮合,并驱动第一齿条21发生移动,进而带动悬臂2和x射线发射装置5移动相应的距离。

49.与此同时,第二齿轮43在轴41带动下也逆时针转动一定角度,进而第二齿轮43驱动配重3移动一定的距离。为了保证x射线发射装置5和配重3在移动过程中也时刻保证平衡状态,可使配重3的重量和其移动的距离的乘积与x射线发射装置5的重量和其移动的距离的乘积相等或至少接近,而配重3移动的距离与x射线发射装置5移动的距离的比值等于第二齿轮43与第一齿轮42的直径比,因此可将第一齿轮42的直径与第二齿轮43的直径的比值设计成等于或至少接近配重3的重量与x射线发射装置5的重量之比,从而实时实现了机器人车体的动态平衡。

50.在x射线发射装置5需要缩短一定距离时,轴41沿图中方向顺时针转动一定角度,具体过程与上述过程相逆,这里不再赘述。

51.采用上述方案,在悬臂2移动过程中,配重3与其同步移动,并且,根据其重量关系确定了移动的位移关系,使得配重3能够抵消悬臂2对车体重心的影响。

52.实施例2:

53.如图3所述,本技术实施例2的机器人,其中配重3重心变化通过转动方式实现,其主体结构与实施例1相同,这里不再赘述。

54.其中,在本实施例中,驱动装置4的第一部分为可被驱动旋转的第一轴41,第二部分为第一齿轮42,所述第三部分包括第二齿轮43和第三齿轮44,第二齿轮43与第三齿轮44相啮合。第一配合部分为设置在悬臂2上的第一齿条(第一齿结构)21,第二配合部分为设置在配重3上的齿部(第二齿结构)31。其中配重3包括配重主体部32和紧邻齿部31的突出部,在配重3的靠近齿部31的位置(更具体地,在该突出部和配重主体部32的交界处)附近设置有第二轴33,所述配重3可围绕第二轴33转动。其中所述配重3位于所述第三齿轮44的下方

(所述下方并非限定为正下方),优选为下方偏远离x射线发射装置5一侧,这样保证配重3在逆时针转动时配重重心向图中右侧移动,配重3在顺时针转动时配重重心向图中左侧移动。

55.其中,第二齿轮43经过第三齿轮44与齿部31的传动比,根据x射线发射装置5的重量、配重3的重量确定。

56.其中,所述配重3主体部32的形状不限于扇形,可以是矩形、圆形等等。

57.其中,第一齿轮42和第二齿轮43均安装在第一轴41上,并通过机械机构固定,或通过焊接或者一体成型的方式固定。

58.在x射线发射装置5需要伸长一定距离时,轴41沿图中方向逆时针转动一定角度,带动第一齿轮42转动同样的角度,第一齿轮42与第一齿条21啮合,并驱动第一齿条21发生移动,进而带动悬臂2和x射线发射装置5移动相应的距离。

59.与此同时,第二齿轮43在轴41带动下也逆时针转动一定角度,进而带动第三齿轮44顺时针转动一定角度,第三齿轮44通过与齿部31啮合带动配重3围绕第二轴42逆时针转动,进而配重3的主体部42逆时针动作,使得配重3的重心向右偏移。

60.所述配重3重心的偏移新增的力矩与x射线发射装置5的移动新增的力矩相同,实时实现了机器人车体的动态平衡。

61.虽然实施例2中的配重3转动方式采用了第三齿轮44,但是应当知道,也可以使用齿轮组来替代。并且,也可以省略第三齿轮44,让第二齿轮43直接与齿部31啮合,此时,由于少了一个齿轮,配重3的转动方向与实施例2相反,则需要配重3配置在第二齿轮43的上方(所述上方并非限定为正上方),优选为上方且远离x射线发射装置5一侧。

62.实施例3:

63.如图4所示,本技术实施例3的机器人,其主体结构与实施例1相同,这里不再赘述。

64.其中,驱动装置4的第一部分为可被驱动旋转的轴41,第二部分为第一螺纹驱动件42,所述第三部分为第二螺纹驱动件43。第一配合部分为与悬臂2固定连接的第一螺纹配合件21,第二配合部分为与配重3固定连接的第二螺纹配合件31。

65.其中第一螺纹驱动件42和第二螺纹驱动件43的螺纹的旋转方向相反,即其中一个为左旋螺纹另一个为右旋螺纹(例如在图4中,第一螺纹驱动件42件为右旋螺纹,第二螺纹驱动件43为左旋螺纹)。其中,优选地,第一配合部分为设置在悬臂2上的第一螺母21,第二配合部分为设置在配重3上的第二螺母31。

66.其中,第一螺纹驱动件42和第二螺纹驱动件43均可为设置在轴41上的螺纹。所述轴41可以被驱动装置驱动旋转,例如通过齿轮411与驱动装置的齿轮连接被驱动旋转。轴41可以是一个单独的一体元件,也可以是与齿轮411固定连接的左右两个分立元件。第一螺纹驱动件42与第二螺纹驱动件43的导程之比等于或接近配重3与x射线发射装置5的重量之比。在一个方案中,所述第一螺纹驱动件42、第二螺纹驱动件43和轴41形成丝杠的具有两段螺纹的螺杆。

67.在一个方案中,所述第一螺母21和第一螺纹驱动件42之间、第二螺母31和第二螺纹驱动件43之间设置有滚珠。

68.在一个方案中,所述第一螺纹驱动件42和第二螺纹驱动件43具有同样头数的螺纹结构,例如均为单头螺纹,此时,螺纹驱动件的导程均等于螺距。

69.在一个方案中,所述第一螺纹驱动件42和第二螺纹驱动件43具有不同头数的螺纹

结构,例如,所述第一螺纹驱动件42为双头螺纹,第二螺纹驱动件43为单头螺纹,则第一螺纹驱动件42的导程为螺距的两倍,第二螺纹驱动件43为的导程为螺距。

70.在x射线发射装置5需要伸长一定距离时,轴41沿图中从上往下转动一定角度(从轴41左侧看为顺时针方向),带动第一螺纹驱动件42转动同样的角度,第一螺纹驱动件42与第一螺母21啮合,所以第一螺母21在转动同时推动悬臂2伸长。与此同时,第二螺纹驱动件43在轴41带动下也顺时针转动一定角度,第二螺纹驱动件43与第二螺母31配合,进而推动配重3向着远离齿轮411的方向移动。该距离与x射线发射装置5移动的距离的比值等于第二螺纹驱动件43与第一螺纹驱动件42的导程比,结合配重3与x射线发射装置5的重量,实时实现了机器人车体的动态平衡。

71.实施例4:

72.如图5所示,本技术实施例4的机器人,其主体结构与实施例1相同,这里不再赘述。

73.其中,驱动装置4的第一部分为可被驱动旋转的轴41,第二部分为第一曲柄42和第一连杆43,所述第三部分为第二曲柄44和第二连杆45。第一配合部分为与悬臂2固定连接的第一滑块21,第二配合部分为与配重3固定连接的第二滑块31。其中,第一曲柄42、第二曲柄44与轴41固定连接,第一连杆43一端与第一曲柄42铰接,另一端与第一滑块21铰接,第二连杆45一端与第二曲柄44铰接,另一端与第二滑块31铰接。

74.在轴41转动时,带动第一曲柄42和第一连杆43发生动作,其中第一曲柄42转动,第一连杆43在转动同时平动,进而带动第一滑块21沿着轨道发生移动。第二曲柄44和第二连杆45以及第二滑块31动作机理相同。

75.在x射线发射装置5需要伸长一定距离时,轴41沿图中方向顺时针转动一定角度,带动第一曲柄42转动同样的角度,第一连杆43围绕曲柄末端转动同时发生移动,进而带动第一滑块21向着远离轴41的方向移动,进而推动悬臂2伸长。与此同时,第二曲柄44也顺时针转动同样的角度,第二连杆45围绕第二曲柄44末端转动同时发生移动,进而带动第二滑块31向着远离轴41的方向移动,进而推动配重3发生移动。

76.其中通过选择曲柄、连杆的长度确定第一滑块21和第二滑块31的移动距离比(曲柄转动角度与滑块的移动距离之间的关系属于本领域公知的内容,这里不再赘述),结合配重3与x射线发射装置5的重量,实时实现了机器人车体的动态平衡。

77.应当知道,实施例3和4中配重3也可以是可转动结构,类似于实施例2那样,通过螺纹驱动件或者滑块驱动配重3围绕一转轴转动,实现所述动态平衡的调整。

78.此外,上述驱动装置还可以采用其他机械结构,只要是能够实现同一驱动结构驱动悬臂2和配重3发生反向运动的均可。

79.如图6所示,在本技术另外的方案中,机器人还可以有其他多种形式,如图6a所示,包括两个配重3,左侧图为配重3收回状态,对应于x射线发射装置5缩回的状态;右侧图为配重3伸出状态对应于x射线发射装置5伸出的状态。当然所述配重的数量可以为三个或更多。

80.如图6b所示,配重3可以采用转轴在配重下方的转动的方式调整,左侧图中配重3顺时针转动收回,对应于x射线发射装置5缩回的状态;右侧图为配重3逆时针转动伸出,对应于x射线发射装置5伸出的状态。

81.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的公开范围,并不限于上述技术特征的特定组合而成的技术

方案,同时也应涵盖在不脱离前述公开构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。