1.本发明涉及模具技术领域,尤其涉及一种便于脱模的智控注塑模具以及智能控制方法。

2.

背景技术:

3.注塑模具是一种生产塑胶制品的工具;也是赋予塑胶制品完整结构和精确尺寸的工具。注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

4.现有技术cn201910554212.7公开了一种注塑模具,该注塑模具包括上模具、下模具和活动模具,活动模具的下端固定有环形块,环形块放置于设置在下模具上的环形油腔内,且环形油腔与供油组件连通。在使用时,将环形块放置于环形油腔内,供油组件将环形油腔内的液压油进行吸附,从而使环形油腔内产生负压,实现活动模具的固定,当需要起模时,供油组件向环形油腔内供油,起到增压的作用,从而将注塑冷却后的产品跟随活动模具一起上移,以取出成型产品。

5.此注塑模具存在以下问题:1、在使用时,为了保持活动模具的固定,需要使环形油腔产生较大的负压,而注塑成型时间相对较长,让供油组件长时间高负荷工作使环形油腔产生较大的负压,成本巨大而且浪费能源。2、虽然起模的过程中,通过环形油腔增压可以使活动模具一起上移而便于去除成型产品,但是如果活动模具用以成型具有网格结构等相对复杂的产品时(即,非光滑面产品),成型后的产品难以从活动模具上脱模,因此产品取出仍然较为困难。

6.

技术实现要素:

7.因此,有必要提供一种便于脱模的智控注塑模具以及智能控制方法,采用智能控制器控制供油组件工作情况,可以避免供油组件长时间高负荷工作,而且便于产品从活动模具上脱模。

8.本发明提供一种便于脱模的智控注塑模具,包括上模具、下模具、活动模具以及供油组件,所述智能控制器与所述供油组件连接以控制所述供油组件产生负压或提供正压,所述下模具设置有收容槽,所述活动模具设于所述收容槽内,所述上模具与所述下模具可分离地设置,当所述上模具与所述下模具合并时,所述上模具、所述下模具以及所述活动模具共同构成型腔,所述下模具设置有连通所述供油组件的油道,所述下模具设置有连通所述油道的竖直柱孔,所述竖直柱孔的侧壁设置有l形槽道,所述l形槽道包括水平槽和竖直槽,所述活动模具下方连接有活动组件,所述活动组件包括筒管、活动杆以及弹簧,所述活动杆滑动地设于所述筒管内,所述弹簧两端分别连接所述筒管以及所述活动杆,所述活动杆具有水平腰孔,所述水平腰孔设置有垂直所述水平腰孔的杆体,所述筒管的侧壁具有棱

形通孔,所述棱形通孔具有第一斜边和第二斜边,所述第一斜边和所述第二斜边的倾斜方向一致,所述杆体的端部穿过所述棱形通孔并滑动地设于所述l形槽道中;通过所述供油组件吸油使得所述竖直柱孔产生负压,使所述筒管往下运动,位于上方的所述第一斜边往下运动而挤压所述杆体,最终使所述杆体的端部被限制在所述水平槽中,此时所述活动模具的底面紧贴所述收容槽的顶面;通过所述供油组件供油增压,使得所述筒管往上运动,所述杆体的端部被抵持在所述水平槽,所述弹簧被压缩,位于下方的所述第二斜边往上运动而挤压所述杆体,使所述杆体沿着所述水平腰孔以及所述水平槽平移进入到所述竖直槽,所述弹簧提供弹力将所述活动杆以及所述活动模具向上顶出。

9.优选的,所述下模具设有多个所述竖直柱孔,所述竖直柱孔均匀分布,所述活动模具下方连接有多个所述活动组件,所述活动组件位置一一对应所述竖直柱孔。

10.优选的,所述l形槽道位于所述筒管的上方位置处,在所述竖直柱孔的下方位置处设置有环形密封圈,所述环形密封圈用于密封所述筒管与所述竖直柱孔之间的缝隙。

11.优选的,所述筒管的外表面还设有定位柱,所述竖直柱孔的侧壁还设置有竖直定位槽,所述定位柱设于所述竖直定位槽中,通过所述定位柱与所述竖直定位槽配合使得所述筒管仅在竖直方向移动并且限制所述筒管滑出所述竖直柱孔。

12.本发明提供一种如上所述的便于脱模的智控注塑模具的智能控制方法,所述方法包括以下步骤:所述智能控制器控制所述供油组件吸油使得所述竖直柱孔产生负压,使所述筒管往下运动,位于上方的所述第一斜边往下运动而挤压所述杆体,最终使所述杆体的端部被限制在所述水平槽中,此时,所述活动模具的底面紧贴所述收容槽的顶面;所述智能控制器控制所述供油组件停止吸油,或者控制所述供油组件功率以产生较小负压;所述智能控制器控制分合装置将所述上模具盖合在所述下模具上形成型腔;往所述型腔内注入熔融塑胶并通过所述智能控制器控制所述模具的成型温度以及成型时间以便于在所述型腔中成型产品;当所述注塑模具的成型时间达到预定时长时,所述智能控制器控制分合装置将所述上模具从所述下模具上分离;所述智能控制器控制所述供油组件供油增压,使得所述筒管往上运动并压缩所述弹簧,此时,所述杆体的端部被抵持在所述水平槽,位于下方的所述第二斜边往上运动而挤压所述杆体,使所述杆体沿着所述水平腰孔以及所述水平槽平移进入到所述竖直槽,所述弹簧提供弹力将所述活动杆以及所述活动模具向上顶出,实现产品脱模。

13.本发明可以通过所述供油组件吸油使得所述竖直柱孔产生负压,与此同时,所述筒管将因为负压而往下运动,位于所述竖直槽的所述杆体的端部将被所述第一斜边挤压而沿着所述竖直槽往下运动,进所述活动杆以及所述活动模具一起往下运动,当所述杆体的端部运动到所述竖直槽的下端后,在所述第一斜边的挤压下,所述杆体的端部将被所述第一斜边挤压而进入到所述水平槽,此时所述活动模具的底面紧贴所述收容槽的顶面,无需或者仅需少量的负压,所述活动模具即可被固定到所述下模具中进而注塑产品;注塑成型后,打开上模具,通过所述供油组件供油,所述竖直柱孔内压力增大,与此同时,所述筒管将被压力挤压而往上运动,在运动的过程中,由于所述杆体的端部没有水平力提供,所述杆体

的端部将被抵持在所述水平槽,所述弹簧被压缩到一定程度,直至所述第二斜边挤压所述杆体,所述第二斜边挤压所述杆体,使得所述杆体的端部离开所述水平槽而进入到所述竖直槽,在所述弹簧的作用下,所述活动杆将急速地向上运动,当所述杆体随着所述活动杆急速地向上运动而碰到所述竖直槽的顶端时,所述杆体将被瞬间阻停,同时所述活动杆以及所述活动模具瞬间阻停,而附着于所述活动模具上的产品则将因为惯性而脱离所述活动模具,因此有利于产品脱模。

14.附图说明

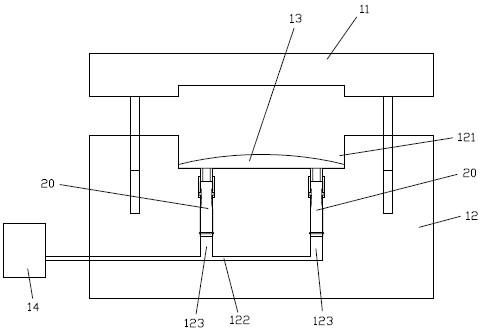

15.图1为本发明的结构示意图。

16.图2为下模具的剖视图。

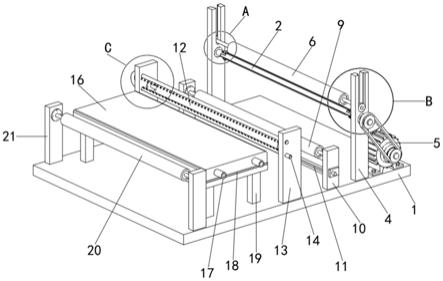

17.图3为下模具与活动组件的结构示意图。

18.图4为供油组件产生负压时,l形槽道与活动组件配合的结构示意图。

19.图5为供油组件增压时,筒管向上移动时的结构示意图。

20.图6为供油组件增压时,第二斜边挤压杆体进入竖直槽的结构示意图。

21.具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

23.如图1

‑

6所示,本发明提供一种便于脱模的智控注塑模具,包括上模具11、下模具12、活动模具13、供油组件14以及智能控制器(未示出)。

24.所述下模具12设置有收容槽121,所述活动模具13设于所述收容槽121内,所述上模具11与所述下模具12可分离地设置,当所述上模具11与所述下模具12合并时,所述上模具11、所述下模具12以及所述活动模具13共同构成型腔,所述下模具12设置有连通所述供油组件14的油道122。

25.所述上模具11可以连接有分合装置(未示出,可参考cn201910554212.7),所述分合装置用于将所述上模具11从所述下模具12分离,或者用于将所述上模具11盖合在所述下模具12上。所述供油组件14以及所述分合装置可以与所述智能控制器连接,以便于所述智能控制器控制所述供油组件14以及所述分合装置,例如可以控制所述供油组件14吸油产生负压或者供油产生正压,可以控制所述供油组件14的功率以改变负压的大小。

26.所述下模具12设置有连通所述油道122的竖直柱孔123,所述竖直柱孔123的侧壁设置有l形槽道124,所述l形槽道124包括水平槽1241和竖直槽1242。

27.所述活动模具13下方连接有活动组件20,所述活动组件20包括筒管21、活动杆22以及弹簧23。所述活动杆22滑动地设于所述筒管21内,所述弹簧23两端分别连接所述筒管21以及所述活动杆22,所述活动杆22具有水平腰孔221,所述水平腰孔221设置有垂直所述水平腰孔221的杆体222,所述筒管21的侧壁具有棱形通孔211,所述棱形通孔211具有第一斜边2111和第二斜边2112,所述第一斜边2111和所述第二斜边2112的倾斜方向一致。

28.所述杆体222的端部穿过所述棱形通孔211并滑动地设于所述l形槽道124中。

29.通过所述供油组件14吸油使得所述竖直柱孔123产生负压,使所述筒管21往下运动,位于上方的所述第一斜边2111往下运动而挤压所述杆体222,最终使所述杆体222的端部被限制在所述水平槽1241中,此时所述活动模具13的底面紧贴所述收容槽121的顶面;通过所述供油组件14供油增压,使得所述筒管21往上运动,所述杆体222的端部被抵持在所述水平槽1241,所述弹簧23被压缩,位于下方的所述第二斜边2112往上运动而挤压所述杆体222,使所述杆体222沿着所述水平腰孔221以及所述水平槽1241平移进入到所述竖直槽1242,所述弹簧23提供弹力将所述活动杆22以及所述活动模具13向上顶出。

30.在本发明中,所述下模具12设有多个所述竖直柱孔123,所述竖直柱孔123均匀分布,所述活动模具13下方连接有多个所述活动组件20,所述活动组件20位置一一对应所述竖直柱孔123。

31.在本发明中,所述l形槽道124位于所述筒管21的上方位置处,在所述竖直柱孔123的下方位置处设置有环形密封圈125,所述环形密封圈125用于密封所述筒管21与所述竖直柱孔123之间的缝隙,可以避免所述供油组件14的油液泄露至型腔中。

32.在本发明中,所述筒管21的外表面还设有定位柱(未示出),所述竖直柱孔123的侧壁还设置有竖直定位槽(未示出),所述定位柱设于所述竖直定位槽中,通过所述定位柱与所述竖直定位槽配合使得所述筒管21仅在竖直方向移动并且限制所述筒管21滑出所述竖直柱孔123,在所述弹簧23为所述活动杆22提供弹力时,避免因弹力而使所述筒管21滑出所述竖直柱孔123。

33.发明提供一种如上所述的便于脱模的智控注塑模具的智能控制方法,所述方法包括以下步骤:s11:所述智能控制器控制所述供油组件14吸油使得所述竖直柱孔123产生负压,使所述筒管21往下运动,位于上方的所述第一斜边2111往下运动而挤压所述杆体222,最终使所述杆体222的端部被限制在所述水平槽1241中,此时,所述活动模具13的底面紧贴所述收容槽121的顶面;s12:所述智能控制器控制所述供油组件14停止吸油,或者控制所述供油组件14功率以产生较小负压;s13:所述智能控制器控制分合装置将所述上模具11盖合在所述下模具12上形成型腔;s14:往所述型腔内注入熔融塑胶并通过所述智能控制器控制所述注塑模具的成型温度以及成型时间以便于在所述型腔中成型产品;s15:当所述注塑模具的成型时间达到预定时长时,所述智能控制器控制分合装置将所述上模具11从所述下模具12上分离;s16:所述智能控制器控制所述供油组件14供油增压,使得所述筒管21往上运动并压缩所述弹簧23,此时,所述杆体222的端部被抵持在所述水平槽1241,位于下方的所述第二斜边2112往上运动而挤压所述杆体222,使所述杆体222沿着所述水平腰孔221以及所述水平槽1241平移进入到所述竖直槽1242,所述弹簧23提供弹力将所述活动杆22以及所述活动模具13向上顶出,实现产品脱模。

34.本发明可以通过所述供油组件14吸油使得所述竖直柱孔123产生负压,与此同时,所述筒管21将因为负压而往下运动,位于所述竖直槽1242的所述杆体222的端部将被所述

第一斜边2111挤压而沿着所述竖直槽1242往下运动,进所述活动杆22以及所述活动模具13一起往下运动,当所述杆体222的端部运动到所述竖直槽1242的下端后,在所述第一斜边2111的挤压下,所述杆体222的端部将被所述第一斜边2111挤压而进入到所述水平槽1241,此时所述活动模具13的底面紧贴所述收容槽121的顶面,无需或者仅需少量的负压,所述活动模具13即可被固定到所述下模具12中进而注塑产品;注塑成型后,打开上模具11,通过所述供油组件14供油,所述竖直柱孔123内压力增大,与此同时,所述筒管21将被压力挤压而往上运动,在运动的过程中,由于所述杆体222的端部没有水平力提供,所述杆体222的端部将被抵持在所述水平槽1241,所述弹簧23被压缩到一定程度,直至所述第二斜边2112挤压所述杆体222,所述第二斜边2112挤压所述杆体222,使得所述杆体222的端部离开所述水平槽1241而进入到所述竖直槽1242,在所述弹簧23的作用下,所述活动杆22将急速地向上运动,当所述杆体222随着所述活动杆22急速地向上运动而碰到所述竖直槽1242的顶端时,所述杆体222将被瞬间阻停,同时所述活动杆22以及所述活动模具13瞬间阻停,而附着于所述活动模具13上的产品则将因为惯性而脱离所述活动模具13,因此有利于产品脱模。

35.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包括在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。