1.本技术涉及橡胶制品加工的技术领域,尤其是涉及一种挤出机的橡胶输送装置。

背景技术:

2.橡胶挤出机,是橡胶工业的一种基本设备,同时也是影响产品质量的关键设备之一,如今在轮胎和橡胶制品的生产过程中起着非常重要的作用。

3.目前的橡胶挤出机在工作时,工人首先将橡胶原料添加至机筒内部,然后使经过在机筒内进行搅拌、混合、塑化和压紧等一系列的加工步骤后,再从橡胶挤出机的口型输出半成品,接着将半成品经过硫化箱的硫化后,最后再送进后续设备的烘道输送带上进行后续的成型加工。

4.针对上述中的相关技术,发明人认为当橡胶半成品从橡胶挤出机的口型输出后,常需要工人用人手将较高温度的橡胶半成品逐个的转移至硫化箱内进行硫化加工,存在有增加工人劳动强度的缺陷。

技术实现要素:

5.为了能够有效的降低工人的劳动强度,同时减少工人发生烫伤的情况,本技术提供一种挤出机的橡胶输送装置。

6.本技术提供的一种挤出机的橡胶输送装置采用如下的技术方案:

7.一种挤出机的橡胶输送装置,包括设置于橡胶挤出机输出端的一侧且整体位于硫化箱一侧的基架、设置于基架上且用于承托橡胶半成品的承托部、设置于承托部上且用于将橡胶半成品导送至承托部靠近硫化箱一侧的导料机构、以及设置于承托部的一侧且用于对橡胶半成品进行冷却的降温组件。

8.通过采用上述技术方案,工作时,橡胶半成品从橡胶挤出机的输出端输出至承托部上端面,然后在导料机构的导送下再转移至承托部靠近硫化箱的一侧,接着通过降温组件来对橡胶半成品进行有效的降温,最后工人再将降温后的橡胶半成品转移至硫化箱内进行硫化加工,从而能够有效减少工人被较高温度的橡胶半成品烫伤的情况,同时,还能通过导料组件来减少工人的劳动强度。

9.可选的,所述导料机构包括滑动设置于承托部上端面的导料板、设置于承托部上且用于驱动导料板的驱动组件、以及设置于导料板上的落料组件,所述导料板上端面设置有第一斜面,所述承托部上端面靠近硫化箱的一侧开设有集料槽。

10.通过采用上述技术方案,工作时,橡胶半成品从橡胶挤出机的输出端输出至导料板的上端面,然后启动驱动组件,使导料板在驱动组件的作用下而平稳的朝靠近硫化箱的方向转移,并最终沿第一斜面下落至集料槽内,从而可以便于工人同时的将多个落于集料槽内的橡胶半成品转移至硫化箱中进行加工,有效的降低了工人的劳动强度。

11.可选的,所述降温组件包括多个设置于承托部靠近硫化箱一侧的风机。

12.通过采用上述技术方案,设置的风机,可以对导送至集料槽内的橡胶半成品进行

降温,从而有效的减少工人被橡胶半成品烫伤的情况发生。

13.可选的,所述落料组件包括设置于导料板上端面的气缸、以及设置于气缸活塞杆的端部且整体位于第一斜面上的阻挡部。

14.通过采用上述技术方案,设置的阻挡部,可以对第一斜面上的橡胶半成品进行有效的阻挡,而设置的气缸,可以在需要将橡胶半成品落料至集料槽时启动,通过调整气缸活塞杆的伸长量来达到灵活控制阻挡部的目的,从而能够使第一斜面上的橡胶半成品因失去阻挡部的阻挡而沿斜面下滑至集料槽内。

15.可选的,所述驱动组件包括设置于承托部远离硫化箱一侧的驱动电机,以及设置于驱动电机输出轴的丝杆,所述丝杆与导料板螺纹连接。

16.通过采用上述技术方案,设置的驱动电机,工人可以在需要对橡胶半成品进行转移时,启动驱动电机,使导料板能够在丝杆的带动下转移至集料槽内,从而能够一定程度上减少工人的劳动程度。

17.可选的,所述承托部的上端面开设有导向槽,所述导料板与导向槽滑移连接。

18.通过采用上述技术方案,设置的导向槽,可以有效的提高导料板的滑移稳定性,从而能够在一定程度上减少橡胶半成品在转移时所发生的晃动。

19.可选的,所述集料槽远离硫化箱的一侧槽壁设置有第二斜面。

20.通过采用上述技术方案,设置的第二斜面,可以进一步便于橡胶半成品从导料板平稳的滑落至集料槽内,一定程度上提升了橡胶半成品在集料槽内的整齐度,从而便于工人后续对橡胶半成品的拿取。

21.可选的,所述第一斜面上设置有多个滚珠。

22.通过采用上述技术方案,设置的滚珠,可以有利于减少橡胶半成品与第一斜面之间的摩擦力,便于橡胶半成品从橡胶挤出机的输出端滑落至导料板上的第一斜面处,从而能够一定程度上减少对橡胶半成品的损耗。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.工作时,橡胶半成品从橡胶挤出机的输出端输出至承托部上端面,然后在导料机构的导送下再转移至承托部靠近硫化箱的一侧,接着通过降温组件来对橡胶半成品进行有效的降温,最后工人再将降温后的橡胶半成品转移至硫化箱内进行硫化加工,从而能够有效减少工人被较高温度的橡胶半成品烫伤的情况,同时,还能通过导料组件来减少工人的劳动强度;

25.2.通过设置阻挡部,可以对第一斜面上的橡胶半成品进行有效的阻挡,而设置的气缸,可以在需要将橡胶半成品落料至集料槽时启动,通过调整气缸活塞杆的伸长量来达到灵活控制阻挡部的目的,从而能够使第一斜面上的橡胶半成品因失去阻挡部的阻挡而沿斜面下滑至集料槽内。

附图说明

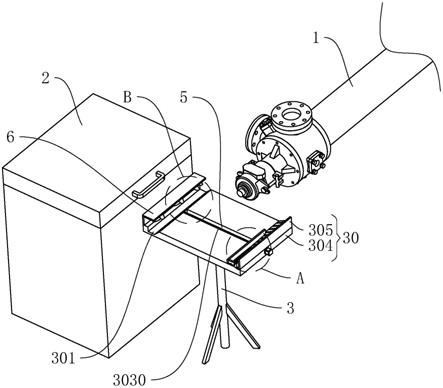

26.图1是本技术实施例的橡胶输送装置、橡胶挤出机与硫化箱的整体结构示意图;

27.图2是图1中a部分的放大图;

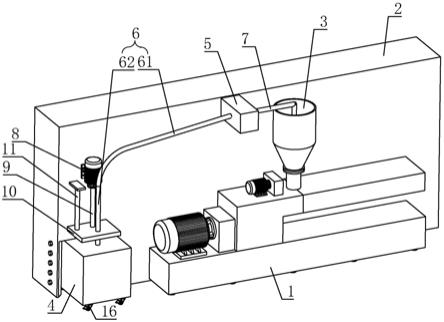

28.图3是本技术实施例的橡胶输送装置的整体结构示意图;

29.图4是图1中b部分的放大图。

30.附图标记说明:1、橡胶挤出机;2、硫化箱;3、基架;30、承托部;300、导料板;3000、第一斜面;3001、滚珠;301、集料槽;3010、第二斜面;302、风机;303、驱动电机;3030、丝杆;304、支撑板;305、挡边;4、气缸;40、阻挡部;5、导向槽;6、安装板;7、滑块。

具体实施方式

31.以下结合附图1

‑

4对本技术作进一步详细说明。

32.本技术实施例公开一种挤出机的橡胶输送装置。参照图1和图2,橡胶输送装置包括基架3与承托部30,其中,基架3设置在地面上,承托部30整体固定在基架3的顶部。

33.同时,橡胶挤出机1整体位于基架3的一侧,且橡胶挤出机1的输出端所在的高度高于承托部30所在的高度,另外,在基架3的一侧设置有硫化箱2。

34.参照图1和图2,在本实施例中,承托部30包括支撑板304与挡边305。其中,支撑板304水平固定在基架3的顶端,挡边305设置有两个,两个挡边305分别垂直固定在支撑板304的两条短边上,且两个挡边305的延伸方向与支撑板304的长度方向相垂直。

35.参照图1和图2,为了便于工人对橡胶半成品进行转移,故在支撑板304的上端面设置有导送机构,且在本实施例中,导送机构包括导料板300与落料组件。其中,在支撑板304的上端面开设有导向槽5,导向槽5的延伸方向与支撑板304的长度方向相一致,且导料板300滑移连接在导向槽5上,同时,落料组件整体设置在导料板300上端面。

36.其中,参照图2和图3,为了便于橡胶半成品在导料板300上滑出,故在导料板300靠近硫化箱2的一侧设置有第一斜面3000,另外,在本实施例中,落料组件包括气缸4与阻挡部40,气缸4整体固定在导料板300的上端面且位于远离橡胶挤出机1的一端,其中,气缸4的活塞杆位于远离橡胶挤出机1的一侧,同时,在本实施例中,阻挡部40包括连接块与限位板,连接块一侧侧壁的一端安装在气缸4活塞杆的端部,且连接块的另一端延伸至第一斜面3000,同时,限位板一侧侧壁与连接块延伸至第一斜面3000的一端相连接。

37.参照图2和图3,为了能够对导送板进行驱动,故在支撑板304上设置有驱动组件,且在本实施例中,驱动组件包括驱动电机303与丝杆3030,其中,驱动电机303整体固定在支撑板304远离硫化箱2的一侧,驱动电机303的输出轴贯穿支撑板304的侧壁且延伸至导向槽5内,另外,丝杆3030的一端装配在驱动电机303的输出轴上,丝杆3030的另一端与导向槽5靠近硫化箱2一端的槽壁转动连接。此外,在导料板300的底部设置有滑块7,其中,滑块7被丝杆3030所贯穿且与丝杆3030螺纹连接。

38.工作时,橡胶半成品首先从橡胶挤出机1的输出端输出至导料板300的第一斜面3000上,并同时在限位板的阻挡下而稳定的停留在第一斜面3000上,然后启动驱动电机303,使丝杆3030在驱动电机303的驱动下旋转,并通过丝杆3030旋转来带动滑块7与导料板300整体沿着导向槽5的延伸方向进行滑移,当导料板300滑移至支撑板304靠近硫化箱2的一侧时,再启动气缸4,使限位板与连接块在气缸4活塞杆的带动下整体进行移动,此时,位于第一斜面3000上的橡胶半成品因失去限位板的支撑而沿着第一斜面3000下滑至支撑板304上,从而能够在一定程度上便于人们对橡胶半成品的转移,有效的减少工人的劳动强度。

39.参照图3和图4,为了便于对多个橡胶半成品的存放,故在支撑板304的上端面开设有集料槽301,其中,集料槽301整体开设在支撑板304上端面靠近硫化箱2的一侧,且集料槽

301的延伸方向与导向槽5的延伸方向相垂直。同时,为了进一步便于橡胶半成品平稳的滑落至集料槽301内,故在集料槽301远离硫化箱2的一侧槽壁设置有第二斜面3010。

40.另外,为了能够使存放在集料槽301内的橡胶半成品快速的降温,故在支撑板304靠近硫化箱2一侧的挡边305设置有降温组件,且在本实施例中,降温组件包括安装板6与风机302,其中,安装板6固定在挡边305的顶部且延伸至集料槽301的上方,同时,在本实施例中,风机302设置有三个,三个风机302均固定在安装板6靠近集料槽301的一侧,且三个风机302沿安装板6的长度方向均匀等间隔排布。

41.工作时,工人可以启动三个风机302来对集料槽301内的橡胶半成品进行快速的冷却降温,然后再将冷却后的橡胶半成品取出并放置与硫化箱2内,从而能够有效的减少工人被较高温度的橡胶半成品所烫伤。

42.参照图3,为了能够进一步便于橡胶半成品的散热,故将集料槽301的两端均设置为贯穿。另外,为了减少导料板300对橡胶半成品的磨损,故在第一斜面3000上均匀设置有多个滚珠3001,从而能够有利于提高橡胶半成品的硫化质量。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。