一种高性能聚合物及其复合材料低压3d打印方法与装置

技术领域

1.本发明属于增材制造技术领域,具体涉及一种高性能聚合物及其复合材低压3d打印的方法与装置。

背景技术:

2.高性能聚合物如pe、pps、pei、pekk、paek、peek等及其纤维增强复合材料具有熔融温度高、熔融黏度大、且成形过程伴随着结晶现象等典型特征,导致其3d打印工艺难度高,对成形设备要求严苛,成形过程中面临层间结合性能差、翘曲变形严重、聚合物结晶度难以控制的问题。

3.为改善层间结合性能差的问题,提出了物理与化学改性两种方式。其中物理方法常采用红外、激光等各种预热装置在打印时对上一层已堆积的聚合物重新进行原位预热,以缩小层与层之间的温度差异,增加层间结合强度,但该方法因预热时间有限,对加热功率需求巨大,激光加热器等一般属于局部加热,加热过程中也会造成严重的局部温度分布差异,无法有效避免层间应力的产生等问题;而化学改性的方式目前对层间结合强度的增加十分有限,且大部分仍处于科学研究阶段,还无法实现大规模工业应用;

4.为解决翘曲变形严重的问题,提出了一种控性冷沉积3d打印工艺,主要在成形过程中采用强制对流等方式将从喷嘴出口挤出的高温聚合物熔体瞬间冷却,该方式即可以降低层间温度梯度避免层间内应力产生,也可以阻止聚合物发生结晶现象降低结晶内应力,从而减小制件翘曲变形的产生,但采用此种方式会大大降低制件的结晶度,其力学性能往往无法满足航空航天等领域的应用需求,一般只能应用在医疗健康等领域,为此又提出了针对该工艺的热处理技术,在3d打印结束后对材料进行回火、退火等后处理,使制件重新发生结晶,但结晶程度一般比较有限,对制件的收缩变形也无法进行控制,同时加工成本也大幅度提升;

5.为提升3d打印高性能热塑性聚合物及其复合材料的结晶度,目前采用最多的是高温3d打印方式,为3d打印装置添加高温环境腔,通过环境温度对3d打印样件进行强制加热,使得聚合物始终保持在高温状态,既能够降低制件层与层温度梯度,提升层间结合性能,又能够降低层间内应力的产生,同时长时间的高温状态又可以保证聚合物分子充分排列获得高的结晶度,因此,高温3d打印是一种综合的技术手段,对于改进高性能聚合物面临的诸多问题都具有比较良好的效果,此时对于环境腔的温度要求一般都比较高,理想环境腔温度应在聚合物玻璃化转变温度以上、熔融温度以下,对于成形装备提出了非常严苛的要求,需具备良好的保温系统,且装备功耗非常大,但大部分热量最终都是散发到空气中造成能源浪费,该方式对设备耐久性、工艺可控性等方面都提出了比较高的挑战。

6.综上,目前3d打印高性能热塑性聚合物及其复合材料在成形过程中制件处于高温状态时间短,层间结合与结晶过程不充分,且本身温度梯度较大,存在较大内应力,而现有方式难以有效解决以上成形工艺缺点。

技术实现要素:

7.为了克服上述现有技术的缺点,本发明的目的在于提供一种高性能聚合物及其复合材低压3d打印的方法与装置,实现高层间结合强度、高结晶度、翘曲变形小的高性能聚合物及其复合材料3d制件的制造。

8.为了达到上述目的,本发明采取如下技术方案:

9.一种高性能聚合物及其复合材料低压3d打印装置,包括控制柜1和低压成形腔室4,控制柜1和低压成形腔室4通过控制总线12电气连接;

10.所述的控制柜1包括控制面板2和真空泵3;控制面板2包括低压成形腔室气压控制部分、低压成形腔室温度控制部分、打印头温度控制部分、加热平台8温度控制部分以及运动控制部分,控制总线12通过低压成形腔室4内壁上的航空插头11与控制柜1上部的控制面板2相连接;真空泵3位于控制柜1下方,真空泵3通过密封管道13与低压成形腔室4相连接,从低压成形腔室4抽取空气,提供低压成形环境。

11.所述的低压成形腔室4包括进气阀5、传感器6、辐射加热灯管7、加热平台8和航空插头11;进气阀5处于低压成形腔室4外部,连通内外环境,用于平衡内外压差;传感器6位于低压成形腔室4内部,负责反馈低压成形腔室4内部的温度和压力;辐射加热灯管7均布于低压成形腔室4内壁,加热平台8采用分离式连接方式置于低压成形腔室4内。

12.所述的加热平台8底部设有减震脚垫,打印过程中通过减震脚垫减少震动传导。

13.所述的加热平台8具有多孔特征,搭配喷砂pei薄膜使用。

14.所述的低压成形腔室4内的打印头分为两种:一种是单一材料入口打印头9

‑

1,以纯树脂丝材、短纤维增强树脂丝材或连续纤维增强树脂预浸丝材中的一种为原材料,用以制造纯树脂及其复合材料零件,此时对应使用的材料为纯聚合物材料\预浸渍材料10

‑

1,纯聚合物材料\预浸渍材料10

‑

1从单一材料入口打印头9

‑

1的上方穿入;另一种是双材料入口原位浸渍打印头9

‑

2,同时以连续纤维丝与树脂丝材为原材料,用以制造复合材料零件,此时对应使用的材料为纤维材料10

‑

2和纯聚合物材料10

‑

3,纤维材料10

‑

2从双材料入口原位浸渍打印头9

‑

2的上方穿入,纯聚合物材料10

‑

3从双材料入口原位浸渍打印头9

‑

2的侧方穿入。

15.两种打印头均与典型xyz型运动机构连接,并由其提供运动;典型xyz型运动机构中步进电机、滚珠丝杠和限位开关的零件应采用真空步进电机、真空丝杠和真空纤维开关的适应低压环境的零件。

16.所述的高性能聚合物及其复合材低压3d打印装置用于生产要求高结晶度、高层间结合强度的聚合物及其复合材料零件,也能作为太空环境增材制造的地面验证实验平台。

17.利用一种高性能聚合物及其复合材料低压3d打印装置的方法,包括如下步骤:

18.1)通过控制面板2设置低压成形腔室4目标压力值后,真空泵3通过密封软管13抽取低压成形腔室4内空气,为低压成形腔室4提供低压环境;当目标压力值足够低时,低压成形腔室4处于真空环境;

19.2)使用控制面板2设置所需的低压成形腔室温度、打印头温度、加热平台8温度,并选择所需运动代码,控制典型xyz型运动机构进行运动,在低压成形腔室4内完成3d打印成形过程;打印过程中由传感器6进行低压成形腔室4的温度与压力进行实时反馈,控制柜1在接收到反馈信号后控制各相应部分的开启和关闭;

20.3)打印过程完成后,通过控制面板2停止真空泵3工作,打开进气阀5,在空气完全进入低压成形腔室4并平衡内外压差后,打开低压成形腔室4,取出完成打印的零件。

21.所述的高性能聚合物及其复合材料包括pa、pc、pe、pps、pei、pekk、paek、peek的纯材料和碳纤维、芳纶纤维、玻璃纤维的连续纤维,也包括上述各种聚合物材料与纤维材料的短切纤维预浸渍复合材料和连续纤维预浸渍复合材料。

22.综上,本发明通过控制成形零件在成形过程中的热对流散热、热传导散热、热辐射散热三种散热方式,使成形零件长时间保持高温状态,从而获得高层间结合强度、高结晶度、高性能的3d打印零件,其中以提供低压环境控制成形零件的对流散热为主,减少热传导和热辐射散热为辅。

23.本发明的有益效果为:

24.采用本发明的用于高性能聚合物及其复合材料低压3d打印方法与装置,可实现高性能聚合物零件的制造,制造的成形零件材料种类丰富,理论上成形零件的结晶度和高层间结合强度都将远高于常压环境下所打印的零件,且打印的零件翘曲情况小;气压足够低时,该设备可用于太空3d打印地面模拟验证,高度贴合太空制造,能够在太空条件下得到性能较地面更好的零件,突破太空制造的限制。

附图说明

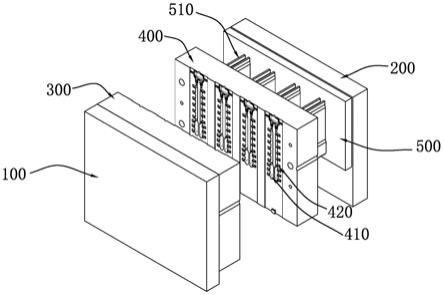

25.图1为本发明装置整体结构示意图(适用于纯聚合物材料或预浸渍复合材料)。

26.图2为本发明装置整体结构示意图(适用于纯聚合物材料和纤维干丝)。

27.图3为本发明加热平台多孔特征示意图。

28.图4为本发明方法原理示意图。

具体实施方式

29.以下结合实施例和附图对本发明做进一步的说明。

30.参照图1和图2,一种高性能聚合物及其复合材料低压3d打印装置,包括控制柜1和低压成形腔室4,控制柜1和低压成形腔室4通过控制总线12电气连接。

31.所述的控制柜1包括控制面板2和真空泵3;控制面板2包括低压成形腔室气压控制部分、低压成形腔室温度控制部分、打印头温度控制部分、加热平台8温度控制部分以及运动控制部分,控制总线12通过低压成形腔室4内壁上的航空插头11与控制柜1上部的控制面板2相连接,航空插头11能在保证密封性的情况下联通电气部分;真空泵3位于控制柜1下方,真空泵3通过密封管道13与低压成形腔室4相连接,从低压成形腔室4抽取空气,提供低压成形环境。

32.所述的低压成形腔室4包括进气阀5、传感器6、辐射加热灯管7、加热平台8和航空插头11;进气阀5处于低压成形腔室4外部,连通内外环境,用于平衡内外压差;传感器6位于低压成形腔室4内部,负责反馈低压成形腔室4内部的温度和压力;辐射加热灯管7均布于低压成形腔室4内壁,加热平台8采用分离式连接方式置于低压成形腔室4内,打印过程中通过加热平台8的减震脚垫减少震动传导。

33.参照图3,所述的加热平台8具有多孔特征,搭配喷砂pei薄膜使用;多孔特征能够保证在低压环境下消除pei薄膜因压差出现鼓泡问题,pei薄膜则为高性能树脂在高温情况

下提供与打印平台8的良好结合性。

34.参照图1和图2,面对不同的成形材料,低压成形腔室4内的打印头分为两种:一种是单一材料入口打印头9

‑

1,以纯树脂丝材、短纤维增强树脂丝材或连续纤维增强树脂预浸丝材中的一种为原材料,用以制造纯树脂及其复合材料零件,此时对应使用的材料为纯聚合物材料\预浸渍材料10

‑

1,纯聚合物材料\预浸渍材料10

‑

1从单一材料入口打印头9

‑

1的上方穿入;另一种是双材料入口原位浸渍打印头9

‑

2,同时以连续纤维丝与树脂丝材为原材料,用以制造复合材料零件,此时对应使用的材料为纤维材料10

‑

2和纯聚合物材料10

‑

3,纤维材料10

‑

2从双材料入口原位浸渍打印头9

‑

2的上方穿入,纯聚合物材料10

‑

3从双材料入口原位浸渍打印头9

‑

2的侧方穿入。

35.两种打印头均与典型xyz型运动机构连接,并由其提供运动;典型xyz型运动机构中步进电机、滚珠丝杠和限位开关等零件应采用真空步进电机、真空丝杠和真空纤维开关等适应低压环境的零件。

36.所述的高性能聚合物及其复合材低压3d打印装置用于生产要求高结晶度、高层间结合强度的聚合物及其复合材料零件,也能作为太空环境增材制造的地面验证实验平台。

37.利用一种高性能聚合物及其复合材料低压3d打印装置的方法,包括如下步骤:

38.1)高性能聚合物及其复合材料包括pa、pc、pe、pps、pei、pekk、paek、peek的纯材料和碳纤维、芳纶纤维、玻璃纤维的连续纤维,也包括上述各种聚合物材料与纤维材料的短切纤维预浸渍复合材料和连续纤维预浸渍复合材料;选择成形材料后,关闭低压成形腔室4,关闭进气阀5,通过控制面板2设置低压成形腔室4目标压力值后,真空泵3通过密封软管13抽取低压成形腔室4内空气,为低压成形腔室4提供低压环境;当目标压力值足够低时,低压成形腔室4处于真空环境;现有打印方法在零件成形过程中,对流散热是成形零件中高部分的主要散热方式,但低压或真空环境能够极大程度的减少零件在成形过程中与周围环境的对流散热甚至完全隔绝掉对流散热方式,这将使零件在成形过程中能更长时间保持材料挤出后的高温状态,利于充分层间结合和结晶;

39.2)使用控制面板2设置所需的低压成形腔室温度、打印头温度、加热平台8温度,并选择所需运动代码,控制典型xyz型运动机构进行运动,在低压成形腔室4内完成3d打印成形过程;打印过程中由传感器6进行低压成形腔室4的温度与压力进行实时反馈,控制柜1在接收到反馈信号后控制各相应部分的开启和关闭;打印过程中聚合物材料由打印头挤出后,在加热平台8上进行堆积;参照图4,低压环境使所成形零件的热对流散热大幅减少,在仅依靠热辐射散热的情况下,挤出材料长时间保持高温状态,该状态有利于减小零件分层间的温度梯度,成形零件将获得更高的结晶度和层间结合强度;期间可通过加热平台8提供底板加热,减小成形零件对打印平台8的热传导散热,辐射加热灯管7的环境加热功能更进一步减少成形零件对周围辐射散热损失的热量;

40.3)打印过程完成后,通过控制面板2停止真空泵3工作,打开进气阀5,在空气完全进入低压成形腔室4并平衡内外压差后,打开低压成形腔室4,取出完成打印的零件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。