一种高频电刀用al2o3/crn复合绝缘涂层及其制备方法

技术领域

1.本发明属于材料制备领域,具体涉及一种高频电刀用al2o3/crn复合绝缘涂层及其制备方法。

背景技术:

2.现代医疗在治疗病人疾病的同时,更加注重病人的心理、生理疼痛、生活质量的改善与康复,最大程度的体贴病人,减轻病人痛苦。与传统手术相比,微创手术具有减轻疼痛感、减小创伤面积和加快术后恢复的优点,极大地减少了疾病带给患者的不便和痛苦。电外科手术器械的发明为手术微创化的实现奠定了坚实的基础,实现了组织切割与止血的同步,有效减少了患者的失血量,降低了手术费用和术后风险,提高了手术效率和成功系数。高频电刀的发明和应用功不可没。高频电刀是利用高频高压电流流经人体组织,促使细胞内的带电粒子剧烈振荡、相互摩擦,产生大量热量,诱导细胞爆裂汽化、组织蛋白变性凝固,达到切割止血的目的。然而,在长期使用过程中高频电刀表面绝缘层极易破损甚至剥落,导致电刀漏电,存在安全隐患。高频电刀破损的原因主要包括:(1)在高压下使用发生高压损耗、(2)在消毒杀菌时被腐蚀损耗、(3)手术时发生体液腐蚀等。为了解决这些问题,在电刀表面制备膜基结合强度高、耐高温、化学稳定性好、生物相容性良好的绝缘涂层至关重要,引起了学术界和业界的高度关注。但是缺少合适的涂层及其对应的制备方法。

技术实现要素:

3.本发明的目的在于克服上述现有技术的缺点,提供一种高频电刀用al2o3/crn复合绝缘涂层及其制备方法,以解决现有技术中缺少合适涂层及其制备方法的问题。

4.为达到上述目的,本发明采用以下技术方案予以实现:

5.一种高频电刀用al2o3/crn复合绝缘涂层的制备方法,包括以下步骤:

6.步骤1,对电刀基体进行表面清洗并进行电化学表面抛光;

7.步骤2,将电化学表面抛光后的电刀基体在磁控溅射设备的真空腔体中预热,设置al靶材和cr靶材;通入ar气,通过溅射al靶材,在电刀基体表面沉积厚度为100~500nm的al涂层;然后通入o2和ar气的混合气体,在5min将o2和ar气的流量比调整为0.08~0.12,通过溅射al靶材,在al涂层上沉积al/al2o3梯度混合过渡层;最后保持o

2/

ar的流量比,通过溅射al靶材,在al/al2o3梯度混合过渡层上沉积出al2o3绝缘涂层;

8.步骤3,继续在混合气体中加入n2,5min内将o2和ar气的流量比由0.08~0.12降低至0,然后增加n2流量,使n2和ar气流量比从0增加至0.3~0.5,通过溅射cr靶材,在al2o3绝缘涂层外沉积cro/crn梯度混合过渡层;然后保持n2和ar气流量比,通过溅射cr靶材,在cro/crn梯度混合过渡层外沉积crn涂层,al2o3/crn复合绝缘涂层制备完成。

9.本发明的进一步改进在于:

10.优选的,步骤1中,通过无水乙醇、丙酮和水在超声清洗机中清洗电刀基体;电化学抛光的电流密度为0.4

‑

0.8a/cm2,抛光时电解液温度为70

‑

80℃,抛光时间为5

‑

10min,电解

液为硫酸溶液、磷酸溶液和聚乙二醇的混合液。

11.优选的,步骤2中,沉积温度为300℃。

12.优选的,步骤2中,沉积过程中,直流电源或射频电源的功率为80w~120w,磁控溅射设备的真空腔体气压为0.5~1pa。

13.优选的,步骤2中,沉积al涂层前,将电刀基体的偏压设置为

‑

50v;沉积al/al2o3梯度混合过渡层前,将电刀基体偏压设置为0v。

14.优选的,步骤3中,沉积温度为200℃。

15.优选的,步骤3中,沉积过程中,直流电源或射频电源的功率为80w~120w,磁控溅射设备的真空腔体气压为0.5~1pa。

16.优选的,步骤3中,电刀基体偏压为0v

17.优选的,步骤3后,还设置有退火处理,将沉积有al2o3/crn复合绝缘涂层的电刀基体在空气或纯o2气氛中退火8h~12h,退火温度为200℃~300℃。

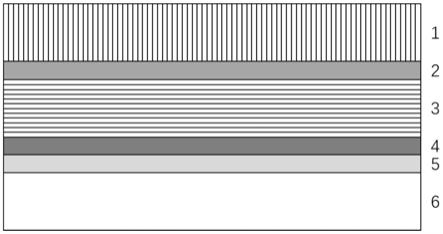

18.一种权上述任意一项制备方法制得的高频电刀用al2o3/crn复合绝缘涂层,以电刀基体作为基础,在电刀基体的外表面上从内到外依次设置有100~500nm的al涂层、al/al2o3梯度混合过渡层、4~6μm al2o3绝缘涂层、cro/crn梯度混合过渡层和1~2μm厚的crn涂层。

19.与现有技术相比,本发明具有以下有益效果:

20.本发明公开了一种高频电刀用al2o3/crn复合绝缘涂层的制备方法,该制备方法首先通过该al靶材在电刀基体表面依次溅射al涂层、al/al2o3梯度混合过渡层和al2o3绝缘涂层,然后通过cr靶材继续溅射cro/crn和crn涂层,整个过程中,通过控制通入的气体流量,调整溅射的涂层类型。该方法通过磁控溅射相比于直接使用氧化物或氮化物靶材溅射,使用金属靶材进行反应磁控溅射可以提高涂层的沉积速率;通过改变o2、n2、ar流量比调节薄膜中金属元素与o元素/n元素的比例,实现金属层到氧化物层再到氮化物层的成分平滑过渡,使具有不同热膨胀系数的al2o3与crn涂层材料之间实现良好匹配。该方法使得al2o3和crn在同一真空腔内依次进行沉积,避免了在转移和保存过程中可能发生表面污染或氧化的问题,提高涂层之间的界面质量。

21.进一步的,在沉积涂层前,利用电化学抛光方法对高频电刀基体表面进行抛光处理,去除基体表面的氧化物并提高高频电刀表面的平整度,有利于提高涂层在基体表面的结合强度。抛光后的高频电刀基体放置在真空环境中,避免清洁表面氧化。

22.本发明还公开了一种高频电刀用al2o3/crn复合绝缘涂层,该涂层从内到外依次包括al涂层、al/al2o3梯度混合过渡层、4~6μm al2o3绝缘涂层、cro/crn梯度混合过渡层和1~2μm厚的crn涂层,使用4~6μm厚的al2o3涂层作为绝缘层防止电流对人体组织的损伤;使用1μm厚的crn涂层增强复合涂层的抗腐蚀性及防粘连性。

附图说明

23.图1为本发明的复合绝缘涂层的结构示意图。

24.图中,1为crn涂层,2为cro/crn梯度混合过渡层,3为al2o3绝缘涂层,4为al/al2o3梯度混合过渡层,5为al涂层,6为电刀基体。

具体实施方式

25.下面结合附图对本发明做进一步详细描述:

26.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

27.本发明的采用磁控溅射制备高频电刀用al2o3/crn复合绝缘涂层的方法,按以下步骤进行:

28.1)表面清洗及电化学抛光:使用无水乙醇、丙酮、水作为溶剂,依次在超声清洗机中反复清洗电刀基体表面。配制溶剂为水,溶质包括硫酸、磷酸以及聚乙烯醇的电化学抛光液,其中硫酸的质量分数为40%(wt),磷酸的质量分数为20%(wt),聚乙二醇的质量分数为1%,通过聚乙烯醇的加入能够增加电解液的浓度,增加黏稠性。将电刀基体置于电解槽的阳极,设置抛光电流密度为0.4

‑

0.8a/cm2,电解液温度维持在70

‑

80℃,抛光5

‑

10min。

29.2)沉积al涂层5、al/al2o3梯度混合过渡层4和al2o3绝缘涂层3:沉积涂层前,充分预热真空腔体和电刀基体,保持电刀基体温度为300℃;将本底真空抽至优于10

‑4pa;使用纯度优于99.99%的al靶材;将直流电源或者射频电源的功率设置为80w~120w;在沉积过程中,真空腔的气压维持在0.5~1pa。首先,通入纯度优于99.999%的ar气,电刀基体偏压设置为

‑

50v,沉积al涂层5,通过膜厚检测仪实时监测并控制涂层厚度为100~500nm。其次,电刀基体偏压设置为0v,通入纯度优于99.999%的ar和o2混合气,使用质量流量控制器在5min内逐渐提高o2/ar流量比至0.08~0.12,逐渐提高o的流量是为了增加过渡区域的厚度,提高结合力,沉积al/al2o3梯度混合过渡层4,最后,保持o

2/

ar的流量比,通过控制沉积时间制备4~6μm厚的al2o3绝缘涂层3。

30.2)沉积crn过渡层和crn层:在同一真空室中,将基体温度冷却至200℃;使用纯度优于99.99%的cr靶材;将直流电源或者射频电源的功率设置为80w~120w;将电刀基体偏压设置为0v;在沉积过程中,真空腔的气压维持在0.5~1pa。首先,通入纯度优于99.999%的ar、o2、n2混合气体,5min内将o2/ar流量比由0.08~0.12降低至0,增加n2流量使n2/ar流量比从0增加至0.3~0.5,沉积cro/crn梯度混合过渡层2。然后,保持n2/ar气体流量比,沉积1~2μm厚的crn涂层1。

31.步骤2和步骤3中的电源优先使用射频电源,不易使靶材表面产生不导电的化合物,抑制

‘

靶中毒’现象。通过调整电刀基体的偏压能够促进金属薄膜与基体的结合

32.3)退火处理:将沉积复合绝缘涂层的高频电刀在空气或纯o2气氛中退火8h~12h,退火温度控制在200℃~300℃。

33.通过上述制备方法制备出以高频电刀作为电刀基体6,从内到外依次为al涂层5、al/al2o3梯度混合过渡层4、al2o3绝缘涂层3、cro/crn梯度混合过渡层2和crn涂层1。

34.实施例1

35.1)表面清洗及电化学抛光:使用无水乙醇、丙酮、水作为溶剂,依次在超声清洗机中反复清洗电刀基体表面。配制40%(wt)硫酸、20%(wt)磷酸溶液作为电解抛光液,并加入微量聚乙二醇增加黏稠性。将不锈钢电刀基体置于电解槽的阳极,设置抛光电流密度为0.6a/cm2,电解液温度维持在80℃,抛光5min。

36.2)沉积al过渡层和al2o3绝缘层:沉积涂层之前,充分预热真空腔体和金属电刀基体,保持基体温度为300℃;将本底真空抽至优于10

‑4pa;使用纯度为99.99%的al靶材;将射频电源的功率设置为100w;在沉积过程中真空腔的气压维持在0.5pa。首先,通入纯度为99.999%的ar气,基体偏压设置为

‑

50v,沉积500nm厚的al过渡层。其次,基体偏压设置为0v,通入纯度为99.999%的ar和o2混合气,使用质量流量控制器在5min内逐渐提高o2/ar流量比至0.12,沉积al/al2o3梯度混合过渡层。然后,保持o2/ar的流量比,使用膜厚仪控制沉积厚度,沉积6μm厚的al2o3涂层。

37.3)沉积crn过渡层和crn层:在同一真空室中,将基体温度冷却至200℃;使用纯度优于99.99%的cr靶材;将射频电源的功率设置为100w;将基体偏压设置为0v;在沉积过程中真空腔的气压维持在0.5pa。首先,通入纯度为99.999%的ar、o2、n2混合气,在5min内将o2/ar流量比由0.12降低至0,并将n2的流量从0提高至n2/ar流量比为0.5,沉积cro/crn梯度混合过渡层2。然后,保持n

2/

ar的流量比,利用膜厚仪监测,沉积1μm厚的crn涂层。

38.4)退火处理:将沉积复合绝缘涂层的高频电刀在空气或纯o2气氛中退火8h,退火温度控制为300℃。

39.5)本实施例制备的绝缘涂层与金属电刀基底的结合强度高于28mpa,膜电阻大于35mω,具有良好的生物相容性和防粘连性。在0.35%(wt)nacl溶液中,以甘汞电极为参比电极,自腐蚀电位高于

‑

1.3v,自腐蚀电流小于8.0

×

10

‑8a/cm2。

40.实施例2

41.1)表面清洗及电化学抛光:使用无水乙醇、丙酮、水作为溶剂,依次在超声清洗机中充分清洗电刀基体表面。配制40%(wt)硫酸、20%(wt)磷酸溶液作为电解抛光液,并加入微量聚乙二醇增加黏稠性。将不锈钢电刀基体置于电解槽的阳极,设置抛光电流密度为0.6a/cm2,电解液温度维持在80℃,抛光5min。

42.2)沉积al过渡层和al2o3绝缘层:沉积涂层之前,充分预热真空腔体和金属电刀基体,保持基体温度为300℃;将本底真空抽至优于10

‑4pa;使用纯度为99.99%的al靶材;使用直流电源并将功率设置为80w;在沉积过程中,真空腔的气压维持在0.5pa。首先,基体偏压设置为

‑

50v,通入纯度为99.999%的ar气,沉积500nm厚的al过渡层。其次,基体偏压设置为0v,通入纯度为99.999%的ar和o2混合气,使用质量流量控制器在5min内逐渐提高o2/ar流量比至0.08,沉积al/al2o3梯度混合过渡层。然后,保持o2/ar的流量比,使用膜厚仪控制沉积厚度沉积4μm厚的al2o3涂层。

43.3)沉积crn过渡层和crn层:在同一真空室中,将基体温度冷却至200℃;使用纯度优于99.99%的cr靶材;将直流电源功率设置为80w;将基体偏压设置为0v;在沉积过程中,真空腔的气压维持在0.5pa。首先,通入纯度为99.999%的ar、o2、n2混合气,在5min内将o2/ar流量比由0.08降低至0,并将n2的流量从0提高至n2/ar流量比为0.3,沉积cro/crn梯度混合过渡层2。然后,保持n2/ar的流量比,利用膜厚仪监测,沉积2μm厚的crn涂层。

44.4)退火处理:将沉积复合绝缘涂层的高频电刀在空气或纯o2气氛中退火8h,退火

温度控制为300℃。

45.5)本实施例制备的绝缘涂层与金属电刀基底的结合强度高于28mpa,膜电阻大于35mω,具有良好的生物相容性和防粘连性。在0.35%(wt)nacl溶液中,以甘汞电极为参比电极,自腐蚀电位高于

‑

1.3v,自腐蚀电流小于8.0

×

10

‑8a/cm2。

46.实施例3

47.1)表面清洗及电化学抛光:使用无水乙醇、丙酮、水作为溶剂,依次在超声清洗机中反复清洗电刀基体表面。配制40%(wt)硫酸、20%(wt)磷酸溶液作为电解抛光液,并加入微量聚乙二醇增加黏稠性。将不锈钢电刀基体置于电解槽的阳极,设置抛光电流密度为0.6a/cm2,电解液温度维持在80℃,抛光5min。

48.2)沉积al过渡层和al2o3绝缘层:沉积涂层之前,充分预热真空腔体和金属电刀基体,保持基体温度为300℃;将本底真空抽至优于10

‑4pa;使用纯度为99.99%的al靶材;将直流电源或者射频电源的功率设置为120w;在沉积过程中,真空腔的气压维持在0.5pa。首先,基体偏压设置为

‑

50v,通入纯度为99.999%的ar气,沉积500nm厚的al过渡层。其次,基体偏压设置为0v,通入纯度为99.999%的ar和o2混合气,使用质量流量控制器在5min内逐渐提高o2/ar流量比至1.0,沉积al/al2o3梯度混合过渡层。然后,保持o2/ar的流量比,使用膜厚仪控制沉积时间,沉积6μm厚的al2o3涂层。

49.3)沉积crn过渡层和crn层:在同一真空室中,将基体温度冷却至200℃;使用纯度优于99.99%的cr靶材;将直流电源或者射频电源的功率设置为120w;将基体偏压设置为0v;在沉积过程中,真空腔的气压维持在0.5pa。首先,通入纯度为99.999%的ar、o2、n2混合气,在5min内将o2/ar流量比由1.0降低至0,并将n2的流量从0提高至n2/ar流量比为0.5,沉积cro/crn过渡层。然后,保持n

2/

ar的流量比,利用膜厚仪监测沉积1μm厚的crn涂层。

50.4)退火处理:将沉积复合绝缘涂层的电刀在空气或纯o2气氛中退火8h,退火温度控制为300℃。

51.5)本实施例制备的绝缘涂层与金属电刀基底的结合强度高于28mpa,膜电阻大于35mω,具有良好的生物相容性和防粘连性。在0.35%(wt)nacl溶液中,以甘汞电极为参比电极,自腐蚀电位高于

‑

1.3v,自腐蚀电流小于8.0

×

10

‑8a/cm2。

52.实施例4

53.1)表面清洗及电化学抛光:使用无水乙醇、丙酮、水作为溶剂,依次在超声清洗机中反复清洗电刀基体表面。配制40%(wt)硫酸、20%(wt)磷酸溶液作为电解抛光液,并加入微量聚乙二醇增加黏稠性。将不锈钢电刀基体置于电解槽的阳极,设置抛光电流密度为0.4a/cm2,电解液温度维持在70℃,抛光6min。

54.2)沉积al过渡层和al2o3绝缘层:沉积涂层之前,充分预热真空腔体和金属电刀基体,保持基体温度为300℃;将本底真空抽至优于10

‑4pa;使用纯度为99.99%的al靶材;将直流电源或者射频电源的功率设置为90w;在沉积过程中真空腔的气压维持在0.6pa。首先,通入纯度为99.999%的ar气,基体偏压设置为

‑

50v,沉积500nm厚的al过渡层。其次,基体偏压设置为0v,通入纯度为99.999%的ar和o2混合气,使用质量流量控制器在5min内逐渐提高o2/ar流量比至0.08,沉积al/al2o3梯度混合过渡层。然后,保持o2/ar的流量比,使用膜厚仪控制沉积时间,沉积6μm厚的al2o3涂层。

55.3)沉积crn过渡层和crn层:在同一真空室中,将基体温度冷却至200℃;使用纯度

优于99.99%的cr靶材;将直流电源或者射频电源的功率设置为90w;将基体偏压设置为0v;在沉积过程中真空腔的气压维持在0.6pa。首先,通入纯度为99.999%的ar、o2、n2混合气,在5min内将o2/ar流量比由1.0降低至0,并将n2的流量从0提高至n2/ar流量比为0.3,沉积cro/crn梯度混合过渡层2。然后,保持n

2/

ar的流量比,利用膜厚仪监测,沉积1μm厚的crn涂层。

56.4)退火处理:将沉积复合绝缘涂层的高频电刀在空气或纯o2气氛中退火9h,退火温度控制为280℃。

57.实施例5

58.1)表面清洗及电化学抛光:使用无水乙醇、丙酮、水作为溶剂,依次在超声清洗机中反复清洗电刀基体表面。配制40%(wt)硫酸、20%(wt)磷酸溶液作为电解抛光液,并加入微量聚乙二醇增加黏稠性。将不锈钢电刀基体置于电解槽的阳极,设置抛光电流密度为0.8a/cm2,电解液温度维持在75℃,抛光7min。

59.2)沉积al过渡层和al2o3绝缘层:沉积涂层之前,充分预热真空腔体和金属电刀基体,保持基体温度为300℃;将本底真空抽至优于10

‑4pa;使用纯度为99.99%的al靶材;将直流电源或者射频电源的功率设置为100w;在沉积过程中真空腔的气压维持在0.7pa。首先,通入纯度为99.999%的ar气,基体偏压设置为

‑

50v,沉积500nm厚的al过渡层。其次,基体偏压设置为0v,通入纯度为99.999%的ar和o2混合气,使用质量流量控制器在5min内逐渐提高o2/ar流量比至0.09,沉积al/al2o3梯度混合过渡层。然后,保持o2/ar的流量比,使用膜厚仪控制沉积时间,沉积6μm厚的al2o3涂层。

60.3)沉积crn过渡层和crn层:在同一真空室中,将基体温度冷却至200℃;使用纯度优于99.99%的cr靶材;将直流电源或者射频电源的功率设置为100w;将基体偏压设置为0v;在沉积过程中真空腔的气压维持在0.7pa。首先,通入纯度为99.999%的ar、o2、n2混合气,在5min内将o2/ar流量比由1.0降低至0,并将n2的流量从0提高至n2/ar流量比为0.4,沉积cro/crn梯度混合过渡层2。然后,保持n

2/

ar的流量比,利用膜厚仪监测,沉积1μm厚的crn涂层。

61.4)退火处理:将沉积复合绝缘涂层的高频电刀在空气或纯o2气氛中退火10h,退火温度控制为250℃。

62.实施例6

63.1)表面清洗及电化学抛光:使用无水乙醇、丙酮、水作为溶剂,依次在超声清洗机中反复清洗电刀基体表面。配制40%(wt)硫酸、20%(wt)磷酸溶液作为电解抛光液,并加入微量聚乙二醇增加黏稠性。将不锈钢电刀基体置于电解槽的阳极,设置抛光电流密度为0.5a/cm2,电解液温度维持在72℃,抛光8min。

64.2)沉积al过渡层和al2o3绝缘层:沉积涂层之前,充分预热真空腔体和金属电刀基体,保持基体温度为300℃;将本底真空抽至优于10

‑4pa;使用纯度为99.99%的al靶材;将直流电源或者射频电源的功率设置为110w;在沉积过程中真空腔的气压维持在0.8pa。首先,通入纯度为99.999%的ar气,基体偏压设置为

‑

50v,沉积500nm厚的al过渡层。其次,基体偏压设置为0v,通入纯度为99.999%的ar和o2混合气,使用质量流量控制器在5min内逐渐提高o2/ar流量比至0.11,沉积al/al2o3梯度混合过渡层。然后,保持o2/ar的流量比,使用膜厚仪控制沉积时间,沉积6μm厚的al2o3涂层。

65.3)沉积crn过渡层和crn层:在同一真空室中,将基体温度冷却至200℃;使用纯度

优于99.99%的cr靶材;将直流电源或者射频电源的功率设置为110w;将基体偏压设置为0v;在沉积过程中真空腔的气压维持在0.8pa。首先,通入纯度为99.999%的ar、o2、n2混合气,在5min内将o2/ar流量比由1.0降低至0,并将n2的流量从0提高至n2/ar流量比为0.5,沉积cro/crn梯度混合过渡层2。然后,保持n

2/

ar的流量比,利用膜厚仪监测,沉积1μm厚的crn涂层。

66.4)退火处理:将沉积复合绝缘涂层的高频电刀在空气或纯o2气氛中退火11h,退火温度控制为220℃。

67.实施例7

68.1)表面清洗及电化学抛光:使用无水乙醇、丙酮、水作为溶剂,依次在超声清洗机中反复清洗电刀基体表面。配制40%(wt)硫酸、20%(wt)磷酸溶液作为电解抛光液,并加入微量聚乙二醇增加黏稠性。将不锈钢电刀基体置于电解槽的阳极,设置抛光电流密度为0.7a/cm2,电解液温度维持在78℃,抛光10min。

69.2)沉积al过渡层和al2o3绝缘层:沉积涂层之前,充分预热真空腔体和金属电刀基体,保持基体温度为300℃;将本底真空抽至优于10

‑4pa;使用纯度为99.99%的al靶材;将直流电源或者射频电源的功率设置为95w;在沉积过程中真空腔的气压维持在1pa。首先,通入纯度为99.999%的ar气,基体偏压设置为

‑

50v,沉积500nm厚的al过渡层。其次,基体偏压设置为0v,通入纯度为99.999%的ar和o2混合气,使用质量流量控制器在5min内逐渐提高o2/ar流量比至0.12,沉积al/al2o3梯度混合过渡层。然后,保持o2/ar的流量比,使用膜厚仪控制沉积时间,沉积6μm厚的al2o3涂层。

70.3)沉积crn过渡层和crn层:在同一真空室中,将基体温度冷却至200℃;使用纯度优于99.99%的cr靶材;将直流电源或者射频电源的功率设置为95w;将基体偏压设置为0v;在沉积过程中真空腔的气压维持在1pa。首先,通入纯度为99.999%的ar、o2、n2混合气,在5min内将o2/ar流量比由1.0降低至0,并将n2的流量从0提高至n2/ar流量比为0.4,沉积cro/crn梯度混合过渡层2。然后,保持n

2/

ar的流量比,利用膜厚仪监测,沉积1μm厚的crn涂层。

71.4)退火处理:将沉积复合绝缘涂层的高频电刀在空气或纯o2气氛中退火12h,退火温度控制为200℃。

72.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。