1.本发明属于金属加工液技术领域,特别涉及金属缓蚀剂及其应用和制备方法。

背景技术:

2.金属缓蚀剂是金属加工液中的核心成分之一,它们能够与金属表面结合形成保护层,从而减缓金属加工及后续存储、运输及使用中的腐蚀问题。

3.传统的金属盐类缓蚀剂,如亚硝酸盐、铬酸盐等,在实际使用中会引进极大的环境副作用,在日趋严格的环保政策要求下,这类缓蚀剂已经被市场逐步淘汰。较新型的缓蚀剂,如聚氧乙烯醚磷酸酯,较好的解决了使用过程中的环境污染问题,但是其缺点也很突出,即在金属加工过程中的高速、高压、高温的作用下,磷酸酯的结构很容易被破坏,使得加工液体系整体性能逐渐降低,造成使用周期变短、成本升高等严重问题。

4.基于硅酸结构的缓蚀剂对金属的保护性能优良,这主要基于硅羟基与金属表面较强的结合能力,使其能高效的覆盖金属表面形成硅保护层,另外,相临近的硅羟基也可以脱水形成si

‑

o

‑

si键,形成网状结构,使保护层在金属表面覆盖更加牢固。

5.在现有技术中存在多种基于硅酸结构的缓蚀剂,如zl03131577.1、cn109666938a、cn105733790a和cn105754698a,其中zl03131577.1和cn109666938a分别公开了一种水溶性切削液和一种纳米水基硅氧烷铝缓蚀剂及其制备和应用,两种金属缓蚀剂体系虽然具有一定的缓蚀效果,但是两者均存在稳定性差的问题,并且两者在应用范围上存在一定的局限性,两者由于组分和含量的限制,使得两者仅适用于高油量的金属加工液(乳液型)中,在低油量或全合成型加工液中其稳定性显著下降,易产生浑浊析出,并存在一定的缓蚀性能下降的问题。因此,亟需一种通用性广,即在全合成型金属加工液和乳液型金属加工液中稳定性高的金属缓蚀剂。

6.并且在现有技术中,缓蚀剂的功能单一,导致其应用于金属加工液中时,为了提高金属加工液的某些性能或赋予金属加工液的某些新功能,需要额外在金属加工液中添加特定的成分,造成金属加工液配方体系复杂,并且正是由于金属加工液配方体系的复杂化,导致被提高的性能或赋予的新功能无法长效保持,存在稳定性较差的问题。

技术实现要素:

7.为了克服上述现有技术的缺陷,本发明所要解决的技术问题是:提供一种具有多功能且稳定性好的金属缓蚀剂;

8.进一步提供所述金属缓蚀剂在制备全合成型金属加工液中的应用;

9.进一步提供所述金属缓蚀剂在制备乳液型金属加工液中的应用;

10.更进一步提供所述金属缓蚀剂的制备方法;

11.以及,更进一步提供全合成型/乳液型金属加工液的制备方法。

12.为了解决上述技术问题,本发明提供金属缓蚀剂,包括有效量的修饰的有机硅;

13.所述修饰的有机硅通过其含有的至少一个环氧基团与亲核试剂反应制备得到;

14.所述亲核试剂选自谷氨酸、亚硫酸钠、硫代硫酸钠和二乙醇胺中的至少一种。

15.进一步提供所述金属缓蚀剂在制备全合成型金属加工液中的应用。

16.进一步提供所述金属缓蚀剂在制备乳化型金属加工液中的应用。

17.更进一步提供金属缓蚀剂的制备方法,包括如下步骤:

18.s1、将偏硅酸钠溶解在水中,获得溶液a;

19.s2、将有机硅加入到溶液a中反应,获得溶液b;

20.s3、将亲核试剂加入到溶液b中反应至溶液透明,获得含有修饰的有机硅的水溶液。

21.更进一步提供全合成型/乳化型金属加工液的制备方法,包括上述修饰的有机硅或上述金属缓蚀剂的制备方法制备得到的修饰的有机硅与其他原料混合的步骤。

22.本发明的有益效果在于:亲核试剂可与环氧基团发生开环反应并接枝在该基团上,以赋予金属缓蚀剂不同的性能。具体而言,当谷氨酸接枝在有机硅上以有机硅的表面形成二羧酸结构,从而赋予金属缓蚀剂防锈的功能;当硫代硫酸钠或亚硫酸钠接枝在有机硅上可有效提高金属缓蚀剂的含硫量,从而赋予金属缓蚀剂抗磨和抗氧化功能;当二乙醇胺接枝在有机硅上,由于修饰的有机硅呈弱碱性,可有效维持金属加工液体系的ph。进一步的,通过亲核试剂将有机硅的环氧基团打开并接枝在该基团上,而非有机硅自身经水解开环而裸露活性羟基,可有效避免有机硅过度脱水聚合,形成大尺度的聚合物,即析出一定量的固体的问题,从而提高金属缓蚀剂在金属加工液中的稳定性。

具体实施方式

23.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式予以说明。

24.金属缓蚀剂,包括有效量的修饰的有机硅;

25.所述修饰的有机硅通过其含有的至少一个环氧基团与亲核试剂反应制备得到;

26.所述亲核试剂选自谷氨酸、亚硫酸钠、硫代硫酸钠和二乙醇胺中的至少一种。

27.优选的,所述有机硅选自γ

‑

缩水甘油醚氧丙基三甲氧基硅烷,并且需要说明的是,有机硅选自原硅酸四乙酯等可与亲核试剂反应并形成稳定的有机硅结构均是可以被接受的。

28.具体的,所述修饰的有机硅选自如下化合物中的至少一种:

[0029][0030][0031]

其中,结构1为二乙醇胺与γ

‑

缩水甘油醚氧丙基三甲氧基硅烷反应的产物,名称为(3

‑

{3

‑

[bis(2

‑

hydroxyethyl)amino]

‑2‑

hydroxypropoxy}propyl)silanetriol,其呈弱碱性,应用于金属加工液中可起到一定的ph缓冲效果。

[0032]

结构2为谷氨酸与γ

‑

缩水甘油醚氧丙基三甲氧基硅烷反应的产物,名称为2

‑

({2

‑

hydroxy

‑3‑

[3

‑

(trihydroxysilyl)propoxy]propyl}amino)pentanedioic acid,其接枝在有机硅上以在有机硅的表面形成二羧酸结构,可实现一定的防锈效果。

[0033]

结构3为硫代硫酸钠与γ

‑

缩水甘油醚氧丙基三甲氧基硅烷反应的产物,名称为(3

‑

{2

‑

hydroxy

‑3‑

[(sodiumsulfonyl)sulfinyl]propoxy}propyl)silanetriol,通过将硫代硫酸钠接枝在硅烷中以提高产物的硫含量,从而实现一定的抗磨和抗氧化功能。

[0034]

结构4为亚硫酸钠与γ

‑

缩水甘油醚氧丙基三甲氧基硅烷反应的产物,名称为sodium 2

‑

hydroxy

‑3‑

[3

‑

(trihydroxysilyl)propoxy]propane

‑1‑

sulfonate,通过将亚硫酸钠接枝在硅烷中以提高产物的硫含量,从而实现一定的抗磨和抗氧化效果。

[0035]

进一步的,所述金属缓蚀剂还包括有效量的偏硅酸钠、原硅酸钠、四乙氧基硅烷、甲基三甲氧基硅烷中的至少一种。

[0036]

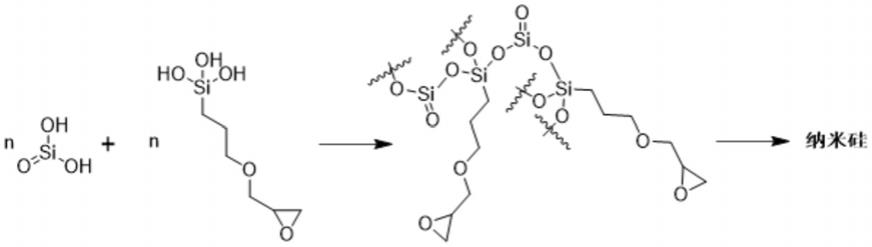

优选的,所述金属缓蚀剂为上述任一种或多种修饰的有机硅与偏硅酸钠的组合,有机硅与偏硅酸钠的反应式如下:

[0037][0038]

其中,偏硅酸钠可与γ

‑

缩水甘油醚氧丙基三甲氧基硅烷中的硅酸脱水缩合,形成聚硅氧烷结构,并通过与亲核试剂反应并修饰,最终形成稳定的纳米硅颗粒。在具体的操作过程中,可通过对反应物的比例调整调节聚硅氧烷的聚合度,从而使纳米硅颗粒在存储和使用过程中保持稳定。同时,通过亲核试剂对环氧基团进行修饰可避免活性羟基促使有机硅过度聚合,进一步提高金属缓蚀剂在存储和使用过程中稳定性的同时,赋予金属缓蚀剂新的性能。

[0039]

所述金属缓蚀剂在制备全合成型金属加工液中的应用。

[0040]

所述金属缓蚀剂在制备乳化型金属加工液中的应用。

[0041]

对于金属缓蚀剂的添加量可根据实际的需求进行调整。优选的,所述金属缓蚀剂的添加量为2wt%。

[0042]

金属缓蚀剂的制备方法,包括如下步骤:

[0043]

s1、将偏硅酸钠溶解在水中,获得溶液a;

[0044]

s2、将有机硅加入到溶液a中反应,获得溶液b;

[0045]

s3、将亲核试剂加入到溶液b中反应至溶液透明,获得含有修饰的有机硅的水溶液。

[0046]

优选的,在s1中,所述溶液a的温度为70~80℃。

[0047]

优选的,所述有机硅与偏硅酸钠的质量比为2~10:1。

[0048]

当有机硅与偏硅酸钠的质量比在2~10:1时,可有效避免有机硅与偏硅酸钠过度聚合,析出体积较大的颗粒,从而使纳米硅颗粒难以在金属表面沉积形成稳定的缓蚀层。

[0049]

优选的,所述有机硅与亲核试剂的质量比为1~5:1。

[0050]

在此比例下,亲核试剂可与有机硅充分反应并接枝在有机硅的表面,以在有机硅的表面形成稳定的机构,从而赋予有机硅特定的功能。

[0051]

优选的,在s3中,所述反应的反应温度为99℃。

[0052]

其中,在s2中,所述反应的时间为1~2h;在s3中,所述反应的时间为2~3h。以获得含量至少为50%的修饰的有机硅的水溶液。

[0053]

全合成型/乳化型金属加工液的制备方法,包括上述修饰的有机硅与其他原料混合的步骤。

[0054]

在一般的全合成型/乳化性金属加工液的制备过程中,缓蚀剂的各个组分被一同加入到其他原料中,在其他原料中混合反应,从而导致缓蚀剂各个组分反应不完全,缓蚀剂稳定性下降的问题。因此,若采用缓蚀剂的各个组分预反应以形成稳定结构的纳米有机硅结构,再将纳米有机硅结构与其他原料相混合,在一定程度上可改善缓蚀剂的稳定性。

[0055]

需要说明的是,在下文中所述有机硅代指γ

‑

缩水甘油醚氧丙基三甲氧基硅烷。

[0056]

实施例1

[0057]

将偏硅酸钠(10g)溶解在50g水中并升温至70℃,然后边搅拌边加入有机硅(20g),加入完毕后70℃搅拌1h,至溶液澄清透明,随后加入亚硫酸钠(20g),将混合物升温至99℃搅拌2h后得到澄清透明、淡黄色的金属缓蚀剂。

[0058]

实施例2

[0059]

将偏硅酸钠(10g)溶解在110g水中并升温至70℃,然后边搅拌边加入有机硅(50g),加入完毕后70℃搅拌1h,至溶液澄清透明,随后加入亚硫酸钠(50g),将混合物升温至99℃搅拌3h后得到澄清透明、淡黄色的金属缓蚀剂。

[0060]

实施例3

[0061]

将偏硅酸钠(10g)溶解在60g水中并升温至80℃,然后边搅拌边加入有机硅(20g),加入完毕后80℃搅拌1h,至溶液澄清透明,随后加入谷氨酸钠(20g)和氢氧化钠(4.5g),将混合物升温至99℃搅拌3h后得到澄清透明、微黄色的金属缓蚀剂。

[0062]

实施例4

[0063]

将偏硅酸钠(10g)溶解在200g水中并升温至80℃,然后边搅拌边加入有机硅(100g),加入完毕后80℃搅拌1h,至溶液澄清透明,随后加入谷氨酸钠(70g)和氢氧化钠(15g),将混合物升温至99℃搅拌3h后得到澄清透明、微黄色的金属缓蚀剂。

[0064]

实施例5

[0065]

将偏硅酸钠(10g)溶解在100g水中并升温至75℃,然后边搅拌边加入有机硅(50g),加入完毕后75℃搅拌1h,至溶液澄清透明,随后加入硫代硫酸钠(30g),将混合物升温至99℃搅拌2h后得到澄清透明、深黄色的金属缓蚀剂。

[0066]

实施例6

[0067]

将偏硅酸钠(10g)溶解在40g水中并升温至75℃,然后边搅拌边加入有机硅(20g),加入完毕后75℃搅拌1h,至溶液澄清透明,随后加入硫代硫酸钠(10g),将混合物升温至99℃搅拌2h后得到澄清透明、深黄色的金属缓蚀剂。

[0068]

实施例7

[0069]

将偏硅酸钠(10g)溶解在60g水中并升温至80℃,然后边搅拌边加入有机硅(30g),

加入完毕后80℃搅拌1h,至溶液澄清透明,随后加入二乙醇胺(15g),将混合物升温至99℃搅拌3h后得到澄清透明、无色的金属缓蚀剂。

[0070]

实施例8

[0071]

将偏硅酸钠(10g)溶解在90g水中并升温至80℃,然后边搅拌边加入有机硅(60g),加入完毕后80℃搅拌1h,至溶液澄清透明,随后加入二乙醇胺(20g),将混合物升温至99℃搅拌3h后得到澄清透明、无色的金属缓蚀剂。

[0072]

对比例1

[0073]

将偏硅酸钠(10g)溶解在50g水中并升温至70℃,然后边搅拌边加入有机硅(5g),加入完毕后70℃搅拌1h,至溶液澄清透明,随后加入亚硫酸钠(5g),将混合物升温至99℃搅拌2h后得到澄清透明、淡黄色的金属缓蚀剂。

[0074]

对比例2

[0075]

将原硅酸四乙酯(10g)混合于50g水中并升温至50℃,然后边搅拌边加入有机硅(20g),加入完毕后70℃搅拌1h,至溶液澄清透明,随后加入亚硫酸钠(20g),将混合物升温至99℃搅拌2h后得到略浑浊、淡黄色的金属缓蚀剂。

[0076]

检测例1

[0077]

金属缓蚀剂在全合成型金属加工液中稳定性测试。

[0078]

使用实施例1、3、5、7制备得到的金属缓蚀剂制备全合成型金属加工液,全合成型金属加工液的配方如表1所示,测试结果如表2所示。

[0079]

表1

[0080]

金属缓蚀剂2%三乙醇胺12%单乙醇胺6%新癸酸3.5%癸二酸2.5%聚醚8.1%聚塞氯铵0.6%水65%

[0081]

表2

[0082][0083]

从表2可以看出,solva l

‑

101作为一种适用于乳液型金属加工液的含硅铝缓蚀剂,应用于全合成型金属加工液中其稳定性在浓缩液和稀释液中都表现不佳,均有白色浑浊产生,其主要原因可能为硅酸盐的析出。而本发明所提供的金属缓蚀剂在浓缩液和稀释液中均没有产生浑浊,表明本发明所提供的金属缓蚀剂在全合成型金属加工液中稳定性好;并且在腐蚀性测试中,本发明所提供的金属缓蚀剂对7系铝合金的抗腐蚀效果为a级或b级,对铸铁屑的抗腐蚀效果均为0级。

[0084]

并且在实验中发现,当有机硅与偏硅酸钠的质量比为2~10:1时,缓蚀剂的稳定性是最佳的。具体而言,当有机硅的添加比例偏大时,有机硅倾向于水解聚集,导致缓蚀剂/金属加工液变浑浊,即缓蚀剂稳定性下降;而当偏硅酸钠的添加比例偏大时,缓蚀剂倾向于类似solva l

‑

101的性质,即仅在乳化型金属加工液中适用,而在全合成型金属加工液中稳定性不佳,存在一定的浑浊现象。

[0085]

检测例2

[0086]

采用表1所示全合成型金属加工液配方,将表1中的新癸酸和癸二酸剔除,并用水补齐,分别测试实施例1、3、5、7及solva l

‑

101的防锈性能,测试结果如表3所示。

[0087]

表3

[0088][0089]

由于全合成型金属加工液中新癸酸以及癸二酸具有一定的防锈功能,因此在本次测试实验过程中将二者剔除以分别测试实施例1、3、5、7和solva l

‑

101的实际防锈性能。从表3可以看出,由于solva l

‑

101在全合成型金属加工液中稳定性较差,因此其防锈性能仅为2级,而实施例1、3、5、7的防锈性能均大于1级,其中实施例3甚至为0级,即表明利用亲核

试剂谷氨酸接枝在有机硅的表面,不仅可以提高缓蚀剂的稳定性,同时提高缓蚀剂的防锈性能。

[0090]

检测例3

[0091]

金属缓蚀剂在乳化型金属加工液中稳定性测试。

[0092]

使用实施例1、3、5、7制备得到的金属缓蚀剂制备乳化型金属加工液,乳化型金属加工液的配方如表4所示,测试结果如表5所示。

[0093]

表4

[0094][0095][0096]

表5

[0097][0098]

从表5可以看出,solva l

‑

101在乳化型金属加工液中具有与本发明所提供的金属缓蚀剂相当的稳定性和对7系铝合金抗腐蚀能力。

[0099]

检测例4

[0100]

抗磨性能测试。配方体系采用表4乳化型金属加工液,测试样品为实施例1和5以及solva l

‑

101,浓度为原配方浓度,测试结果如表6所示。

[0101]

表6

[0102] solval

‑

101实施例1实施例5标准/方法配方运动粘度303030gb/t265

‑

1988pd值350360410gb/t12583

‑

1998

[0103]

从表6可以看出,将亲核试剂硫代硫酸钠与有机硅反应以使有机硅的表面具有含硫基团,可有效提高缓蚀剂的抗磨性能。

[0104]

抗氧化性测试。配方体系采用表1全合成型金属加工液,测试样品为实施例1、3、5、7和solva l

‑

101,浓度为原配方浓度的5%。测试方法为采用乳液稳定性测试仪,循环条件为:总体积3l,55℃,循环流速1l/min,测试过程中定时定量补水保持总体积不变。测试结果如表7所示。

[0105]

表7

[0106][0107]

从表7可以看出,具有还原性二硫键和亚硫酸基团的缓蚀剂在金属加工液中可起到一定的抗氧化作用,其中具有二硫键的缓蚀剂抗氧化能力最强,能够更有效保持金属加工液的颜色稳定。

[0108]

检测例5

[0109]

ph稳定性测试。配方体系采用表1全合成型金属加工液,测试样品为实施例1、3、5、7和solval

‑

101,浓度为原配方浓度的5%。测试方法为采用乳液稳定性测试仪,循环条件为:总体积3l,室温,循环流速1l/min,测试过程中定时定量补水保持总体积不变;室温循环二个月后对比最终ph值。测试结果如表8所示。

[0110]

表8

[0111][0112][0113]

维持一定的ph值对金属加工液的综合性能具有重要意义。因此,通过将二乙醇胺

与有机硅反应所得到的缓蚀剂,可以有效稳定金属加工液的ph值,使金属加工液能够长效维持良好的状态和性能。

[0114]

检测例7

[0115]

稳定性对比实验。将实施例1、对比例1和对比例2所获得的金属缓蚀剂进行对比实验,其中,全合成型金属加工液的配方参见表1,乳化型金属加工液的配方参见表4,对比实验如表9所示。

[0116]

表9

[0117][0118]

从表9可以看出,对比例1在全合成型金属加工液中稳定差,对比例2在乳化型金属加工液中稳定性差,而本发明所提供的金属加工液在全合成型金属加工液和乳化型金属加工液中均表现出稳定性好的特点。

[0119]

综上所述,本发明所提供的金属缓蚀剂,可适用于全合成型金属加工液和乳液型金属加工液,具有良好的存储稳定性,以及在工作中能够有效保持金属加工液均一透明,不产生白色沉淀;通过亲核试剂与环氧基团发生开环反应并接枝在该基团上,以赋予金属缓蚀剂不同的性能。具体而言,当谷氨酸接枝在有机硅上以有机硅的表面形成二羧酸结构,从而赋予金属缓蚀剂防锈的功能;当硫代硫酸钠或亚硫酸钠接枝在有机硅上可有效提高金属缓蚀剂的含硫量,从而赋予金属缓蚀剂抗磨和抗氧化功能;当二乙醇胺接枝在有机硅上,由于修饰的有机硅呈弱碱性,可有效维持金属加工液体系的ph。并且通过亲核试剂将有机硅的环氧基团打开并接枝在该基团上,而非有机硅自身经水解开环而裸露活性羟基,可有效避免有机硅过度脱水聚合,形成大尺度的聚合物,即析出一定量的固体的问题,从而提高金属缓蚀剂在金属加工液中的稳定性。

[0120]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发

明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。