1.本发明属于先进金属基复合材料制备领域,具体涉及一种超声辅助液相复合法制备新型易变形钆/碳化硼/铝中子吸收材料的方法。

背景技术:

2.碳化硼增强铝基复合材料由于具有高比强度,高比刚度,较低的热膨胀系数以及良好的中子吸收能力,因此被广泛应用于核工业领域中。目前制备碳化硼增强铝基复合材料的主要方法为粉末冶金和液相复合法,其中液相复合法兼具生产成本低、适合规模化生产等优点,故该工艺在陶瓷颗粒/铝基复合材料制备领域备受瞩目。为了实现乏燃料的高密度贮存,工业应用中一般要求b4c/al复合材料中的b4c含量大于25%,然而,过高的陶瓷含量使得al熔体流动性急剧恶化,难以浇铸成型。此外,高的b4c含量会导致b4c颗粒之间的平均间距减小,位错运动会受到极大限制,材料的延性将大幅度下降,因此材料的塑性加工尤为困难,这限制了b4c/al复合材料的应用和发展。减少复合材料中的b4c含量可保证成型能力但会使中子吸收能力下降,因此,如何保证材料塑性的同时提高中子吸收能力是亟待解决的问题。

技术实现要素:

3.本发明的目的在于提供一种易变形钆/碳化硼/铝中子吸收材料及其制备方法,以克服现有技术存在的问题,本发明能够采用液相复合法获得高强韧(b4c gd)/al中子吸收材料,并且通过在基体中添加一些具有较大中子吸收截面的合金元素来代替一部分b4c,这样可使材料兼具强度,刚度,塑性及中子吸收性能。

4.为达到上述目的,本发明采用如下技术方案:

5.一种易变形钆/碳化硼/铝中子吸收材料的制备方法,包括以下步骤:

6.步骤1:将助熔剂和b4c粉末混合后加入到纯铝熔体内,并辅以超声搅拌处理,制备得到al

‑

b4c中间合金;

7.步骤2:将纯al熔化得到纯铝熔体,然后将金属gd加入至纯铝熔体中,并辅以超声搅拌处理,制备得到al

‑

gd中间合金;

8.步骤3:以纯al以及步骤1制得的al

‑

b4c中间合金和步骤2制得的al

‑

gd中间合金为原料,确保最终得到的中子吸收材料中b4c的质量分数≤15%,gd的质量分数≤3%,随后将原料熔化并加入合金元素,熔化过程中辅以超声搅拌处理分散颗粒,得到组织均匀的钆/碳化硼/铝中子吸收材料。

9.进一步地,步骤1中所述助熔剂为k2tif6或k2zrf6。

10.进一步地,步骤1中所述助熔剂与b4c粉末的质量比为1:2

‑

3:2。

11.进一步地,步骤1和步骤2中纯铝熔体温度为700

‑

850℃。

12.进一步地,步骤1得到的al

‑

b4c中间合金中b4c颗粒的质量分数≤15%。

13.进一步地,步骤2得到的al

‑

gd中间合金中gd的质量分数≤25%。

14.进一步地,步骤3中合金元素为si,mg和cu,si元素的添加量为钆/碳化硼/铝中子吸收材料质量的0.4%

‑

0.8%,mg元素的添加量为钆/碳化硼/铝中子吸收材料质量的0.8%

‑

1.2%,cu元素的添加量为钆/碳化硼/铝中子吸收材料质量的0.15%

‑

0.4%。

15.进一步地,步骤3中将原料在700

‑

800℃熔化。

16.进一步地,步骤1、步骤2及步骤3中超声搅拌处理具体为:将材质为nb

‑

zr合金的超声振幅杆浸入熔体内,采用搅拌式引入超声,超声处理时间为5

‑

10min,超声功率为0.5

‑

1.5kw。

17.一种易变形钆/碳化硼/铝中子吸收材料,采用上述的一种易变形钆/碳化硼/铝中子吸收材料的制备方法制得。

18.与现有技术相比,本发明具有以下有益的技术效果:

19.本发明采用超声辅助液相复合法,在熔体中添加适量的gd元素代替一部分b4c,通过高强超声在铝熔体内产生的空化、声流效应,可显著加速熔体内溶质原子扩散速度,在短时间内制备出组织均匀的钆/碳化硼/铝中子吸收材料。一方面,添加少量的gd元素来代替一部分b4c,可以使材料在保留一部分强度和刚度的同时提高塑性和中子吸收性能,使材料易于进行后续的塑性加工过程。另一方面,相比于粉末冶金较长时间的球磨混粉工艺,通过添加中间合金的方式引入gd元素无需考虑润湿性问题并可快速将gd元素分散在al熔体当中。此外,b4c含量的减少使得复合材料易于通过液相复合法制备,有利于实现中子吸收材料的大规模和低成本制造。

20.本发明中采用的合金基体中主要的合金元素为al,mg和si,其中mg和si元素可形成mg2si相,mg2si相可固溶于铝基体中,使基体合金具有时效硬化功能。少量cu元素的添加可以提高基体合金的强度,又不会使其耐蚀性有明显的降低。该基体合金具有较好的塑性和极佳的加工性能以及良好的耐蚀性能。

21.本发明中使用的超声振幅杆为nb

‑

zr合金材质,其较传统ti合金在铝熔体内具有更加稳定(铌在铝熔体内的溶解度极低),可有效避免在铝熔体内引入其它合金元素。

附图说明

22.说明书附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

23.图1为实施例1中采用al

‑

b4c

‑

k2tif6反应体系制备的al

‑

b4c中间合金低倍(a)和高倍(b)微观组织照片。

24.图2为实施例1中制备al

‑

gd中间合金微观组织照片。

25.图3为实施例1中制备得到的al基中子吸收材料的低倍(a)和高倍(b)微观组织照片。

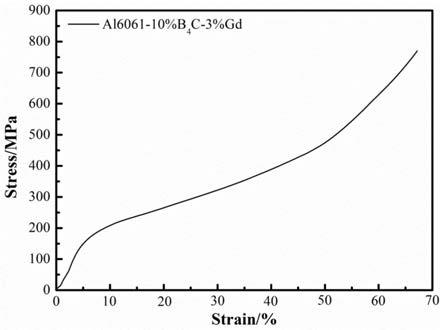

26.图4为实施例1中制备得到的al基中子吸收材料的压缩性能图。

具体实施方式

27.下面对本发明做详细介绍:

28.一种新型易变形钆/碳化硼/铝中子吸收材料的制备方法,本发明首先利用超声辅助液相复合法制备出颗粒分散均匀,界面干净整洁的al

‑

b4c中间合金。再将纯al熔化,然后

将金属gd加入至al熔体当中,并辅以超声搅拌处理,制备得到al

‑

gd中间合金。以al

‑

b4c和al

‑

gd中间合金、al及合金元素为原料,或以al

‑

b4c和al

‑

gd中间合金以及al为原料,通过中间合金稀释法将b4c颗粒与gd引入铝(合金)基体内,并辅以超声搅拌,而后浇注到模具内,从而获得组织均匀的新型易变形钆/碳化硼/铝中子吸收材料。

29.具体包括以下步骤:

30.步骤1:将助熔剂(k2tif6或k2zrf6)和b4c粉按照1:2

‑

3:2的质量比混合,而后加入到700

‑

850℃的纯铝熔体内,并辅以超声搅拌处理,去除熔体表面液态熔盐杂质,浇注后制备得到颗粒分散均匀,界面干净整洁的al

‑

b4c中间合金,所得到的al

‑

b4c中间合金中b4c颗粒的质量分数≤15%。

31.步骤2:将纯al熔化,然后将金属gd加入至al熔体当中,并辅以超声搅拌处理,制备得到al

‑

gd中间合金,所得到的al

‑

gd中间合金中gd的质量分数≤25%;

32.步骤3:以al、合金元素以及步骤1和步骤2所制得的al

‑

b4c和al

‑

gd中间合金为原料,随后将原料在700

‑

800℃熔化并加入合金元素,所述合金元素为si,mg和cu(铸造、变形铝合金常用合金元素,其他合金元素也适用),熔化过程中辅以超声搅拌处理分散颗粒,得到组织均匀的钆/碳化硼/铝中子吸收材料。通过调控原料比例,使得最终制备的中子吸收材料中b4c的质量分数≤10%,gd的质量分数≤3%。

33.步骤1

‑

3中采用的超声辅助搅拌的加入方式为:将材质为nb

‑

zr合金的超声振幅杆浸入熔体内,超声处理时间为5

‑

10min,超声功率为0.5

‑

1.5kw,步骤1中控制助熔剂的种类和添加量可制备具有不同界面层的al

‑

b4c中间合金,并可通过控制b4c颗粒的添加量制备不同b4c含量的al

‑

b4c中间合金。步骤2中通过控制gd的添加量制备不同gd含量的al

‑

gd中间合金。步骤3中通过控制al

‑

b4c和al

‑

gd中间合金的添加量可制备不同b4c和gd含量的钆/碳化硼/铝中子吸收材料。

34.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

35.以下详细说明均是实施例的说明,旨在对本发明提供进一步的详细说明。除非另有指明,本发明所采用的所有技术术语与本技术所属领域的一般技术人员的通常理解的含义相同。本发明所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本发明的示例性实施方式。

36.实施例1

37.步骤1:将k2tif6、b4c粉按照质量比1:1进行混料,充分混合后,然后加入到温度为800℃的纯铝熔体内,同时将nb

‑

zr合金超声振幅杆浸入熔体内,采用搅拌式引入超声,超声处理5min,超声功率为1.0kw,去除熔体表面液态熔盐杂质,浇注后得到al

‑

b4c中间合金,使得到的al

‑

b4c中间合金中b4c颗粒的质量分数为12%(al

‑

12b4c)。

38.步骤2:将纯al在750℃熔化,然后将金属gd加入至al熔体当中,并超声搅拌处理5min,超声功率为1.0kw,浇注后得到al

‑

gd中间合金,所得到的al

‑

gd中间合金中gd的质量分数为25%(al

‑

25gd)。

39.步骤3:以纯al,al

‑

12b4c和al

‑

25gd为原料,将原料在750℃熔化,随后同时加入mg,si和cu三种元素,使mg,si和cu三种合金元素的添加量为钆/碳化硼/铝中子吸收材料质量的0.8%,0.4%和0.15%,超声搅拌处理5min,超声功率为1.0kw,随后浇注到铸铁模具

中,凝固后获得钆/碳化硼/铝中子吸收材料,使最终得到的中子吸收材料中b4c的质量分数为5%,gd的质量分数为3%。

40.图1(a)和(b)分别为采用al

‑

b4c

‑

k2tif6反应体系制备的al

‑

12b4c中间合金的低倍和高倍微观组织照片,从中可以看出b4c颗粒均匀的分散在al基体当中,且b4c颗粒表面被一层连续致密的tib2层包裹,无明显的界面反应产物生成。

41.图2为制备al

‑

25gd中间合金微观组织照片。

42.图3(a)和(b)分别为采用重熔稀释法制备的al基中子吸收材料的低倍和高倍微观组织照片,b4c颗粒和块状富gd相均匀分布在al基体中。

43.图4为al基中子吸收材料的压缩性能图,可以看到此材料具有良好的塑性变形能力。

44.实施例2

45.步骤1:将k2tif6、b4c粉按照质量比1:2进行混料,充分混合后,然后加入到温度为850℃的纯铝熔体内,同时将nb

‑

zr合金超声振幅杆浸入熔体内,采用搅拌式引入超声,超声处理5min,超声功率为1.2kw,去除熔体表面液态熔盐杂质,浇注后得到al

‑

b4c中间合金,使得到的al

‑

b4c中间合金中b4c颗粒的质量分数为15%(al

‑

15b4c)

46.步骤2:将纯al在750℃熔化,然后将金属gd加入至al熔体当中,并超声搅拌处理5min,超声功率为1.2kw,浇注后得到al

‑

gd中间合金,所得到的al

‑

gd中间合金中gd的质量分数为20%(al

‑

20gd)。

47.步骤3:以纯al,al

‑

15b4c和al

‑

20gd为原料,将原料在750℃熔化,随后同时加入mg,si和cu三种元素,使mg,si和cu三种合金元素的添加量为钆/碳化硼/铝中子吸收材料质量的1%,0.6%和0.25%,超声搅拌处理5min,超声功率为1.2kw,随后浇注到铸铁模具中,凝固后获得钆/碳化硼/铝中子吸收材料,使最终得到的中子吸收材料中b4c的质量分数为10%,gd的质量分数为1%。

48.实施例3

49.步骤1:将k2tif6、b4c粉按照质量比3:2进行混料,充分混合后,然后加入到温度为700℃的纯铝熔体内,同时将nb

‑

zr合金超声振幅杆浸入熔体内,采用搅拌式引入超声,超声处理10min,超声功率为1.5kw,去除熔体表面液态熔盐杂质,浇注后得到al

‑

b4c中间合金,使得到的al

‑

b4c中间合金中b4c颗粒的质量分数为12%(al

‑

12b4c)。

50.步骤2:将纯al在750℃熔化,然后将金属gd加入至al熔体当中,并超声搅拌处理5min,超声功率为1.5kw,浇注后得到al

‑

gd中间合金,所得到的al

‑

gd中间合金中gd的质量分数为25%(al

‑

25gd)。

51.步骤3:以纯al,al

‑

12b4c和al

‑

25gd为原料,将原料在750℃熔化,随后同时加入mg,si和cu三种元素,使mg,si和cu三种合金元素的添加量为钆/碳化硼/铝中子吸收材料质量的1.2%,0.8%和0.4%,超声搅拌处理5min,超声功率为1.5kw,随后浇注到铸铁模具中,凝固后获得钆/碳化硼/铝中子吸收材料,使最终得到的中子吸收材料中b4c的质量分数为10%,gd的质量分数为2%。

52.实施例4

53.步骤1:将k2tif6、b4c粉按照质量比1:1进行混料,充分混合后,然后加入到温度为800℃的纯铝熔体内,同时将nb

‑

zr合金超声振幅杆浸入熔体内,采用搅拌式引入超声,超声

处理10min,超声功率为0.5kw,去除熔体表面液态熔盐杂质,浇注后得到al

‑

b4c中间合金,使得到的al

‑

b4c中间合金中b4c颗粒的质量分数为12%(al

‑

12b4c)。

54.步骤2:将纯al在750℃熔化,然后将金属gd加入至al熔体当中,并超声搅拌处理10min,超声功率为0.5kw,浇注后得到al

‑

gd中间合金,所得到的al

‑

gd中间合金中gd的质量分数为25%(al

‑

25gd)。

55.步骤3:以纯al,al

‑

12b4c和al

‑

25gd为原料,将原料在750℃熔化,随后同时加入mg,si和cu三种元素,使mg,si和cu三种合金元素的添加量为钆/碳化硼/铝中子吸收材料质量的1.2%,0.6%和0.25%,超声搅拌处理10min,超声功率为0.5kw,随后浇注到铸铁模具中,凝固后获得钆/碳化硼/铝中子吸收材料,使最终得到的中子吸收材料中b4c的质量分数为10%,gd的质量分数为3%。

56.实施例5

57.步骤1:将k2zrf6、b4c粉按照质量比1:1进行混料,充分混合后,然后加入到温度为800℃的纯铝熔体内,同时将nb

‑

zr合金超声振幅杆浸入熔体内,采用搅拌式引入超声,超声处理5min,超声功率为1.0kw熔体表面液态熔盐杂质,浇注后得到al

‑

b4c中间合金,使得到的al

‑

b4c中间合金中b4c颗粒的质量分数为12%(al

‑

12b4c)。

58.步骤2:将纯al在750℃熔化,然后将金属gd加入至al熔体当中,并超声搅拌处理10min,超声功率为1.0kw,浇注后得到al

‑

gd中间合金,所得到的al

‑

gd中间合金中gd的质量分数为25%(al

‑

25gd)。

59.步骤3:以纯al,al

‑

12b4c和al

‑

25gd为原料,将原料在750℃熔化,随后同时加入mg,si和cu三种元素,使mg,si和cu三种合金元素的添加量为钆/碳化硼/铝中子吸收材料质量的1.2%,0.6%和0.25%,超声搅拌处理10min,超声功率为1.0kw,随后浇注到铸铁模具中,凝固后获得钆/碳化硼/铝中子吸收材料,使最终得到的中子吸收材料中b4c的质量分数为10%,gd的质量分数为3%。

60.以上所述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。