一种硫化钼

‑

氮化钼复合材料及其制备方法和应用

技术领域

1.本发明涉及电极材料技术领域,尤其涉及一种硫化钼

‑

氮化钼复合材料及其制备方法和应用。

背景技术:

2.随着近年来可携带式设备、电动汽车、智能电网的蓬勃发展,人们对有着更高能量密度和持续稳定储能表现的新一代储能设备的要求也日渐急迫。传统商用锂离子电池在近几十年来不断发展,已经接近理论容量,其能量密度提升已至瓶颈。相对于常见锂离子电池电极材料(脱锂状态下,li

1/2

coo2:142mah

·

g

‑1、li0fepo4:178mah

·

g

‑1),活性物质硫有着非常高的理论容量(1675mah

·

g

‑1)和能量密度(2600w

·

h

·

kg

‑1),并且在自然界中含量丰富、制备成本相对较低、对环境无害,因此新兴的锂硫电池被认为是锂离子电池最有潜力的替代品之一。锂硫电池主要由锂金属负极、隔膜、电解液和含硫材料正极共同组成,通过锂、硫、多硫化锂的相互转化实现能量的储存与释放,其理论放电电压为2.287v,分别于2.3v和2.1v附近有两个明显的放电平台,于2.2v~2.5v有一个较长的充电平台。

3.然而,由于硫和其反应产物具有较差的导电性、循环过程中硫体积的显著变化以及硫的反应中间产物多硫化锂(li2s

x

,x=4

‑

8)不断溶解和“穿梭”带来的活性物质持续损失等问题,极大损害了锂硫电池的高倍率性能和循环稳定性,阻碍了锂硫电池潜力的充分发挥。

4.为了解决这些问题,研究人员分别从电解液、锂负极和隔膜等多个方向做出了努力。其中,最主要的研究思路还是直接针对锂硫电池的正极材料的改性。2009年,nazar等人(ji x,lee k t,nazar l f.a highly ordered nanostructured carbon

–

sulphur cathode for lithium

–

sulphur batteries[j].nature materials,2009,8(6):500

‑

6)将导电多孔碳框架应用于正极的构建,成功地限制了硫的运动,实现了1320ma

·

h

·

g

‑1的高容量。引发了使用碳骨架改性硫正极的热潮,常使用的有碳球壳、碳管、碳纳米棒和石墨烯等。虽然碳骨架具有良好的导电性,并能够通过多孔或多管形貌对硫及多硫化锂进行一定的约束,但是由于碳材料的非极性表面与极性的多硫化锂之间相互作用微弱,因此束缚作用不够显著,对性能的提升效果有限,并且复杂的形貌也让电池在高放电倍率下的电化学性能打了一定折扣。

[0005]

近年来,研究人员将目光投向了过渡金属硫化物。过渡金属硫化物有着较强的极性,通过li

‑

s的偶极

‑

偶极作用和s

‑

s的电荷转移作用,提供了强度合适的、有效的吸附,既不会像碳材料一样无法充分固定多硫化锂,也不会像金属氧化物一样由于过强的作用力导致多硫化锂构型遭到破坏;过渡金属硫化物具有相对较好的导电性,可以明显提升正极材料导电性并降低反应过程中的电荷转移电阻;另外,过渡金属硫化物还具有明显的电催化作用,常通过边缘和缺陷处的不饱和硫原子与多硫化锂的相互作用降低转化反应能垒,让可溶的多硫化锂快速转化为不溶的li2s2/li2s,有效抑制了“穿梭效应”,显著改善了锂硫电池的循环稳定性。可见,过渡金属硫化物是一类性能优异、颇具潜力的锂硫电池正极材料。

但由于部分过渡金属硫化物导电性仍不足以满足在大电流下快速反应的性能要求。

技术实现要素:

[0006]

本发明的目的在于提供了一种硫化钼

‑

氮化钼复合材料及其制备方法和应用,利用本发明所述的制备方法制备得到的硫化钼

‑

氮化钼复合材料可以在大电流密度下具有良好的循环和容量表现,即能够满足在大电流下快速反应的要求。

[0007]

为了实现上述发明目的,本发明提供以下技术方案:

[0008]

本发明提供了一种硫化钼

‑

氮化钼复合材料的制备方法,包括以下步骤:

[0009]

将七钼酸铵、硫脲、氯化钠和水混合后,进行冷冻处理,得到三维mos2前驱体粉末;

[0010]

将所述三维mos2前驱体粉末进行热处理,水洗,得到三维mos2;

[0011]

在通氨气的条件下,将所述三维mos2进行原位气体氮化处理,得到所述硫化钼

‑

氮化钼复合材料。

[0012]

优选的,所述冷冻处理的温度为

‑

35~

‑

50℃,时间为10~15h。

[0013]

优选的,所述热处理在保护气氛中进行;

[0014]

所述保护气氛中的保护气体的流量为60~90ml/min。

[0015]

优选的,所述热处理的温度为740~770℃,时间为45~90min。

[0016]

优选的,所述氨气的流量为15~25ml/min。

[0017]

优选的,所述原位气体氮化处理的温度为850~950℃,时间为25~35min。

[0018]

本发明还提供了上述技术方案所述的制备方法制备得到的硫化钼

‑

氮化钼复合材料,所述硫化钼

‑

氮化钼复合材料为蜂窝状的三维多孔结构;

[0019]

所述硫化钼

‑

氮化钼复合材料为硫化钼

‑

氮化钼异质结结构。

[0020]

优选的,所述硫化钼

‑

氮化钼复合材料中氮化钼的摩尔百分含量为22~32%。

[0021]

优选的,所述蜂窝状的三维多孔结构中多孔结构的壁厚为5~15nm。

[0022]

本发明还提供了上述技术方案所述的硫化钼

‑

氮化钼复合材料在锂硫电池中的应用。

[0023]

本发明提供了一种硫化钼

‑

氮化钼复合材料的制备方法,包括以下步骤:将七钼酸铵、硫脲、氯化钠和水混合后,进行冷冻处理,得到三维mos2前驱体粉末;将所述三维mos2前驱体粉末进行热处理,水洗,得到三维mos2;在通氨气的条件下,将所述三维mos2进行原位气体氮化处理,得到所述硫化钼

‑

氮化钼复合材料。所述制备过程中氯化钠为硫化钼骨架提供了生长支撑基底,避免了在成型过程中的自然坍缩堆叠;在原位气体氮化处理过程中引入的氮化钼对硫化钼中钼的价态进行了调控,提高了钼的化合物,加强了钼原子与多硫化锂中硫原子的作用强度,可以有利于最终制备得到的硫化钼

‑

氮化钼复合材料在充放电过程中多硫化锂的转换过程。

[0024]

本发明还提供了上述技术方案所述的制备方法制备得到的硫化钼

‑

氮化钼复合材料,所述硫化钼

‑

氮化钼复合材料为蜂窝状的三维多孔结构;所述硫化钼

‑

氮化钼复合材料为硫化钼

‑

氮化钼异质结结构。所述三维多孔结构具有更大的比表面积,有利于提高对硫、多硫化锂的吸附位点及电化学催化硫化锂转换过程的活性位点的质量密度,有助于促进电池循环中迟缓的化学转换过程,提升锂硫电池的循环稳定性;同时所述硫化钼

‑

氮化钼异质结结构,提升了单个位点对于多硫化锂转化过程的电催化能力,提升了材料整体的电导率,

有助于其在大电流密度下的循环及容量表现。

附图说明

[0025]

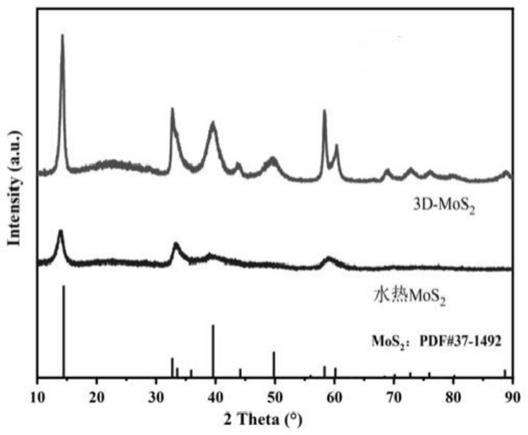

图1为实施例1制备得到的三维mos2和对比例1制备得到的硫化钼的xrd图;

[0026]

图2为实施例1制备得到的三维mos2和所述硫化钼

‑

氮化钼复合材料的xrd图;

[0027]

图3为实施例1制备得到的所述硫化钼

‑

氮化钼复合材料的xps survey谱图;

[0028]

图4为实施例1制备得到的所述硫化钼

‑

氮化钼复合材料的sem图;

[0029]

图5为实施例1制备得到的所述硫化钼

‑

氮化钼复合材料的tem图;

[0030]

图6为实施例1制备得到的所述硫化钼

‑

氮化钼复合材料的hr

‑

tem图;

[0031]

图7为实施例1制备得到的三维mos2和所述硫化钼

‑

氮化钼复合材料的等温吸附测试图;

[0032]

图8为实施例1所述硫化钼

‑

氮化钼复合材料制备得到的c2025纽扣电池的cv曲线;

[0033]

图9为实施例1所述硫化钼

‑

氮化钼复合材料制备得到的c2025纽扣电池的倍率循环性能曲线;

[0034]

图10为实施例1所述硫化钼

‑

氮化钼复合材料制备得到的c2025纽扣电池的充放电循环性能曲线;

[0035]

图11为将对比例1~2制备得到的硫化钼、实施例1制备得到的三维mos2和所述硫化钼

‑

氮化钼复合材料在相同重量下的数码照片;

[0036]

图12为实施例1制备得到的三维mos2和所述硫化钼

‑

氮化钼复合材料的电导率对比图;

[0037]

图13为实施例2所述硫化钼

‑

氮化钼复合材料在不同放大倍数下的sem图;

[0038]

图14为实施例2所述硫化钼

‑

氮化钼复合材料的hr

‑

tem图;

[0039]

图15为实施例2所述硫化钼

‑

氮化钼复合材料的xps n1s高分辨图谱;

[0040]

图16为实施例2所述硫化钼

‑

氮化钼复合材料制备得到的c2025纽扣电池在1c的电流密度下的循环性能曲线;

[0041]

图17为实施例3所述硫化钼

‑

氮化钼复合材料的sem图;

[0042]

图18为实施例3所述三维mos2和所述硫化钼

‑

氮化钼复合材料的拉曼图谱;

[0043]

图19为实施例3所述硫化钼

‑

氮化钼复合材料制备得到的c2025纽扣电池分别在1ma

·

cm

‑2和2ma

·

cm

‑2的电流密度下的循环性能曲线;

[0044]

图20为对比例1所述h

‑

mos2在不同放大倍数下的sem图;

[0045]

图21为对比例2所述p

‑

mos2在不同放大倍数下的sem图;

[0046]

图22为实施例1所述三维硫化钼、硫化钼

‑

氮化钼复合材料和对比例2所述硫化钼制备得到的c2025纽扣电池的倍率性能曲线;

[0047]

图23为实施例1所述三维硫化钼、硫化钼

‑

氮化钼复合材料和对比例2所述硫化钼制备得到的c2025纽扣电池的循环性能曲线。

具体实施方式

[0048]

本发明提供了一种硫化钼

‑

氮化钼复合材料的制备方法,包括以下步骤:

[0049]

将七钼酸铵、硫脲、氯化钠和水混合后,进行冷冻处理,得到三维mos2前驱体粉末;

[0050]

将所述三维mos2前驱体粉末进行热处理,水洗,得到三维mos2;

[0051]

在通氨气的条件下,将所述三维mos2进行原位气体氮化处理,得到所述硫化钼

‑

氮化钼复合材料。

[0052]

在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

[0053]

本发明将七钼酸铵、硫脲、氯化钠和水混合后,进行冷冻处理,得到三维mos2前驱体粉末。

[0054]

在本发明中,所述七钼酸铵优选为四水合七钼酸铵。在本发明中,所述七钼酸铵的纯度优选>99%。

[0055]

在本发明中,所述硫脲的纯度优选>99%。

[0056]

在本发明中,所述七钼酸铵中的钼和所述硫脲中的硫的摩尔量之比优选为1:(2.1~2.4),更优选为1:2.2。

[0057]

在本发明中,所述七钼酸铵和氯化钠的质量比优选为(0.7~1.6):10,更优选为(0.75~0.85):10。在本发明中,所述氯化钠的纯度优选>99%。

[0058]

在本发明中,所述氯化钠为模板盐,为形成孔洞三维结构提供支撑。

[0059]

在本发明中,所述氯化钠和水的质量比优选为1:(6.5~8.5),更优选为1:(7.0~8.0),最优选为1:7.5。在本发明中,所述水优选为去离子水。

[0060]

在本发明中,所述混合优选在搅拌的条件下进行,所述搅拌的时间优选为1~5h,更优选为2~4h。本发明对所述搅拌的转速没有任何特殊的限定,采用本领域技术人员熟知的转速进行即可。

[0061]

在本发明中,所述冷冻处理的温度优选为

‑

35~

‑

50℃,更优选为

‑

40~

‑

50℃;时间优选为10~15h,更优选为13~15h。

[0062]

在本发明中,所述冷冻处理的作用是使溶解的模板盐nacl、七钼酸铵、硫脲先后析出,形成七钼酸铵、硫脲结晶包裹nacl颗粒的微观形貌,利于后期反应与三维形貌的形成。

[0063]

所述冷冻处理完成后,本发明还优选包括干燥,所述干燥优选为真空干燥;所述真空干燥的真空度优选为1~30pa,更优选为1~10pa,最优选为1~5pa;温度优选为0~35℃,更优选为0~20℃;时间优选为48~54h,更优选为50~54h。

[0064]

得到三维mos2前驱体粉末后,本发明将所述三维mos2前驱体粉末进行热处理,水洗,得到三维mos2。

[0065]

在本发明中,所述热处理优选在保护气氛中进行,所述保护气氛中的保护气体的流量优选为60~90ml/min,更优选为65~85ml/min,最优选为70~80ml/min。在本发明中,所述保护气氛优选为惰性气氛,更优选为氩气气氛。

[0066]

在本发明中,所述热处理的温度优选为740~770℃,更优选为750~760℃;时间优选为45~90min,更优选为50~80min,最优选为60~70min。

[0067]

在本发明中,所述热处理优选在管式炉中进行。

[0068]

所述热处理完成后,本发明还优选包括冷却;本发明对所述冷却的过程没有任何特殊的限定,采用本领域技术人员熟知的冷却过程冷却至室温即可。

[0069]

在本发明中,所述水洗优选在搅拌的条件下进行;所述搅拌的时间优选≥30min。在本发明中,所述水洗的作用是去除氯化钠。

[0070]

所述水洗完成后,本发明还优选包括依次进行的抽滤和干燥。在本发明中,所述抽

滤的过程中优选采用去离子水进行抽滤清洗;所述干燥优选为烘干。

[0071]

得到三维mos2后,本发明在通氨气的条件下,将所述三维mos2进行原位气体氮化处理,得到所述硫化钼

‑

氮化钼复合材料。

[0072]

进行所述原位气体氮化处理前,本发明优选先在通氩气的条件下,将所述三维mos2加热至所述原位气体氮化处理的温度。在本发明中,所述氩气的流速优选为20~80ml/min,更优选为30~60ml/min,最优选为40~50ml/min。

[0073]

在本发明中,所述氨气的流量优选为15~25ml/min,更优选为18~22ml/min,最优选为20ml/min。

[0074]

在本发明中,所述原位气体氮化处理的温度优选为850~950℃,更优选为890~910℃;时间优选为25~35min,更优选为28~32min,最优选为30min。

[0075]

所述原位气体氮化处理完成后,本发明优选在氩气气氛中进行降温;本发明对所述降温的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

[0076]

本发明还提供了上述技术方案所述的制备方法制备得到的硫化钼

‑

氮化钼复合材料,所述硫化钼

‑

氮化钼复合材料为蜂窝状的三维多孔结构;

[0077]

所述硫化钼

‑

氮化钼复合材料为硫化钼

‑

氮化钼异质结结构。

[0078]

在本发明中,所述硫化钼

‑

氮化钼复合材料中氮化钼的摩尔百分含量优选为22%~32%,更优选为26%~30%。

[0079]

在本发明中,所述硫化钼

‑

氮化钼复合材料中硫化钼优选为稳定半导体态硫化钼(2h

‑

mos2)。

[0080]

在本发明中,所述蜂窝状的三维多孔结构中多孔结构的壁厚优选为5~15nm,更优选为10nm。

[0081]

本发明还提供了上述技术方案所述的硫化钼

‑

氮化钼复合材料在锂硫电池中的应用。本发明对所述应用的方法没有任何特殊的限定,采用本领域技术人员熟知的方法进行应用即可。

[0082]

下面结合实施例对本发明提供的硫化钼

‑

氮化钼复合材料及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0083]

实施例1

[0084]

将0.75g四水合七钼酸铵、0.75g硫脲、10g氯化钠和75g去离子水混合搅拌3h,

‑

45℃冷冻12h后,在16pa的真空环境中干燥50h,得到三维mos2前驱体粉末;

[0085]

将3.5g所述三维mos2前驱体粉末置于刚玉烧舟中后,置于管式炉中,在氩气气氛(氩气流量为80ml/min)中,750℃保温60min,降至室温,采在去离子水中搅拌2h进行清洗,用去离子水进行抽滤清洗,烘干,得到三维mos2(记为3d

‑

mos2);

[0086]

将所述三维mos2置于管式炉中,通氩气(流量为60ml/min)并在氩气气氛中加热至900℃后,关闭氩气,通氨气(流量为20ml/min)并在氨气气氛中保温30min,关闭氨气,通氩气,降温,得到所述硫化钼

‑

氮化钼复合材料(记为3d

‑

mos2‑

mon,氮化钼的摩尔百分含量为27%)。

[0087]

对比例1

[0088]

将0.75g四水合七钼酸铵、0.75g硫脲、10g氯化钠和75g去离子水混合搅拌3h,再全部转移至100ml的不锈钢水热釜中。将水热釜置于烘箱内,升温至220℃,保温18小时,待自

然冷却后,采在去离子水中搅拌2h进行清洗,用去离子水进行抽滤清洗,烘干,得到水热mos2(记为h

‑

mos2);

[0089]

图20为所述h

‑

mos2在不同放大倍数下的sem图,由图20可知,所述h

‑

mos2由大量小片团聚塌缩产生,过于致密,比表面积小,反应活性位点少。

[0090]

对比例2

[0091]

将0.75g四水合七钼酸铵、0.75g硫脲和75g去离子水混合搅拌3h,

‑

45℃冷冻12h后,在16pa的真空环境中干燥50h,得到mos2前驱体粉末;

[0092]

将3.5g所述二维mos2前驱体粉末置于刚玉烧舟中后,置于管式炉中,在氩气气氛(氩气流量为80ml/min)中,750℃保温60min,降至室温,采在去离子水中搅拌2h进行清洗,用去离子水进行抽滤清洗,烘干,得到无盐模板制备的mos2(记为p

‑

mos2);

[0093]

图21为所述p

‑

mos2在不同放大倍数下的sem图,由图21可知,所述p

‑

mos2为块体材料,形貌塌缩,比表面积小。

[0094]

测试例1

[0095]

将实施例1制备得到的三维mos2和对比例1制备得到的硫化钼进行xrd测试,测试结果如图1所示,由图1可知,实施例1制备得到的硫化钼的峰更尖锐明显,展宽更小,说明结晶度更高;

[0096]

将实施例1制备得到的三维mos2和所述硫化钼

‑

氮化钼复合材料进行xrd测试,测试结果如图2所示,由图2可知,经过氮化处理后的硫化钼的特征峰峰位和峰强都没有明显的变化,说明硫化钼保留较好,而新出现了的mon的特征峰,证明了mon的成功引入;

[0097]

将实施例1制备得到的所述硫化钼

‑

氮化钼复合材料进行xps测试,测试结果如图3所示,由图3可知,所述硫化钼

‑

氮化钼复合材料中硫化钼和氮化钼同时存在;

[0098]

将实施例1制备得到的所述硫化钼

‑

氮化钼复合材料进行sem测试,测试结果如图4所示,其中图4为所述硫化钼

‑

氮化钼复合材料在不同放大倍率下的sem图,由图4可知,所述硫化钼

‑

氮化钼复合材料呈三维蜂窝状形貌,多孔薄壁,壁厚为10nm;

[0099]

将实施例1制备得到的所述硫化钼

‑

氮化钼复合材料进行tem测试,测试结果如图5所示,所述图5佐证了由图4得到的结论,即所述硫化钼

‑

氮化钼复合材料的多孔形貌;

[0100]

将实施例1制备得到的所述硫化钼

‑

氮化钼复合材料进行hr

‑

tem测试,测试结果如图6所示,由图6可知,硫化钼和氮化钼同时存在;

[0101]

将实施例1制备得到的三维mos2和所述硫化钼

‑

氮化钼复合材料进行等温吸附测试,测试结果如图7

‑

a所示;将实施例1制备得到的三维mos2和硫化钼

‑

氮化钼复合材料进行压汞测试,测试结果如图7

‑

b所示,其中图7

‑

b为所述硫化钼

‑

氮化钼复合材料的,图7

‑

c为所述三维mos2和所述硫化钼

‑

氮化钼复合材料的孔径分布曲线(1~100nm),图7

‑

d为所述硫化钼

‑

氮化钼复合材料的孔径分布曲线(1~10000nm);由图7可知,所述硫化钼

‑

氮化钼复合材料的比表面积为20.9m2·

g

‑1,总孔面积为23.5m2·

g

‑1,孔隙率为95%,骨架密度3.4gcm

‑3,堆积密度0.17gcm

‑3。孔径主要分布在1~10nm(由前驱体分解放出气体造成)和1~4μm(由nacl模板造成),有利于增加对多硫化锂的吸附和物理阻碍多硫化锂的扩散;

[0102]

图11为将对比例1~2制备得到的硫化钼、实施例1制备得到的三维mos2和所述硫化钼

‑

氮化钼复合材料在相同重量下的数码照片,由图11可知,添加氯化钠作为模板剂制备得到的硫化钼比表面积增大,疏松多孔,堆积密度大大减小;

[0103]

图12为实施例1制备得到的三维mos2和所述硫化钼

‑

氮化钼复合材料的电导率对比图,由图12可知,随着氮化钼的引入,电导率明显增加,增加幅度接近100%,为锂硫电池中复杂的转化反应提供了快速锂离子通道,改善了反应动力学,可提升电池的倍率性能,即在快充放电下的性能表现。

[0104]

测试例2

[0105]

按照质量比7:3,将实施例1制备得到的三维硫化钼、硫化钼

‑

氮化钼复合材料或对比例1制备得到的硫化钼与硫粉混合,并在酒精中充分搅拌4h混匀,40℃真空烘干,将得到的混合粉末置于刚玉方舟中,在氩气保护下于管式炉中155℃保温加热12小时,待其冷却至室温后,将剩余混合粉末与super p、pvdf按照质量比8:1:1混合,再加入适量n

‑

甲基

‑2‑

吡咯烷酮(nmp),搅拌4小时混匀。将混匀的黑色浆液转移涂布于铝箔上,60℃真空干燥5小时。将已涂布铝箔切制为半径10mm的正极电极片,以锂金属薄片为负极,以介孔聚丙烯膜为隔膜(celgard 2400),加入30μl溶解有1m双三氟甲基磺酰亚胺锂(litfsi)和1%lino3的1,3

‑

二氧戊环(1,3

‑

dioxolane,dol)和甲缩醛(dimethoxymethane,dme)的混合溶液作为电解质,于手套箱中装配为c2025纽扣电池,手套箱中填充氩气,使水和氧气的含量均小于0.1ppm。

[0106]

将实施例1所述硫化钼

‑

氮化钼复合材料制备得到的c2025纽扣电池进行cv扫描,得到的cv曲线如图8所示,由图8可知,负扫过程中对应的位于2.31v和2.06v的两个峰分别代表着s8向长链多硫化锂的转化和多硫化锂向在电解液中不可溶的li2s2/li2s转化的过程,而在正扫过程中出现的峰位为2.31v和2.36v的两个峰则分别对应着li2s2/li2s再度溶解和多硫化锂向s的转化。通常在正扫范围内,两反应对应的电位十分相近,仅表现为单一峰,但在本发明中,li2s2/li2s的分解对应的电位降低,且对应电流较大,因此体现出两个峰。这说明li2s2/li2s的分解所需要的能量减小,并且反应发生迅速,充分证实了mon对li2s2/li2s转化反应的电催化作用,避免了不溶反应产物对锂离子扩散通道的阻塞,从整体上提升了电池反应速率。同时在反应电位以外,图线基本重合,证明基本没有副反应的发生。

[0107]

将实施例1所述硫化钼

‑

氮化钼复合材料制备得到的c2025纽扣电池在新威电池测试系统对电池于相对于li

/li电压2.8v至1.8v之间、不同充放电倍率(0.1c、0.2c、0.5c、1c、2c、3c和4c)下进行恒电流充放电测试,测试结果如图9所示,由图9可知,在0.1c、0.2c、0.5c、1c、2c、3c、4c的放电倍率下,电池容量分别保持1068、878、742、665、587、495、461mah g

‑1的高容量,证明电极材料的导电性良好,电池中各类转化反应发生快速,可以在大的电流密度下仍保持较好的容量表现,体现出了3d

‑

mos2‑

mon优良的导电性和优异的电催化性能;

[0108]

将实施例1所述硫化钼

‑

氮化钼复合材料制备得到的c2025纽扣电池在新威电池测试系统中先在0.1c的倍率下活化1圈,然后在0.2c的倍率下进行充放电循环测试,测试结果如图10所示,由图10可知,在0.1c倍率下进行电极材料活化时,电池首圈放电比容量为1361ma

·

h

·

g

‑1,此后,在0.2c下循环200圈(约1000小时),比容量仍剩余705ma

·

h

·

g

‑1;

[0109]

图22为实施例1所述三维硫化钼、硫化钼

‑

氮化钼复合材料和对比例2所述硫化钼制备得到的c2025纽扣电池的倍率性能曲线;图23为实施例1所述三维硫化钼、硫化钼

‑

氮化钼复合材料和对比例2所述硫化钼制备得到的c2025纽扣电池的循环性能曲线,由图22和23可知,不论是在逐渐变大的倍率下的性能保持率还是在大电流下的循环寿命,实施例1所述

的硫化钼

‑

氮化钼复合材料都远强于所述三维硫化钼和对比例1制备的硫化钼。

[0110]

实施例2

[0111]

将0.74g四水合七钼酸铵、0.76g硫脲、10g氯化钠和75g去离子水混合搅拌3.5h,

‑

45℃冷冻12h后,在7pa的真空环境中干燥48h,得到三维mos2前驱体粉末;

[0112]

将3.7g所述三维mos2前驱体粉末置于刚玉烧舟中后,置于管式炉中,在氩气气氛(氩气流量为80ml/min)中,750℃保温60min,降至室温,采在去离子水中搅拌4h进行清洗,用去离子水进行抽滤清洗,烘干,得到三维mos2;

[0113]

将所述三维mos2置于管式炉中,通氩气(流量为60ml/min)并在氩气气氛中加热至900℃后,关闭氩气,通氨气(流量为18ml/min)并在氨气气氛中保温35min,关闭氨气,通氩气,降温,得到所述硫化钼

‑

氮化钼复合材料(氮化钼的摩尔百分含量为30%);

[0114]

图13为所述硫化钼

‑

氮化钼复合材料在不同放大倍数下的sem图,由图13可知,所述硫化钼

‑

氮化钼复合材料呈三维蜂窝状形貌,多孔薄壁,壁厚约为7nm;

[0115]

图14为所述硫化钼

‑

氮化钼复合材料的hr

‑

tem图,由图14可知,硫化钼和氮化钼同时存在,且两者形成异质结结构;

[0116]

图15为所述硫化钼

‑

氮化钼复合材料的xps n1s高分辨图谱,由图15可知,所述氮化钼的摩尔百分含量为28%;

[0117]

参考测试例2制备得到c2025纽扣电池,将所述c2025纽扣电池在1c的电流密度下进行循环性能测试,测试结果如图16所示,由图16可知,在1c的大电流下循环500圈(约400小时),电池比容量由833ma

·

h

·

g

‑1衰减为369ma

·

h

·

g

‑1,比容量可以保持初始比容量的44%,平均每圈容量仅衰减0.11%,体现出了对穿梭效应较好的抑制作用。

[0118]

实施例3

[0119]

将1.50g四水合七钼酸铵、1.48g硫脲、10g氯化钠和75g去离子水混合搅拌3h,

‑

45℃冷冻12h后,在10pa的真空环境中干燥52h,得到三维mos2前驱体粉末;

[0120]

将3.4g所述三维mos2前驱体粉末置于刚玉烧舟中后,置于管式炉中,在氩气气氛(氩气流量为80ml/min)中,750℃保温120min,降至室温,采在去离子水中搅拌6h进行清洗,用去离子水进行抽滤清洗,烘干,得到三维mos2;

[0121]

将所述三维mos2置于管式炉中,通氩气(流量为60ml/min)并在氩气气氛中加热至900℃后,关闭氩气,通氨气(流量为22ml/min)并在氨气气氛中保温30min,关闭氨气,通氩气,降温,得到所述硫化钼

‑

氮化钼复合材料(氮化钼的摩尔百分含量为26%);

[0122]

图17为所述硫化钼

‑

氮化钼复合材料的sem图,由图17可知,所述硫化钼

‑

氮化钼复合材料呈三维蜂窝状形貌,多孔薄壁,壁厚约为12nm,且随着保温时间的加长,仍具有良好的三维形貌;

[0123]

图18为所述三维mos2和所述硫化钼

‑

氮化钼复合材料的拉曼图谱,由图18可知,氮化前后,硫化钼持续存在;

[0124]

参考测试例2制备得到c2025纽扣电池,将所述c2025纽扣电池分别在1ma

·

cm

‑2和2ma

·

cm

‑2的电流密度下进行充放电测试,测试结果如图19所示,由图19可知,当其硫含量达到65wt%,硫的负载量提升到2mg

·

cm

‑2的大载量之后,在2ma

·

cm

‑2的电流密度下仍能保持在约700ma

·

h

·

g

‑1下稳定循环100次,平均每圈容量衰减只有0.069%。证明了3d

‑

mos2‑

mon对硫较好的亲和性,对锂硫电池中复杂的化学反应有较好的催化效果和良好的反应动力

学,有着良好的应用前景。

[0125]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。