1.本发明涉及资源回收技术领域,尤其是涉及一种从锂离子电池中回收石墨的方法及其应用。

背景技术:

2.目前,针对锂离子电池资源回收主要大量集中在对其中经济价值较高的金属的回收,尤其集中在对于镍和钴的回收早已实现产业化,但是废旧锂离子电池的负极材料主要是石墨,石墨因其经济价值不如镍、钴、锂等,因此废旧锂离子电池中的石墨大部分都被丢弃处理或者作为燃料处理。这不仅造成资源的极大浪费,更会造成对环境的巨大污染。

3.因此,研究开发出一种能够从锂离子电池负极材料中回收高纯度石墨的回收方法,变得十分必要和迫切。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的第一目的在于提供一种从锂离子电池中回收石墨的方法,所述方法具有回收工艺简单、石墨的回收率高的优势。

6.本发明的第二目的在于提供一种上述从锂离子电池中回收石墨的方法的应用,所述从锂离子电池中回收石墨的方法可广泛应用于高纯度石墨的制备过程中。

7.为了实现本发明的上述目的,特采用以下技术方案:

8.本发明提供的一种从锂离子电池中回收石墨的方法,所述方法包括以下步骤:

9.(a)、将锂离子电池中的负极片分离,随后将负极片粉碎;

10.(b)、将粉碎后的负极片煅烧,以去除负极片上的粘结剂和导电剂,得到粉料a;

11.(c)、对粉料a进行风选,以去除铜金属;

12.(d)、将去除铜金属后的粉料a进行碱浸处理,得到溶液a;

13.(e)、过滤溶液a,随后进行洗涤、干燥,回收得到高纯度石墨。

14.进一步的,所述步骤(a)中的负极片主要从废旧锂离子电池中拆卸得到。

15.进一步的,所述步骤(a)中粉碎为将负极片粉碎至2~5

×

2~5cm的颗粒,优选为2

×

2cm的颗粒。

16.进一步的,所述步骤(b)中煅烧的温度为300

‑

700℃,时间为6~12h;

17.优选地,所述步骤(b)中煅烧的温度为600℃,时间为10h。

18.进一步的,所述步骤(c)中风选所采用的气流速度为0.8

‑

2.2m/s。

19.进一步的,所述步骤(c)中的风选替换为超声悬浮。

20.进一步的,所述步骤(d)中碱浸处理的碱浸液为氨水或强碱溶液,碱浸液的ph值为9

‑

13,碱浸处理的温度和时间分别为25

‑

80℃、4

‑

12h;

21.优选地,所述氨水为质量浓度3~15wt%的氨水,优选为5wt%的氨水;

22.优选地,所述强碱溶液包括氢氧化钠、强氧化钾、氢氧化钙或氢氧化钡中的至少一

种,优选为氢氧化钠。

23.进一步的,所述步骤(e)中干燥的温度为60~120℃,时间为6~24h。

24.进一步的,所述步骤(e)回收得到的高纯度石墨的纯度≥99%。

25.本发明提供的上述从锂离子电池中回收石墨的方法在制备高纯度石墨中的应用。

26.与现有技术相比,本发明的有益效果为:

27.本发明提供的从锂离子电池中回收石墨的方法,所述方法首先将锂离子电池中的负极片粉碎;随后将粉碎后的负极片煅烧,以去除负极片上的粘结剂和导电剂,得到粉料a;然后依次对粉料a进行风选和碱浸处理,以去除金属杂质;最后,过滤并干燥粉料,得到高纯度石墨。上述方法具有回收工艺简单、石墨的回收率高的优势。

28.本发明提供的从锂离子电池中回收石墨的方法可广泛应用于高纯度石墨的制备过程中。

具体实施方式

29.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.根据本发明的一个方面,一种从锂离子电池中回收石墨的方法,所述方法包括以下步骤:

31.(a)、将锂离子电池中的负极片分离,随后将负极片粉碎;

32.(b)、将粉碎后的负极片煅烧,以去除负极片上的粘结剂和导电剂,得到粉料a;

33.(c)、对粉料a进行风选,以去除铜金属;

34.(d)、将去除铜金属后的粉料a进行碱浸处理,得到溶液a;

35.(e)、过滤溶液a,随后进行干燥,回收得到高纯度石墨。

36.本发明提供的从锂离子电池中回收石墨的方法,所述方法首先将锂离子电池中的负极片粉碎;随后将粉碎后的负极片煅烧,以去除负极片上的粘结剂和导电剂,得到粉料a;然后依次对粉料a进行风选和碱浸处理,以去除金属杂质;最后,过滤并干燥粉料,得到高纯度石墨。上述方法具有回收工艺简单、石墨的回收率和纯度高的优势。

37.在本发明的一种优选实施方式中,所述步骤(a)中的负极片主要从废旧锂离子电池中拆卸得到。

38.在本发明的一种优选实施方式中,所述步骤(a)中粉碎为将负极片粉碎至2~5

×

2~5cm的颗粒,优选为2

×

2cm的颗粒。

39.作为一种优选的实施方式,上述将负极片粉碎的目的在于:1、粉碎过程中一部分石墨粉可以从铜箔上玻璃;2、粉碎后煅烧时间会缩短,有助于提升煅烧效果(负极从铜箔上剥离);3、小颗粒铜箔风选过程易于去除。

40.在本发明的一种优选实施方式中,所述步骤(b)中煅烧的温度为300

‑

700℃,时间为6~12h;

41.作为一种优选的实施方式,上述煅烧的目的在于去除粘结剂和残留的电解液,从而使活性物质从铜箔上剥离,为后续风选中分离铜箔做准备。

42.在上述优选实施方式中,所述步骤(b)中煅烧的温度为600℃,时间为10h。

43.在本发明的一种优选实施方式中,所述步骤(c)中风选所采用的气流速度为0.8

‑

2.2m/s,风选后铜的去除回收率超过98%。

44.在本发明的一种优选实施方式中,所述步骤(c)中的风选替换为超声悬浮。

45.在本发明的一种优选实施方式中,所述步骤(d)中碱浸处理的碱浸液为氨水或强碱溶液;

46.在上述优选实施方式中,所述氨水为质量浓度3~15wt%的氨水,优选为5wt%的氨水;

47.在上述优选实施方式中,所述强碱溶液包括氢氧化钠、强氧化钾、氢氧化钙或氢氧化钡中的至少一种,优选为氢氧化钠。

48.在本发明的一种优选实施方式中,所述步骤(e)中干燥的温度为60~120℃,时间为6~24h。

49.在本发明的一种优选实施方式中,所述步骤(e)回收得到的高纯度石墨的纯度≥99%。

50.优选地,所述从锂离子电池中回收石墨的方法,包括以下步骤:

51.(1)、将废旧锂离子电池中拆卸得到负极片,随后将负极片粉碎为(2~5)

×

(2~5)cm的颗粒;

52.(2)、将粉碎后的负极片在300

‑

700℃下煅烧6~12h,以去除负极片上的粘结剂和导电剂,得到粉料a;

53.(3)、将煅烧后的粉料a进行风选,以去除铜金属;

54.(4)、将风选除铜后的粉料a浸入氨水或强碱溶液中进行浸出,使杂质金属溶解与溶液中;随后对溶液进行过滤,干燥,回收得到纯度≥99%的高纯度石墨。

55.优选地,所述从锂离子电池中回收石墨的方法,包括以下步骤:

56.(1)、将废旧锂离子电池中拆卸得到负极片,随后将负极片粉碎为2

×

2cm的颗粒;

57.(2)、将粉碎后的负极片在600℃下煅烧6h,以去除负极片上的粘结剂和导电剂,得到粉料a;

58.(3)、将煅烧后的粉料a进行风选,以去除铜金属;

59.(4)、将风选除铜后的粉料a浸入氨水或强碱溶液中进行浸出,使杂质金属溶解与溶液中;随后对溶液进行过滤,干燥,回收得到纯度99.85%的高纯度石墨。

60.根据本发明的一个方面,上述从锂离子电池中回收石墨的方法在制备高纯度石墨中的应用。

61.本发明提供的从锂离子电池中回收石墨的方法可广泛应用于高纯度石墨的制备过程中。

62.下面将结合实施例和对比例对本发明的技术方案进行进一步地说明。

63.实施例1

64.一种从锂离子电池中回收石墨的方法,所述方法包括以下步骤:

65.(1)、首先将回收的废旧锂离子电池放电,放电后进行拆解,拆解的废旧锂离子电池对壳体、正极片、负极片、隔膜、极耳等进行分离并分别归类。将分离出来的负极片通过破碎机破碎成2x2cm左右的小块;

66.(2)、将粉碎后的负极片在高温炉内进行焙烧,焙烧温度为600℃,时间为6h,从而去除负极片中的粘结剂、导电剂等杂质,使石墨与铜集流体分离;

67.(3)、将焙烧的负极片通过风选进行分离去除铜,铜的回收率为99.2%,铜的纯度达到99.6%。

68.(4)、对风选后的石墨中残留的如锂和铜采用浓度为5%的氨水进行碱浸处理,液固比为2:1,浸出时间为8h,温度为50℃。经过浸出后,锂进入溶液中,残留的铜以络合物进入溶液中,从而提纯石墨。经氨水浸出后,对石墨进行过滤、用超纯水逆流洗涤至中性、在80℃干燥12h后,得到高纯度石墨。

69.实施例2

70.一种从锂离子电池中回收石墨的方法,所述方法包括以下步骤:

71.(1)、首先将回收的废旧锂离子电池放电,放电后进行拆解,拆解的废旧锂离子电池对壳体、正极片、负极片、隔膜、极耳等进行分离并分别归类。将分离出来的负极片通过破碎机破碎成2x2cm左右的小块;

72.(2)、将粉碎后的负极片在高温炉内进行焙烧,焙烧温度为500℃,时间为12h,从而去除负极片中的粘结剂、导电剂等杂质,使石墨与铜集流体分离;

73.(3)、将焙烧的负极片通过风选进行分离去除铜,铜的回收率为99.05%;

74.(4)、对风选后的石墨中残留的如锂和铜采用浓度为5%的氨水进行浸出,液固比为3:1,浸出时间为10h,温度为25℃。经过浸出后,锂进入溶液中,残留的铜以络合物进入溶液中,从而提纯石墨。经氨水浸出后,对石墨进行过滤、用超纯水逆流洗洗涤至中性、在100℃干燥8h后,得到高纯度石墨。

75.实施例3

76.一种从锂离子电池中回收石墨的方法,所述方法包括以下步骤:

77.(1)、首先将回收的废旧锂离子电池放电,放电后进行拆解,拆解的废旧锂离子电池对壳体、正极片、负极片、隔膜、极耳等进行分离并分别归类。将分离出来的负极片通过破碎机破碎成2x2cm左右的小块;

78.(2)、将粉碎后的负极片在高温炉内进行焙烧,焙烧温度为400℃,时间为12h,从而去除负极片中的粘结剂、导电剂等杂质,使石墨与铜集流体分离;

79.(3)、将焙烧的负极片通过超声悬浮进行分离去除铜,铜的回收率为98.5%;

80.(4)、对分选后的石墨中残留的如锂和铜采用浓度为8%的氨水进行浸出,液固比为4:1,浸出时间为6h,温度为40℃。经过浸出后,锂进入溶液中,残留的铜以络合物进入溶液中,从而提纯石墨。经氨水浸出后,对石墨进行过滤、用超纯水洗涤至中性、在120℃干燥8h后,得到高纯度石墨。

81.实施例4

82.一种从锂离子电池中回收石墨的方法,所述方法包括以下步骤:

83.(1)、首先将回收的废旧锂离子电池放电,放电后进行拆解,拆解的废旧锂离子电池对壳体、正极片、负极片、隔膜、极耳等进行分离并分别归类。将分离出来的负极片通过破碎机破碎成2x2cm左右的小块;

84.(2)、将粉碎后的负极片在高温炉内进行焙烧,焙烧温度为700℃,时间为12h,从而去除负极片中的粘结剂、导电剂等杂质,使石墨与铜集流体分离;

85.(3)、将焙烧的负极片通过风选进行分离去除铜,铜的回收率为95.8%;

86.(4)、对风选后的石墨中残留的如锂和铜采用氢氧化钠溶液进行浸出,液固比为3:1,浸出时间为6h,温度为80℃。经过浸出后,残留的锂进入溶液中,从而提纯石墨。对石墨进行过滤、用超纯水洗涤至中性、在80℃干燥12h后,得到高纯度石墨。

87.实施例5

88.一种从锂离子电池中回收石墨的方法,所述方法包括以下步骤:

89.(1)、首先将回收的废旧锂离子电池放电,放电后进行拆解,拆解的废旧锂离子电池对壳体、正极片、负极片、隔膜、极耳等进行分离并分别归类。将分离出来的负极片通过破碎机破碎成2x2cm左右的小块;

90.(2)、将粉碎后的负极片在高温炉内进行焙烧,焙烧温度为650℃,时间为8h,从而去除负极片中的粘结剂、导电剂等杂质,使石墨与铜集流体分离;

91.(3)、将焙烧的负极片通过超声悬浮进行分离去除铜,铜的回收率为98.9%;

92.(4)、对分选后的石墨中残留的如锂和铜采用氢氧化钠溶液,氢氧化钠溶液浓度为2摩尔每升进行浸出,锂进入溶液中。经过滤后再用5%氨水络合后,对石墨进行过滤、用超纯水洗涤至中性、在80℃干燥24h后,得到高纯度石墨。

93.实施例6

94.一种从锂离子电池中回收石墨的方法,所述方法包括以下步骤:

95.(1)、首先将回收的废旧锂离子电池放电,放电后进行拆解,拆解的废旧锂离子电池对壳体、正极片、负极片、隔膜、极耳等进行分离并分别归类。将分离出来的负极片通过破碎机破碎成5x5cm左右的小块;

96.(2)、将粉碎后的负极片在高温炉内进行焙烧,焙烧温度为300℃,时间为12h,从而去除负极片中的粘结剂、导电剂等杂质,使石墨与铜集流体分离;

97.(3)、将焙烧的负极片通过超声悬浮进行分离去除铜,铜的回收率为95%;

98.(4)、对风选后的石墨中残留的如锂和铜采用氢氧化钠溶液,氢氧化钠溶液浓度为1摩尔每升进行浸出,锂进入溶液中。经过滤后再用3%氨水络合后,对石墨进行过滤、用超纯水洗涤至中性、在100℃干燥24h后,得到高纯度石墨。

99.实施例7

100.一种从锂离子电池中回收石墨的方法,所述方法包括以下步骤:

101.(1)、首先将回收的废旧锂离子电池放电,放电后进行拆解,拆解的废旧锂离子电池对壳体、正极片、负极片、隔膜、极耳等进行分离并分别归类。将分离出来的负极片通过破碎机破碎成3x5cm左右的小块;

102.(2)、将粉碎后的负极片在高温炉内进行焙烧,焙烧温度为800℃,时间为10h,从而去除负极片中的粘结剂、导电剂等杂质,使石墨与铜集流体分离;

103.(3)、将焙烧的负极片通过超声悬浮进行分离去除铜,铜回收率为97.5%;

104.(4)、对分选后的石墨中残留的如锂和铜采用氢氧化钠溶液进行浸出,氢氧化钠溶液浓度为3摩尔每升进行浸出,锂进入溶液中。经过滤后再用3%氨水络合后,对石墨进行过滤、用超纯水洗涤至中性、在100℃干燥24h后,得到高纯度石墨。

105.对比例1

106.一种从锂离子电池中回收石墨的方法,所述方法包括以下步骤:

107.(1)、首先将回收的废旧锂离子电池放电,放电后进行拆解,拆解的废旧锂离子电池对壳体、正极片、负极片、隔膜、极耳等进行分离并分别归类。将分离出来的负极片通过破碎机破碎成2.5x2.5cm左右的小块;

108.(2)、将粉碎后的负极片在高温炉内进行焙烧,焙烧温度为550℃,时间为12h,从而去除负极片中的粘结剂、导电剂等杂质,使石墨与铜集流体分离;

109.(3)、将焙烧的负极片通过重力沉降进行分离去除铜,铜回收率为94.8%;

110.(4)、对分选后的石墨中残留的如锂和铜采用氢氧化钠溶液进行浸出,氢氧化钠溶液浓度为2.5摩尔每升进行浸出,锂进入溶液中。经过滤后再用10%氨水络合后,对石墨进行过滤、用超纯水洗涤至中性、在100℃干燥12h后,得到石墨。

111.对比例2

112.一种从锂离子电池中回收石墨的方法,所述方法包括以下步骤:

113.(1)、首先将回收的废旧锂离子电池放电,放电后进行拆解,拆解的废旧锂离子电池对壳体、正极片、负极片、隔膜、极耳等进行分离并分别归类。将分离出来的负极片通过破碎机破碎成3x3cm左右的小块;

114.(2)、将粉碎后的负极片在高温炉内进行焙烧,焙烧温度为600℃,时间为10h,从而去除负极片中的粘结剂、导电剂等杂质,使石墨与铜集流体分离;

115.(3)、将焙烧的负极片通过超声悬浮进行分离去除铜,铜回收率为98.5%;

116.(4)、对分选后的石墨经筛分,得到石墨粉。

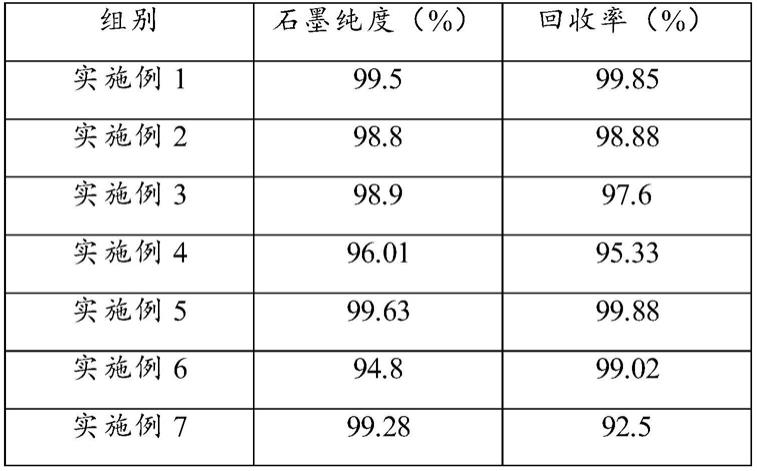

117.实验例1

118.为表明本技术从锂离子电池中回收石墨的方法具有回收工艺简单、石墨的回收率高的优势,现对实施例1~7以及对比例1、2回收工艺得到的石墨纯度和石墨回收率进行检测,具体结果如下表所示:

[0119][0120]

[0121]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。