1.本发明属于采空区充填技术领域,具体涉及一种填充材料及其应用。

背景技术:

2.采空区是由人为挖掘或者天然地质运动在地表下面产生的“空洞”,采空区的存在使得矿山的安全生产面临很大的安全问题,人员与机械设备都可能掉入采空区内部受到伤害。

3.在实际开采过程中,通常采用向采空区进行填充的方式来有效控制地表下沉。而传统的填充材料主要以水泥作为胶凝材料,通过和尾矿混合后对采空区进行填充。但利用上述填充材料进行填充的时候,需要水泥和尾矿形成的填充浆料在较高的质量浓度(78%)以上时,所形成的填充体才能够满足填充材料的技术要求。而实际施工过程中,在利用高质量浓度的填充浆料进行填充的时候,普通的设备难以进行施工,需要引进进口设备,建设深锥浓密设施进行施工,在一定程度上限制了填充材料的应用。

技术实现要素:

4.本发明的目的在于提供一种填充材料,利用本发明提供的填充材料进行填充的时候,无需采用深锥浓密设施进行施工,水泥和尾矿所形成的填充浆料在较低的质量浓度下,所形成的填充体就能够满足填充材料的技术要求。

5.为了实现上述目的,本发明提供如下技术方案:

6.本发明提供了一种填充材料,包括以下质量份数的组分:

7.蛋清粉

ꢀꢀꢀꢀ

30~80份;

8.水泥

ꢀꢀꢀꢀꢀꢀ

55~92份;

9.尾矿

ꢀꢀꢀꢀꢀꢀ

330~920份。

10.优选的,所述填充材料包括以下质量份数的组分:

11.蛋清粉

ꢀꢀꢀꢀ

35~75份;

12.水泥

ꢀꢀꢀꢀꢀꢀ

60~90份;

13.尾矿

ꢀꢀꢀꢀꢀꢀ

350~900份。

14.优选的,所述蛋清粉的粒度为100~200目。

15.优选的,所述水泥包括po42.5普通硅酸盐水泥。

16.优选的,所述尾矿的密度为2.7~3.3g/cm3;不均匀系数c

u

为3.85~4.22。

17.优选的,所述尾矿的粒径分布为:d

10

=5~10μm,d

50

=80~90μm,d

90

=300~400μm,平均粒径为25~50μm。

18.本发明还提供了上述技术方案所述填充材料在采空区填充中的应用。

19.优选的,所述填充材料以膏体填充浆料的形式对采空区进行填充。

20.优选的,所述膏体填充浆料的质量浓度为60~70%,密度为2110~2180kg/cm3。

21.本发明提供了一种填充材料,包括以下质量份数的组分:蛋清粉30~80份;水泥55

~92份;尾矿330~920份。利用本发明提供的填充材料进行填充,在将填充材料和水进行混合形成浆料的过程中,蛋清分子被不断拉扯,其中的疏水基团和空气结合形成蛋白质分子气团,气团外部的亲水基和水构成气团外壁包裹,在混合的过程中,蛋清粉和空气以及水相互作用,体积膨胀,粘度增加;同时和水泥在水化后形成的产物相结合,进一步使得膏体填充浆料的粘度增加,使得水泥和尾矿所形成的浆料在低质量浓度下进行施工后,所形成的填充体就能够满足应用要求。

具体实施方式

22.本发明提供了一种填充材料,包括以下质量份数的组分:

23.蛋清粉

ꢀꢀꢀꢀꢀ

30~80份;

24.水泥

ꢀꢀꢀꢀꢀꢀꢀ

55~92份;

25.尾矿

ꢀꢀꢀꢀꢀꢀꢀ

330~920份。

26.在本发明中,若无特殊说明,所有组分均为本领域技术人员熟知的市售产品。

27.以质量份数计,本发明提供的填充材料包括蛋清粉30~80份,进一步优选为35~75份,更优选为40~70份。在本发明中,所述蛋清粉的粒度优选为100~200目,进一步优选为110~190目,更优选为120~180目。

28.以所述蛋清粉的质量份数为基准,本发明提供的填充材料包括水泥55~92份,进一步优选为60~90份,更优选为65~85份。在本发明中,所述水泥优选包括po 42.5普通硅酸盐水泥。

29.以所述蛋清粉的质量份数为基准,本发明提供的填充材料包括尾矿330~920份,进一步优选为350~900份,更优选为360~890份。在本发明中,所述尾矿的密度优选为2.7~3.3g/cm3,进一步优选为2.8~3.2g/cm3,更优选为2.9~3.1g/cm3。在本发明中,所述尾矿的不均匀系数优选为3.85~4.22,进一步优选为3.9~4.2,更优选为3.95~4.15。在本发明中,所述尾矿的粒径分布优选为d

10

=5~10μm,d

50

=80~90μm,d

90

=300~400μm,进一步优选为d

10

=6~9μm,d

50

=82~88μm,d

90

=310~390μm,更优选为d

10

=7~8μm,d

50

=84~86μm,d

90

=320~380μm。在本发明中,所述尾矿的平均粒径优选为25~50μm,进一步优选为30~45μm,更优选为35~40μm。

30.在本发明中,所述填充材料优选采用以下方法制备得到:将蛋清粉、水泥和尾矿进行混合,得到所述填充材料。本发明对所述混合的过程没有特殊的限定,采用本领域技术人员熟知的即可。

31.本发明还提供了上述技术方案所述的填充材料在采空区填充中的应用。

32.在本发明中,所述填充材料优选以膏体填充浆料的形式对采空区进行填充。在本发明中,所述膏体填充浆料的质量浓度优选为60~70%,进一步优选为62~68%,更优选为64~65%。在本发明中,所述膏体填充浆料的密度优选为2110~2180kg/cm3,进一步优选为2120~2170kg/cm3,更优选为2130~2160kg/cm3。

33.在本发明中,所述膏体填充浆料优选采用以下方法制备得到:将所述填充材料和水进行混合,得到所述膏体填充浆料。

34.在本发明中,所述填充材料为上述技术方案所述的填充材料,在此不再赘述。在本发明中,所述水优选为自来水。

35.在本发明中,所述混合的方式优选为搅拌。在本发明中,所述搅拌的转速优选为≥1.5r/min,进一步优选为1.8~3.0r/min,更优选为2.2~2.7r/min;时间优选为≥45min,进一步优选为45min~60min,更优选为50min~55min。

36.本发明对所述填充的过程没有特殊限定,采用本领域技术人员熟知的即可。在本发明中,所述填充的具体实施方式优选为将膏体填充浆料直接通过管道泵送输至采空区中进行充填。

37.为了进一步说明本发明,下面结合实施例对本发明提供的一种填充材料及其应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

38.实施例1

39.将30g蛋清粉(200目)、93g po 42.5普通硅酸盐水泥和557g尾矿混合得到填充材料后,再和350g自来水在搅拌速度为2r/min下搅拌1h,得到质量浓度为65%的膏体填充浆料;

40.其中,尾矿的密度为3.3g/cm3,粒度分布为d

10

=5μm,d

50

=80μm,d

90

=300μm,平均粒径为50μm,不均匀系数cu=3.92。

41.实施例2

42.将30g蛋清粉(200目)、100g po 42.5普通硅酸盐水泥和600g尾矿混合得到填充材料后,再和300g自来水在搅拌速度为2r/min下搅拌1h,得到质量浓度为70%的膏体填充浆料;

43.其中,尾矿的密度为3.3g/cm3,粒度分布为d

10

=5μm,d

50

=80μm,d

90

=300μm,平均粒径为50μm,不均匀系数cu=3.92。

44.实施例3

45.将50g蛋清粉(200目)、72g po 42.5普通硅酸盐水泥和578g尾矿混合得到填充材料后,再和350g自来水在搅拌速度为2r/min下搅拌1h,得到质量浓度为65%的膏体填充浆料;

46.其中,尾矿的密度为3.3g/cm3,粒度分布为d

10

=5μm,d

50

=80μm,d

90

=300μm,平均粒径为50μm,不均匀系数cu=3.92。

47.实施例4

48.将50g蛋清粉(200目)、78g po 42.5普通硅酸盐水泥和522g尾矿混合得到填充材料后,再和300g自来水在搅拌速度为2r/min下搅拌1h,得到质量浓度为65%的膏体填充浆料;

49.其中,尾矿的密度为3.3g/cm3,粒度分布为d

10

=5μm,d

50

=80μm,d

90

=300μm,平均粒径为50μm,不均匀系数cu=3.92。

50.实施例5

51.将80g蛋清粉(200目)、56g po 42.5普通硅酸盐水泥和564g尾矿混合得到填充材料后,再和380g自来水在搅拌速度为2r/min下搅拌1h,得到质量浓度为62%的膏体填充浆料;

52.其中,尾矿的密度为3.3g/cm3,粒度分布为d

10

=5μm,d

50

=80μm,d

90

=300μm,平均粒径为50μm,不均匀系数cu=3.92。

53.实施例6

54.将80g蛋清粉(200目)、59g po 42.5普通硅酸盐水泥和591g尾矿混合得到填充材料后,再和350g自来水在搅拌速度为2r/min下搅拌1h,得到质量浓度为65%的膏体填充浆料;

55.其中,尾矿的密度为3.3g/cm3,粒度分布为d

10

=5μm,d

50

=80μm,d

90

=300μm,平均粒径为50μm,不均匀系数cu=3.92。

56.实施例7

57.将80g蛋清粉(200目)、64g po 42.5普通硅酸盐水泥和636g尾矿混合得到填充材料后,再和300g自来水在搅拌速度为2r/min下搅拌1h,得到质量浓度为70%的膏体填充浆料;

58.其中,尾矿的密度为3.3g/cm3,粒度分布为d

10

=5μm,d

50

=80μm,d

90

=300μm,平均粒径为50μm,不均匀系数cu=3.92。

59.对比例1

60.将140g po 42.5普通硅酸盐水泥和560g尾矿混合得到填充材料后,再和300g自来水在搅拌速度为2r/min下搅拌1h,得到质量浓度为70%的膏体填充浆料;

61.其中,尾矿的密度为3.3g/cm3,粒度分布为d

10

=5μm,d

50

=80μm,d

90

=300μm,平均粒径为50μm,不均匀系数cu=3.92。

62.对比例2

63.将150g po 42.5普通硅酸盐水泥和600g尾矿混合得到填充材料后,再和250g自来水在搅拌速度为2r/min下搅拌1h,得到质量浓度为75%的膏体填充浆料;

64.其中,尾矿的密度为3.3g/cm3,粒度分布为d

10

=5μm,d

50

=80μm,d

90

=300μm,平均粒径为50μm,不均匀系数cu=3.92。

65.对比例3

66.将156g po 42.5普通硅酸盐水泥和624g尾矿混合得到填充材料后,再和220g自来水在搅拌速度为2r/min下搅拌1h,得到质量浓度为78%的膏体填充浆料;

67.其中,尾矿的密度为3.3g/cm3,粒度分布为d

10

=5μm,d

50

=80μm,d

90

=300μm,平均粒径为50μm,不均匀系数cu=3.92。

68.对比例4

69.将100g po 42.5普通硅酸盐水泥和600g尾矿混合得到填充材料后,再和300g自来水在搅拌速度为2r/min下搅拌1h,得到质量浓度为70%的膏体填充浆料;

70.其中,尾矿的密度为3.3g/cm3,粒度分布为d

10

=5μm,d

50

=80μm,d

90

=300μm,平均粒径为50μm,不均匀系数cu=3.92。

71.对比例5

72.将107g po 42.5普通硅酸盐水泥和643g尾矿混合得到填充材料后,再和250g自来水在搅拌速度为2r/min下搅拌1h,得到质量浓度为75%的膏体填充浆料;

73.其中,尾矿的密度为3.3g/cm3,粒度分布为d

10

=5μm,d

50

=80μm,d

90

=300μm,平均粒径为50μm,不均匀系数cu=3.92。

74.对比例6

75.将111g po 42.5普通硅酸盐水泥和669g尾矿混合得到填充材料后,再和220g自来水在搅拌速度为2r/min下搅拌1h,得到质量浓度为78%的膏体填充浆料;

76.其中,尾矿的密度为3.3g/cm3,粒度分布为d

10

=5μm,d

50

=80μm,d

90

=300μm,平均粒径为50μm,不均匀系数cu=3.92。

77.性能测试

78.对实施例1~7和对比例1~6得到的膏体填充浆料进行性能测试,其中泌水率、塌落度、屈服应力、凝结时间、线缩率、单轴抗压强度的测试方法按照国家标准《全尾砂膏体充填技术规范》(gb/t 39489

‑

2020)进行。

79.其中抗压强度的测试方法为:将膏体填充浆料浇注在直径为50mm、高度为100mm的圆柱体塑料模具中制成充填体试块,将试块置于恒温(20℃)、恒湿(95%)的标准养护箱中养护至指定龄期(3d、7d和28g),测试不同龄期的抗压强度。

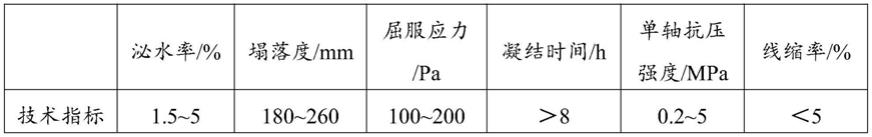

80.膏体填充材料的技术指标的范围值如表1所示,当膏体填充材料的性能满足上述技术指标时,认定膏体填充浆料达到了填充的应用要求。

81.表1膏体填充材料的技术指标的范围值

[0082][0083]

实施例1~7和对比例1~6得到的膏体填充材料的性能测试结果如表2所示。

[0084]

表2实施例1~7和对比例1~6得到的膏体填充材料的性能测试结果

[0085][0086]

注:其中的质量浓度指膏体填充浆料中水泥和尾矿的质量浓度。

[0087]

根据对比例1~6的测试结果可知,未加入蛋清粉的膏体填充材料,在灰砂比大于

1:6、质量浓度在78%以上的时候,才能够到满足技术指标的要求;而加入了蛋清粉后,质量浓度为60~70%时,并且在低灰砂比以及高灰砂比下,所得到的膏体填充材料都能满足技术指标,满足实际应用的要求。

[0088]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。