1.本发明涉及贴膜设备领域,尤其涉及一种贴膜设备。

背景技术:

2.随着人们对产品美学的追求,越来越多的产品表面要求光华亮丽;而这些需求势必对产品的表面加工工艺提出了更高的要求,尤其是最前端工艺产品的外壳注塑防护等级要求颇高。为防止产品在工序转移过程中造成表面划伤等不良,产品防护膜贴覆工艺也应运而生,产品防护膜是在产品的生产过程中在产品的表面贴上一侧保护膜,防止在转运或加工过程中可能对产品表面造成的磨损。而现在大多数产品为不规则曲面,无法进行标准化贴覆设备研发,再就是此类保护膜材质厚度原因自身偏软且静电极大,进而行业中多为人工进行手动贴覆作业。但采用人工贴覆存在以下问题:一、效率低、贴覆一致性差以及频繁对产品的取放造成产品表面划伤和脏污不良等风险;二、人工作业无法融入其他功能模块进行生产。如镭雕工艺,人工作业需单独进行,无法满足柔性流水线模式生产)。

3.鉴于此,有必要提供一种新型的贴膜设备,以解决或至少缓解上述技术缺陷。

技术实现要素:

4.本发明的主要目的是提供一种贴膜设备,旨在解决现有技术中人工贴膜效率低、一致性差和容易造成污染的技术问题。

5.为实现上述目的,本发明提供一种贴膜设备,包括:

6.上料工位和贴膜工位;

7.所述上料工位用于为贴膜工位提供工件,所述贴膜工位包括传送组件,所述传送组件包括运输通道和依次设置于所述运输通道上的第一定位点、第二定位点、第三定位点和第四定位点;

8.沿所述运输通道传送方向依次排布有第一覆膜装置和第二覆膜装置;所述第一覆膜装置包括第一搬运组件、第一剥离器和第一贴膜组件,所述第一搬运组件用于将第一覆盖膜从所述第一剥离器取出并运送至所述第一定位点,所述第一贴膜组件位于所述第二定位点上方用于将所述第一覆盖膜贴附至所述工件上;所述第二覆膜组件包括第二搬运组件、第二剥离器、翻转件和第二贴膜组件,所述第二搬运组件用于将第二覆盖膜从所述第二剥离器取出并运送至所述第三定位点并将所述第二覆盖膜贴附至所述工件的一面,所述翻转件用于将所述工件翻转,所述第二贴膜组件用于将所述第二覆盖膜贴附于翻转后的所述工件的另一面。

9.在一实施例中,所述第一覆盖膜为曲面膜,所述第二覆盖膜为直杆膜。

10.在一实施例中,所述第一贴膜组件包括覆膜子组件和侧推子组件,所述覆膜子组件用于对所述工件的曲面前端预压,所述侧推子组件用于在预压完成后对曲面的侧边压紧。

11.在一实施例中,所述覆膜子组件包括覆膜驱动件、安装板、粘结板和曲面覆膜件,

所述安装板安装于所述驱动件的伸缩轴,所述粘结板的一侧与所述安装板可拆卸连接,所述粘结板的另一侧与所述曲面覆膜件连接。

12.在一实施例中,所述安装板内设置有磁性件,所述粘结板为磁性粘结板,所述安装板与所述粘结板通过磁吸力连接。

13.在一实施例中,所述安装板内设置有卡槽,所述粘结板安装于所述卡槽内以防止所述粘结板转动。

14.在一实施例中,所述第二贴膜组件包括直杆覆膜子组件,所述直杆覆膜子组件包括立板、x向驱动件、z向驱动件和直杆覆膜件,所述z向驱动件安装于所述立板,所述x向驱动件安装于所述z向驱动件,所述直杆覆膜件安装于所述x向驱动件。

15.在一实施例中,所述直杆覆膜件包括粘接杆和泡棉,所述粘接杆的一端与所述x向驱动件可拆卸连接,所述粘接杆的另一端连接有所述泡棉。

16.在一实施例中,所述贴膜设备还包括设置于所述第二覆膜装置远离所述第一覆膜装置一侧的热风出风组件,所述热风出风组件包括支架和可转动地安装于所述支架的热风机。

17.在一实施例中,所述贴膜设备还包括设置于所述传送组件远离所述第一覆膜装置一侧的曲面膜保压组件。

18.在一实施例中,所述贴膜设备还包括镭雕工位,所述镭雕工位连接所述上料工位和所述贴膜工位,所述镭雕工位包括传送通道、倒置件、运输组件和镭雕组件。

19.在一实施例中,所述上料工位包括进料工位和回料工位,所述进料工位包括料仓组件,所述料仓组件包括料仓电机、传送件和分层设置的上承接板和下承接板,所述料仓电机与所述传送件传动连接,所述上承接板和所述下承接板分别设置于所述传送件上,所述上承接板和所述下承接板均设置有定位槽。

20.在一实施例中,所述定位槽上设置有防呆结构。

21.在一实施例中,所述料仓组件还包括检测开关和限位开关,所述检测开关用于检测所述上承接板和所述下承接板上是否有工件,所述限位开关用于防止所述上承接板和所述下承接板运动过限。

22.在一实施例中,所述上料工位包括进料工位和回料工位,所述进料工位包括进料仓,进料组件和进料轨道,所述回料工位包括回料仓、回料组件和回料轨道,所述运输通道包括进料通道和回料通道,所述进料轨道与所述进料通道连接,所述回料通道与所述回料轨道连接位。

23.在一实施例中,所述工件为耳机。

24.本发明的上述方案中,贴膜设备包括上料工位和贴膜工位;上料工位用于为贴膜工位提供工件,贴膜工位包括传送组件,传送组件包括运输通道和依次设置于运输通道上的第一定位点、第二定位点、第三定位点和第四定位点;沿运输通道传送方向依次排布有第一覆膜装置和第二覆膜装置;第一覆膜装置包括第一搬运组件、第一剥离器和第一贴膜组件,第一搬运组件用于将第一覆盖膜从第一剥离器取出并运送至第一定位点,第一贴膜组件位于第二定位点上方用于将第一覆盖膜贴附至工件上;第二覆膜组件包括第二搬运组件、第二剥离器、翻转件和第二贴膜组件,第二搬运组件用于将第二覆盖膜从第二剥离器取出并运送至第三定位点并将第二覆盖膜贴附至工件的一面,翻转件用于将工件翻转,第二

贴膜组件用于将第二覆盖膜贴附于翻转后的工件的另一面。当工件随工装运动到第一定位点时,第一搬运组件将第一剥离器上的第一覆盖膜撕取运送到第一定位点上方,并将第一覆盖膜放置在工件表面,然后运输通道将工件运输至第二定位点,第一贴膜组件在第二定位点对工件贴附第一覆盖膜。随后运输通道将工件运送至第三定位点,第二搬运组件从第二剥离器取出第二覆盖膜至工件上并对工件的一个面进行贴附,当工件运动到第四定位点时,翻转件将贴附有第二覆盖膜的工件翻转,并通过第二贴膜组件对工件的另一个面进行贴膜,完成工件的两步贴膜过程,实现对工件的贴膜。具体地,翻转件可以将工件翻转180度。该实施例通过第一覆膜装置和第二覆膜装置对工件进行贴膜,完成第一覆盖膜和第二覆盖膜的过程,实现了对工件的自动贴膜。该发明具有贴膜效率高,贴膜一致性高,不会因人工贴膜而频繁对产品的取放造成产品表面划伤和脏污不良等风险。

附图说明

25.为了更清楚地说明本发明实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

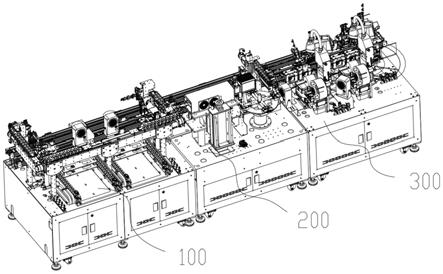

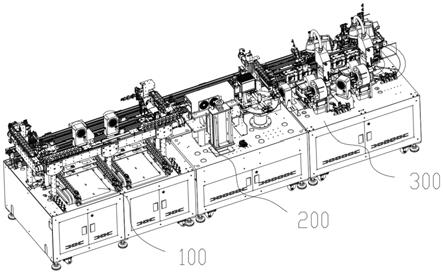

26.图1为本发明实施例贴膜设备的立体结构示意图;

27.图2为本发明实施例贴膜工位的立体结构示意图;

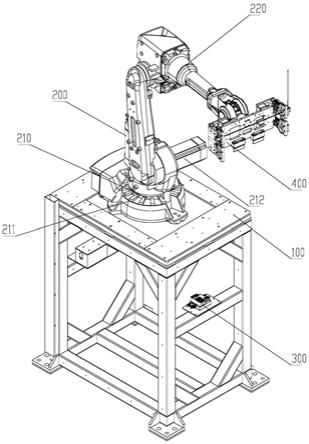

28.图3为本发明实施例上料工位的立体结构示意图;

29.图4为本发明实施例镭射工位的立体结构示意图;

30.图5为本发明实施例第一贴膜组件的立体结构示意图;

31.图6为本发明实施例覆膜子组件的立体结构示意图;

32.图7为本发明实施例直杆覆膜子组件的立体结构示意图;

33.图8为本发明实施例贴膜工位的部分立体结构示意图;

34.图9为本发明实施例热风出风组件的立体结构示意图;

35.图10为本发明实施例料仓的立体结构示意图;

36.图11为本发明实施例翻转件和直杆覆膜子组件的立体结构示意图;

37.图12为本发明实施例工装拉取组件的立体结构示意图;

38.图13为耳机的立体结构示意图。

39.附图标号说明:

40.100、上料工位;1001、料盘;1100、料仓;1101、承接板;1102、料仓电机;1103、传送件;1104、检测开关;1105、限位开关;1200、x

41.向上料搬运组件;1300、上料中转组件;1400、y向上料搬运组件;1500、上料工装定位组件;1600、y向下料搬运组件;1700、下料工装定位组件;1800、下料中转组件转移;1900、x向下料搬运组件;11000、工装拉取组件;12000、流转工装拉杆;11001、工装底板;11002、定位块;

42.11003、辅助定位件;11004、导向杆;11005、拉杆;200、镭射工位;2100、传送通道;2200、倒置件;2300、子工装转移组件;2400、子工装转盘组件;2500、镭雕组件;300、贴膜工位;3100、运输通道;3200、第一定位点;3300、第一搬运组件;3400、第二定位点;3500、覆膜

子组件;

43.3501、泡棉;3502、粘结板;3503、磁性件;3504、安装板;3505、覆膜驱动件;3600、侧推子组件;3700、第二搬运组件;3800、第四定位点;3900、翻转件;4000、第三定位点;4100、上顶组件;4200、热风出风组件;4201、加热器;4202、出风杆;4203、旋转调整板;4204、支架;4300、拨工装组件;4400、直杆膜保压组件;4500、工装下放组件;4600、曲面膜保压组件;4700、第一剥离器;4800、第二剥离器;

44.4900、直杆覆膜子组件;4901、立板;4902、z向驱动件;4903、x向驱动件;4904、连接板;4905、粘接杆;4906、直杆泡棉;6000、耳机。

45.本发明目的的实现、功能特点及优点将结合实施方式,参照附图做进一步说明。

具体实施方式

46.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明的一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

47.需要说明,本发明实施方式中所有方向性指示(诸如上、下

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

48.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

49.并且,本发明各个实施方式之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

50.参见图1和图2,,本发明提供一种贴膜设备,包括:

51.上料工位100和贴膜工位300;

52.上料工位100用于为贴膜工位300提供工件,贴膜工位300包括传送组件,传送组件包括运输通道3100和依次设置于运输通道3100上的第一定位点3200、第二定位点3400、第三定位点4000和第四定位点3800;

53.沿运输通道3100传送方向依次排布有第一覆膜装置和第二覆膜装置;第一覆膜装置包括第一搬运组件3300、第一剥离器4700和第一贴膜组件,第一搬运组件3300用于将第一覆盖膜从第一剥离器4700取出并运送至第一定位点3200,第一贴膜组件位于第二定位点3400上方用于将第一覆盖膜贴附至工件上;第二覆膜组件包括第二搬运组件3700、第一剥离器4800、翻转件3900和第二贴膜组件,第二搬运组件3700用于将第二覆盖膜从第一剥离器4800取出并运送至第三定位点4000并将第二覆盖膜贴附至工件的一面,翻转件3900用于将工件翻转,第二贴膜组件用于将第二覆盖膜贴附于翻转后的工件的另一面。

54.需要说明的是,上料工位100用于为贴膜工位300提供工件,第一定位点3200、第二定位点3400、第三定位点4000和第四定位点3800指在运输通道3100上的四个位置,具体地,工件是安装在工装上沿运输通道3100运动,传送组件可以包括动力机构驱动运输通道3100

移动。上述实施例中,当工件随工装运动到第一定位点3200时,第一搬运组件3300将第一剥离器4700上的第一覆盖膜撕取运送到第一定位点3200上方,并将第一覆盖膜放置在工件表面,然后运输通道3100将工件运输至第二定位点3400,第一贴膜组件在第二定位点3400对工件贴附第一覆盖膜。随后运输通道3100将工件运送至第三定位点4000,第二搬运组件3700从第一剥离器4800取出第二覆盖膜至工件上并对工件的一个面进行贴附,当工件运动到第四定位点3800时,翻转件3900将贴附有第二覆盖膜的工件翻转,并通过第二贴膜组件对工件的另一个面进行贴膜,完成工件的两步贴膜过程,实现对工件的贴膜。具体地,翻转件3900可以将工件翻转180度。该实施例通过第一覆膜装置和第二覆膜装置对工件进行贴膜,完成第一覆盖膜和第二覆盖膜的过程,实现了对工件的自动贴膜。该实施例具有贴膜效率高,贴膜一致性高,不会因人工贴膜而频繁对产品的取放造成产品表面划伤和脏污不良等风险。参照图13,上述工件可以是耳机。

55.在一实施例中,第一覆盖膜为曲面膜,第二覆盖膜为直杆膜。该实施例可以用于对不规则曲面的贴附,填补了现有技术中无法标准化贴附不规则曲面膜的空白。具体地,上述工件可以是蓝牙耳机6000,耳机6000包括曲面端和直杆端,曲面膜用于覆盖在曲面端,直杆膜用于覆盖在直杆端。通过该实施例可以实现对带有不规则曲面的产品进行自动化贴附,提高了生产效率。

56.参照图5,在一实施例中,第一贴膜组件包括覆膜子组件3500和侧推子组件3600,覆膜子组件3500用于对工件的曲面前端预压,侧推子组件3600用于在预压完成后对曲面的侧边压紧。覆膜子组件3500对曲面的正面进行预压,然后侧推子组件3600通过对曲面四周进行压紧最终使第一覆盖膜覆盖在工件上。

57.参照图6,在一实施例中,覆膜子组件3500包括覆膜驱动件3505、安装板3504、粘结板3502和曲面覆膜件,安装板3504安装于驱动件的伸缩轴,粘结板3502的一侧与安装板3504可拆卸连接,粘结板3502的另一侧与曲面覆膜件连接。覆膜驱动件3505用于驱动安装板3504移动,进而驱动覆膜件移动从而将覆膜件上的第一覆盖膜贴附于工件上。覆膜件可以采用泡棉3501,泡棉3501是易损件,通过设置粘接板与安装板3504可拆卸连接,可以实现泡棉3501的快速更换,极大节省更换时间,提高设备整体的稼动率。

58.请继续参照图6,在一实施例中,安装板3504内设置有磁性件3503,粘结板3502为磁性粘结板3502,安装板3504与粘结板3502通过磁吸力连接。通过磁性吸力相连接,不仅安装和拆卸都十分方便,并且正常的安装和拆卸均不会对安装板3504和粘结板3502造成损伤,提高覆膜子组件3500的使用寿命。

59.请再次参照图6,在一实施例中,安装板3504内设置有卡槽,粘结板3502安装于卡槽内以防止粘结板3502转动。由于覆膜件在拿取第一覆盖膜和贴附时均会受力,会防止覆膜件移动或转动,可以在安装板3504设置卡槽,将粘结板3502安装于卡槽内使得粘结板3502无法移动,进而使得粘接在粘结板3502上的覆膜件不能移动或转动。

60.请参照图7,在一实施例中,第二贴膜组件包括直杆覆膜子组件4900,所述直杆覆膜子组件4900包括立板4901、x向驱动件4903、z向驱动件4902和直杆覆膜件,z向驱动件4902安装于立板4901,x向驱动件4903安装于z向驱动件4902,直杆覆膜件安装于x向驱动件4903。这样通过驱动直杆覆膜件沿x轴和z轴方向移动,有利于对曲面工件的侧面进行推紧,将第一覆盖膜贴附在工件曲面的侧边上。当然,还可以设置y向驱动件,实现侧推覆盖件更

大范围的移动。具体地,还可以设置连接板4904,将连接板4904安装于x向驱动件4903,将侧推覆盖件安装于连接板4904上,这样方便侧推覆盖件的安装和拆卸。

61.请参照图7,在一实施例中,直杆覆膜件包括粘接杆4905和直杆泡棉4906,粘接杆4905的一端与x向驱动件4903可拆卸连接,粘接杆4905的另一端连接有直杆泡棉4906。具体地,直杆泡棉4906为半圆柱型泡棉并且包裹站秸秆的一端,这样使得在移动过程中始终是由直杆泡棉4906与第一覆盖面接触,不会损伤第一覆盖膜。

62.请参照图2和图9,在一实施例中,贴膜设备还包括设置于第二覆膜装置远离第一覆膜装置一侧的热风出风组件4200,热风出风组件4200包括支架4204和可转动地安装于支架4204的热风机。在工件完成第二覆盖膜的贴附后,运输通道3100将载有工件的工装传输至工装上顶组件4100,并完成工装的上顶动作。在上顶位置上,通过热风出风组件4200对保护膜区域进行热风吹拭,使得贴膜更加紧密。将热风机可转动地安装于支架4204可以调整出风口的角度。具体地,热风出风组件4200包括支架4204和旋转调整板4203,可以将热风机安装于旋转调整板4203,热风机包括加热器4201和出风杆4202,将出风杆4202面对工件吹风。

63.请参照图2,在一实施例中,贴膜设备还包括设置于传送组件远离第一覆膜装置一侧的曲面膜保压组件4600。当对工件进行热风吹拭后,拨工装组件4300将工装拨至工装下放位,在下方位,直杆膜保压组件4400对工件直杆膜处进行保压动作。随后工装下放组件4500将工件转防止运输通道3100上,工件随着运输通道3100传送至曲面膜保压组件4600实现产品曲面膜的保压动作。这样就完成了工件的贴膜过程。并且,运输通道3100可以将工装运动到上料工位100进行循环使用。

64.请参照图4,在一实施例中,贴膜设备还包括镭雕工位,镭雕工位连接上料工位100和贴膜工位300,镭雕工位包括传送通道2100、倒置件2200、运输组件和镭雕组件2500。传送通道2100用于接收上料工位100运输的工件,并在镭射工位200进行激光打标后运送至贴膜工位300。倒置件2200用于将工件翻转180度,用于对需要对工件翻转时使用。运输组件包括子工装转移组件2300和子工装转盘组件2400,子工装转移组件2300用于进行子工装的交替动作,子工装转移组件2300运动至子工装转盘组件2400上下料位进行子工装的交替工作,子工装转盘组件2400带动产品子工装转移至镭雕组件2500,镭雕组件2500分别对两件工件进行镭雕。子工装转盘组件2400继续带动产品子工装转移至上下料位,在上下料位子工装转移组件2300进行产品子工装的交替动作并转移至倒置件2200,倒置件2200将产品子工装翻转180

°

,放置于传送通道2100并传输至下一工位。该实施例采用柔性线体布局,可根据工艺进行工位的柔性添加及减少。这里说的子工装可以是在工装上的用于夹持工件的夹持板,因拿取整个工装较为笨重,因此拿取时可以只拿取子工装。

65.请参照图3和图10,在一实施例中,上料工位100包括进料工位和回料工位,进料工位包括料仓1100组件,料仓1100组件包括料仓电机1102、传送件1103和分层设置的承接板1101,承接板1101包括上承接板1101和下承接板1101,料仓电机1102与传送件1103传动连接,上承接板1101和下承接板1101分别设置于传送件1103上,上承接板1101和下承接板1101均设置有定位槽,将料盘1001防止在定位槽内,并在定位槽内放置工件。料仓1100组件分别设置上下两层承接板1101,在承接板1101上设置定位槽用于放置工件,料仓电机1102驱动传送件1103运动进而使得上承接板1101和下承接板1101交替更换,减少了人工短时间

频繁更换工装或工件的频率。进一步地,还可以在,定位槽上设置有防呆结构,放置工装装反,提高物料摆放的准确性,减少人工上料盘1001试错率。

66.请参照图10,在一实施例中,料仓1100组件还包括检测开关1104和限位开关1105,检测开关1104用于检测上承接板1101和下承接板1101上是否有工件,限位开关1105用于防止上承接板1101和下承接板1101运动过限。设置检测开关1104可以实现自动检测,避免产品无工装或料盘1001而无法准确摆放,设置限位开关1105当运动过限时发出警告或者直接控制料仓电机1102停止工作,提高设备使用的安全性能。

67.请参照图3和图10,在一实施例中,上料工位100包括进料工位和回料工位,进料工位包括进料仓1100,进料组件和进料轨道,回料工位包括回料仓1100、回料组件和回料轨道,运输通道3100包括进料通道和回料通道,进料轨道与进料通道连接,回料通道与回料轨道连接位。上料组件包括x向上料搬运组件1200、上料中转组件1300、x向上料搬运组件1200和上料工装定位组件1500,工件依靠x向上料搬运组件1200转移至上料中转组件1300完成产品的分间距动作;y向上料搬运组件1400实现产品自上料中转组件1300至上料工装定位组件1500的转移;回料组件包括y向下料搬运组件1600、下料工装定位组件1700、x向下料搬运组件1900和下料中转组件,y向下料搬运组件1600实现产品自下料工装定位组件1700至下料中转组件转移1800;x向下料搬运组件1900将下料中转组件内产品放置于料盘1001内;料仓1100与x向下料搬运组件1900配合完成料盘1001内产品的满盘动作;待料仓1100下料料盘1001料满后,设备报警提示更换料盘1001。

68.请参照图8和图10

‑

图12,此外,从贴膜工位300的回流工装经拨工装组件4300将工装拨至下料工装定位处,下料工装定位组件1700对流转工位进行精定位,y向下料搬运组件1600夹取产品,工装拉取组件11000将流转工装拉杆12000拉开,y向下料搬运组件1600将产品取走,工装拉取组件11000将流转工装拉杆12000推入;完成产品的取出动作;流转工装随下料工装定位组件1700下落,流转工装流走。产品流转工装包括工装底板11001、定位块11002、辅助定位件11003、导向杆11004以及拉杆11005,工装底板11001起到承载整个工装的作用,定位块11002将产品进行仿形定位,辅助定位件11003辅助产品水平位置定位;导向杆11004负责导向作用,拉杆11005连接导向杆11004对产品定位及脱离定位。流转工装经第二定位点3400进行定位后,翻转件3900将流转工装子工装11000进行翻转动作,直杆覆膜子组件4900下行进行直杆膜覆型动作,完成直杆膜覆膜.

69.当然,在上料工位100、镭射工位200和贴膜工位300都设置有两条并行的通道或轨道,一条用于输送工件进行加工,一条用于将加工后的工装或工件运回,起到工装循环使用的目的。

70.以上仅为本发明的可选实施例,并非因此限制本发明的专利范围,凡是在本发明的技术构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。