1.本发明涉及石英加工技术领域,尤其涉及一种高纯度石英砂的制备方法,主要适用于提高产品质量与产品附加值。

背景技术:

2.脉石英是由地下岩浆分泌形成的一种二氧化硅的集合体,化学成分较纯,二氧化硅含量常达98%以上,伴生的矿物有云母、长石等铝硅酸岩矿物、含铁矿物、萤石等。目前,我国半导体、光伏发电、通信、电工电子、国防军工等高科技领域发展迅猛,高纯石英砂是其不可或缺的关键性材料,在我国的高端制造方面具有重要的战略地位,对石英原料的生产技术进行细化、升级和精益求精,对于我国高科技行业的持续发展是不可或缺的。

3.脉石英作为生产高纯石英的优质原料,诸多学者对其进行了深入的研究并取得了丰富的成果,但由于石英资源品质的限制,按现有的技术和方法对低品质的脉石英不能进行有效的提纯。现有的二次焙烧水淬提纯技术中,采用破碎、焙烧水淬、磨矿、磁选、浮选、酸浸、二次焙烧水淬的提纯工艺,该工艺第一次焙烧水淬温度过高,对于低品位的脉石英矿而言,脉石矿物含量较大,矿物包裹体含量多,焙烧温度过高,矿物包裹体被软化的石英和脉石矿物重新包裹,水淬产生的内部裂隙在后续的磨矿和酸浸处理等加工过程渗透进入杂质,杂质不易被清洗;且温度过高石英的膨胀率降低,使石英砂在二次焙烧过程中相变受到一定的抑制作用,影响二次焙烧水淬的效果。而焙烧温度过低,则会导致裂隙不充分,因此应设计一种利于脉石矿物去除的提纯方法,提高石英产品的质量及其附加值。

技术实现要素:

4.本发明的目的是克服现有技术中存在的产品质量差、产品附加值低的缺陷与问题,提供一种产品质量好、产品附加值高的高纯度石英砂的制备方法。

5.为实现以上目的,本发明的技术解决方案是:一种高纯度石英砂的制备方法,该制备方法包括以下步骤:

6.s1、将低品位脉石英矿石进行破碎,获得破碎样品;

7.s2、对破碎样品进行色选,选别出异色颗粒,获得色选样品;

8.s3、将色选样品进行湿法磨矿分级,获得磨矿样品;

9.s4、采用磁选机对磨矿样品进行磁选,除去磁性杂质,得到石英粗精矿;

10.s5、将石英粗精矿放入高温炉中,在空气气氛中低温焙烧,焙烧温度为400~800℃,焙烧时间为1~3h,焙烧完毕后,从高温炉中取出石英粗精矿并直接往室温的去离子水中倾倒完成水淬;

11.s6、将焙烧

‑

水淬后的石英粗精矿多次反浮选去除脉石矿物,得到浮选精矿;

12.s7、先将浮选精矿与混合酸置于高压酸浸装置中进行热压反应,再用去离子水反复洗涤至溶液为中性后过滤脱水,然后烘干得到酸浸过的石英;

13.s8、先将酸浸过的石英放入高温炉中,在空气气氛中高温焙烧,焙烧温度为800~

1200℃,焙烧时间为1~3h,焙烧完毕后,再从高温炉中取出石英并直接往室温的去离子水中倾倒完成水淬,多次洗涤后在40~110℃下烘干得到高纯度石英;

14.s9、对高纯度石英进行检验筛分去除小于0.106mm粒级细粉。

15.步骤s1中,所述破碎样品的粒径小于等于20mm。

16.步骤s3中,所述磨矿样品的粒径为

‑

0.18mm 0.106mm。

17.步骤s4中,所述磁选的磁选强度为1~1.6t,脉动频率为100~200r/min。

18.步骤s6中,先以1~2mol/l硫酸为ph调节剂,以十二胺、十八胺、椰油胺或者混合胺为捕收剂,在ph为2~3条件下,反浮选多次去除云母,然后以1~2mol/l硫酸为ph调节剂,利用阴阳离子混合捕收剂,在ph为1.5~2条件下,反浮选多次去除长石类杂质。

19.步骤s6中,去除云母采用的捕收剂的总用量为100~200g/t,其中,第一段反浮选、第二段反浮选、第三段反浮选、第四段反浮选、

……

、第n段反浮选的捕收剂用量比为4:3:2:1:

……

:1。

20.步骤s6中,所述阴阳离子混合捕收剂包括丙二胺 十二烷基磺酸钠、油酸钠 十二胺、十八胺 十二烷基磺酸钠、丙撑二胺 石油磺酸钠,其中,阴离子捕收剂与阳离子捕收剂的比例为3:1~7:1。

21.步骤s6中,所述阴阳离子混合捕收剂的总用量为800~1800g/t,其中,第一段反浮选、第二段反浮选、第三段反浮选、第四段反浮选、

……

、第n段反浮选的捕收剂用量比为5:5:2:1:

……

:1。

22.步骤s7中,所述混合酸包括1.5~4.5mol/l盐酸、0.5~1.5mol/l硝酸与0.5~1.5mol/l氢氟酸。

23.步骤s7中,先将1:1~1:8的浮选精矿与混合酸在温度150~300℃下热压反应3~6h,再用去离子水反复洗涤5~10次至溶液为中性后过滤脱水,然后在40~110℃下烘干得到酸浸过的石英。

24.与现有技术相比,本发明的有益效果为:

25.1、本发明一种高纯度石英砂的制备方法中,磨矿之后进行第一次焙烧

‑

水淬,这是因为粗颗粒焙烧

‑

水淬效果不如磨矿后进行焙烧

‑

水淬,粗颗粒焙烧

‑

水淬由于热反应动力的限制,粗颗粒内部的矿物界面解离不充分,无法充分发挥焙烧

‑

水淬的作用;磨矿后进行焙烧

‑

水淬,颗粒粒度变小,焙烧

‑

水淬解离效果更充分,焙烧

‑

水淬产生的裂隙使颗粒内部脉石矿物暴露,脉石矿物及连生体的浮选行为直接受到影响,同时石英内部的矿物包裹体连通外界,有利于后续酸浸去除。

26.2、本发明一种高纯度石英砂的制备方法中,第一次焙烧

‑

水淬采用低温焙烧,通过控制温度可以保留部分包裹体,不会产生包裹体空位缺陷,不会在后续加工过程中将微细杂质、离子型杂质吸附入内部空位而不利于洗涤去除;同时,精确控制的低温焙烧可以产生足够的矿物界面裂隙,使脉石矿物解离或暴露,有利于后续的去除;另外,精确控制的低温焙烧对石英第二次焙烧过程中相变影响过程很小,使二次焙烧

‑

水淬可以充分发挥作用。

27.3、本发明一种高纯度石英砂的制备方法中,酸浸过程中采用混合酸溶液对浮选精矿进行酸浸,可有效去除脉石矿物;第二次焙烧

‑

水淬采用高温焙烧,可以大量去除包裹体,降低杂质含量,提高纯度,增加其附加值,且可以满足再次焙烧过程中需要的更多热量。因此,本发明提高了产品质量、提高了产品附加值。

附图说明

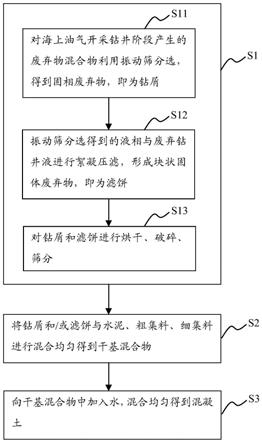

28.图1是本发明一种高纯度石英砂的制备方法的流程图。

29.图1中, 0.18mm表示粒级为0.18mm以上的颗粒返回磨矿机进行再磨,粒级为

‑

0.18mm 0.106mm颗粒为试验样品,粒级为

‑

0.106mm是过磨筛下的颗粒,作为副产物。

30.图2是脉石英试样的tg

‑

dsc曲线图。

具体实施方式

31.以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

32.参见图1,一种高纯度石英砂的制备方法,该制备方法包括以下步骤:

33.s1、将低品位脉石英矿石进行破碎,获得破碎样品;

34.s2、对破碎样品进行色选,选别出异色颗粒,获得色选样品;

35.s3、将色选样品进行湿法磨矿分级,获得磨矿样品;

36.s4、采用磁选机对磨矿样品进行磁选,除去磁性杂质,得到石英粗精矿;

37.s5、将石英粗精矿放入高温炉中,在空气气氛中低温焙烧,焙烧温度为400~800℃,焙烧时间为1~3h,焙烧完毕后,从高温炉中取出石英粗精矿并直接往室温的去离子水中倾倒完成水淬;

38.s6、将焙烧

‑

水淬后的石英粗精矿多次反浮选去除脉石矿物,得到浮选精矿;

39.s7、先将浮选精矿与混合酸置于高压酸浸装置中进行热压反应,再用去离子水反复洗涤至溶液为中性后过滤脱水,然后烘干得到酸浸过的石英;

40.s8、先将酸浸过的石英放入高温炉中,在空气气氛中高温焙烧,焙烧温度为800~1200℃,焙烧时间为1~3h,焙烧完毕后,再从高温炉中取出石英并直接往室温的去离子水中倾倒完成水淬,多次洗涤后在40~110℃下烘干得到高纯度石英;

41.s9、对高纯度石英进行检验筛分去除小于0.106mm粒级细粉。

42.步骤s1中,所述破碎样品的粒径小于等于20mm。

43.步骤s3中,所述磨矿样品的粒径为

‑

0.18mm 0.106mm。

44.步骤s4中,所述磁选的磁选强度为1~1.6t,脉动频率为100~200r/min。

45.步骤s6中,先以1~2mol/l硫酸为ph调节剂,以十二胺、十八胺、椰油胺或者混合胺为捕收剂,在ph为2~3条件下,反浮选多次去除云母,然后以1~2mol/l硫酸为ph调节剂,利用阴阳离子混合捕收剂,在ph为1.5~2条件下,反浮选多次去除长石类杂质。

46.步骤s6中,去除云母采用的捕收剂的总用量为100~200g/t,其中,第一段反浮选、第二段反浮选、第三段反浮选、第四段反浮选、

……

、第n段反浮选的捕收剂用量比为4:3:2:1:

……

:1。

47.步骤s6中,所述阴阳离子混合捕收剂包括丙二胺 十二烷基磺酸钠、油酸钠 十二胺、十八胺 十二烷基磺酸钠、丙撑二胺 石油磺酸钠,其中,阴离子捕收剂与阳离子捕收剂的比例为3:1~7:1。

48.步骤s6中,所述阴阳离子混合捕收剂的总用量为800~1800g/t,其中,第一段反浮选、第二段反浮选、第三段反浮选、第四段反浮选、

……

、第n段反浮选的捕收剂用量比为5:5:2:1:

……

:1。

49.步骤s7中,所述混合酸包括1.5~4.5mol/l盐酸、0.5~1.5mol/l硝酸与0.5~

1.5mol/l氢氟酸。

50.步骤s7中,先将1:1~1:8的浮选精矿与混合酸在温度150~300℃下热压反应3~6h,再用去离子水反复洗涤5~10次至溶液为中性后过滤脱水,然后在40~110℃下烘干得到酸浸过的石英。

51.本发明的原理说明如下:

52.在石英提纯过程中焙烧

‑

水淬是利用石英和脉石矿物在加热

‑

冷却过程中相变和膨胀率的不同,从而使石英和脉石矿物界面之间产生裂隙,而现有技术在进行焙烧

‑

水淬时主要考虑这个因素,从而忽略了石英在进行一次相变之后,其膨胀率和相变会发生变化,焙烧过后的石英砂的膨胀率明显低于未焙烧砂。现有技术在除杂前进行高温焙烧水淬,会将气液包裹体去除,产生的包裹体空位在后续加工过程中浸透吸附微细颗粒和离子型杂质,不易洗涤去除,造成产品质量低。除此之外,现有技术未考虑到当第一次焙烧温度过高时,石英会存在过热软化而重新将内部脉石矿物和包裹体再次包裹的可能。

53.在石英提纯过程中焙烧水淬的位置对于石英的提纯有着重要的影响,在现有的技术中主要考虑焙烧水淬对于磨矿的影响而忽略了焙烧水淬对于选矿提纯的影响,也未对比两者的增益效果。焙烧水淬位于磨矿之前受限于粗颗粒的热反应动力的限制,粗颗粒内部的矿物界面解离不充分,磨矿过后,无法充分发挥焙烧水淬的增益效果。而磨矿后进行焙烧水淬,颗粒粒度变小,焙烧水淬解离效果更充分,焙烧水淬产生的裂隙使颗粒内部脉石矿物暴露,脉石矿物及连生体的浮选行为直接受到影响,同时石英内部的矿物包裹体连通外界,有利于后续酸浸去除,能够更好的满足后续工艺进行有效的选矿提纯。如图2所示,石英在572.1℃和862.5℃时会发生相变,由于石英和脉石矿物的相变温度及膨胀率的不同,通过控制温度使石英和脉石矿物界面之间产生裂隙,从而有利于在磨矿过程中石英和脉石矿物的单体解离,同时产生的裂隙,有利于在酸浸过程中,混合酸通过裂隙进入石英内部从而达到去除石英内部杂质的目的。因此,第一次焙烧

‑

水淬采用低温有利于后续的酸浸。石英砂在加热时相变吸收的能量大于冷却时相变释放的热量,焙烧后的石英砂相变时需要更多的能量。第一次焙烧

‑

水淬采用相对低温,第二次焙烧

‑

水淬采用相对高温,能够更好的满足焙烧后的石英砂相变需要更多的能量,因此第一次焙烧

‑

水淬对第二次焙烧

‑

水淬影响甚小。除此之外,在受热过程中石英砂的膨胀率随温度的升高而增加,焙烧后的石英砂的膨胀率明显低于新砂,第一次焙烧采用相对低温,尚未达到石英第二次相变的温度,对第二次焙烧中相对高温的相变和膨胀率影响甚小。

54.第二次焙烧采用相对高温,晶体内部变化剧烈,可以使流体包裹体破裂,脉石矿物单体解离;二次焙烧

‑

水淬过程中,第一次焙烧

‑

水淬分别采用400℃、600℃、800℃,第二次焙烧

‑

水淬都采用1000℃进行,第一次焙烧温度为600℃时,其al和fe元素最低分别为216.16μg/g和3.73μg/g,且均低于使用一次焙烧

‑

水淬工艺流程提纯得到的石英精矿,从而进一步提高其附加值。由于焙烧后的石英砂需要更多的能量,若采用相同的温度或者较低的温度难以满足焙烧后石英砂相变需要的更高能量,因此第二次焙烧

‑

水淬采用相对高温,远高于第一次相对低温焙烧水淬产生相变的温度,也高于石英第二次相变产生的温度,能够满足焙烧后石英砂相变所需的更高能量。

55.实施例1:

56.参见图1,一种高纯度石英砂的制备方法,该制备方法包括以下步骤:

57.s1、将低品位脉石英矿石(来源于甘肃某地,其中二氧化硅含量为98.96%)进行破碎,获得破碎样品,破碎样品的粒径小于等于20mm;

58.s2、对破碎样品进行色选,选别出异色颗粒,获得色选样品;

59.s3、将色选样品进行湿法磨矿分级,获得磨矿样品,磨矿样品的粒径为

‑

0.18mm 0.106mm;

60.s4、采用磁选机对磨矿样品进行磁选,磁选强度为1~1.6t,脉动频率为100~200r/min,除去磁性杂质,得到石英粗精矿,然后在40~110℃下烘干制样;

61.s5、将石英粗精矿放入高温炉中,在空气气氛中低温焙烧,焙烧温度为400℃,焙烧时间为1~3h,焙烧完毕后,从高温炉中取出石英粗精矿并直接往室温的去离子水中倾倒完成水淬;

62.s6、将焙烧

‑

水淬后的石英粗精矿多次反浮选去除脉石矿物,得到浮选精矿;

63.先以1~2mol/l硫酸为ph调节剂,以十二胺、十八胺、椰油胺或者混合胺为捕收剂,在ph为2~3条件下,反浮选多次去除云母,采用的捕收剂的总用量为100~200g/t,其中,第一段反浮选、第二段反浮选、第三段反浮选、第四段反浮选、

……

、第n反浮选的捕收剂用量比为4:3:2:1:

……

:1(第三段之后都为1);然后以1~2mol/l硫酸为ph调节剂,利用阴阳离子混合捕收剂,在ph为1.5~2条件下,反浮选多次去除长石类杂质,所述阴阳离子混合捕收剂包括丙二胺 十二烷基磺酸钠、油酸钠 十二胺、十八胺 十二烷基磺酸钠、丙撑二胺 石油磺酸钠,其中,阴离子捕收剂与阳离子捕收剂的比例为3:1~7:1,所述阴阳离子混合捕收剂的总用量为800~1800g/t,其中,第一段反浮选、第二段反浮选、第三段反浮选、第四段反浮选、

……

、第n段反浮选的捕收剂用量比为5:5:2:1:

……

:1(第三段之后都为1);

64.s7、先将1:1~1:8的浮选精矿与混合酸置于高压酸浸装置中,在温度150~300℃下热压反应3~6h,再用去离子水反复洗涤5~10次至溶液为中性后过滤脱水,然后在40~110℃下烘干得到酸浸过的石英;所述混合酸包括1.5~4.5mol/l盐酸、0.5~1.5mol/l硝酸与0.5~1.5mol/l氢氟酸;

65.s8、先将酸浸过的石英放入高温炉中,在空气气氛中高温焙烧,焙烧温度为800℃,焙烧时间为1~3h,焙烧完毕后,再从高温炉中取出石英并直接往室温的去离子水中倾倒完成水淬,多次洗涤后在40~110℃下烘干得到高纯度石英;

66.s9、对高纯度石英进行检验筛分去除小于0.106mm粒级细粉。

67.采用icp检测,高纯度石英的纯度大于99.95%。

68.实施例2:

69.基本内容同实施例1,不同之处在于:

70.步骤s8中,焙烧温度为1000℃。

71.实施例3:

72.基本内容同实施例1,不同之处在于:

73.步骤s8中,焙烧温度为1200℃。

74.实施例4:

75.基本内容同实施例1,不同之处在于:

76.步骤s5中,焙烧温度为600℃。

77.实施例5:

78.基本内容同实施例1,不同之处在于:

79.步骤s5中,焙烧温度为600℃;步骤s8中,焙烧温度为1000℃。

80.实施例6:

81.基本内容同实施例1,不同之处在于:

82.步骤s5中,焙烧温度为600℃;步骤s8中,焙烧温度为1200℃。

83.实施例7:

84.基本内容同实施例1,不同之处在于:

85.步骤s5中,焙烧温度为800℃。

86.实施例8:

87.基本内容同实施例1,不同之处在于:

88.步骤s5中,焙烧温度为800℃;步骤s8中,焙烧温度为1000℃。

89.实施例9:

90.基本内容同实施例1,不同之处在于:

91.步骤s5中,焙烧温度为800℃;步骤s8中,焙烧温度为1200℃。

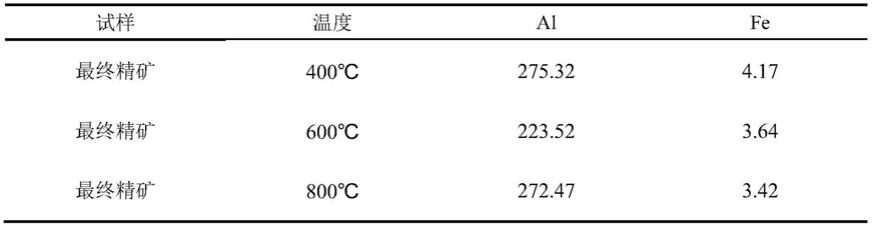

92.步骤s5中焙烧

‑

水淬分别采用400℃、600℃、800℃,步骤s8中焙烧

‑

水淬都采用800℃进行,其结果如表1所示。

93.表1二次焙烧

‑

水淬最终精矿的al和fe的含量(μg/g)

[0094][0095]

步骤s5中焙烧

‑

水淬分别采用400℃、600℃、800℃,步骤s8中焙烧

‑

水淬都采用1000℃进行,其结果如表2所示。

[0096]

表2二次焙烧

‑

水淬最终精矿的al和fe的含量(μg/g)

[0097][0098]

步骤s5中焙烧

‑

水淬分别采用400℃、600℃、800℃,步骤s8中焙烧

‑

水淬都采用1200℃进行,其结果如表3所示。

[0099]

表3二次焙烧

‑

水淬最终精矿的al和fe的含量(μg/g)

[0100][0101][0102]

实施例10:

[0103]

一种高纯度石英砂的制备方法,该制备方法包括以下步骤:

[0104]

s1、将低品位脉石英矿石(来源于甘肃某地,其中二氧化硅含量为98.96%)进行破碎,获得破碎样品,破碎样品的粒径小于等于20mm;

[0105]

s2、对破碎样品进行色选,选别出异色颗粒,获得色选样品;

[0106]

s3、将色选样品放入高温炉中,在空气气氛中低温焙烧,焙烧温度为600℃,焙烧时间为1~3h,焙烧完毕后,从高温炉中取出石英粗精矿并直接往室温的去离子水中倾倒完成水淬;

[0107]

s4、将水淬样品进行湿法磨矿分级,获得磨矿样品,磨矿样品的粒径为

‑

0.18mm 0.106mm;

[0108]

s5、采用磁选机对磨矿样品进行磁选,磁选强度为1~1.6t,脉动频率为100~200r/min,除去磁性杂质,得到石英粗精矿,然后在40~110℃下烘干制样;

[0109]

s6、将焙烧

‑

水淬后的石英粗精矿多次反浮选去除脉石矿物,得到浮选精矿;

[0110]

先以1~2mol/l硫酸为ph调节剂,以十二胺、十八胺、椰油胺或者混合胺为捕收剂,在ph为2~3条件下,反浮选多次去除云母,采用的捕收剂的总用量为100~200g/t,其中,第一段反浮选、第二段反浮选、第三段反浮选、第四段反浮选、

……

、第n反浮选的捕收剂用量比为4:3:2:1:

……

:1(第三段之后都为1);然后以1~2mol/l硫酸为ph调节剂,利用阴阳离子混合捕收剂,在ph为1.5~2条件下,反浮选多次去除长石类杂质,所述阴阳离子混合捕收剂包括丙二胺 十二烷基磺酸钠、油酸钠 十二胺、十八胺 十二烷基磺酸钠、丙撑二胺 石油磺酸钠,其中,阴离子捕收剂与阳离子捕收剂的比例为3:1~7:1,所述阴阳离子混合捕收剂的总用量为800~1800g/t,其中,第一段反浮选、第二段反浮选、第三段反浮选、第四段反浮选、

……

、第n段反浮选的捕收剂用量比为5:5:2:1:

……

:1(第三段之后都为1);

[0111]

s7、先将1:1~1:8的浮选精矿与混合酸置于高压酸浸装置中,在温度150~300℃下热压反应3~6h,再用去离子水反复洗涤5~10次至溶液为中性后过滤脱水,然后在40~110℃下烘干得到酸浸过的石英;所述混合酸包括1.5~4.5mol/l盐酸、0.5~1.5mol/l硝酸与0.5~1.5mol/l氢氟酸;

[0112]

s8、先将酸浸过的石英放入高温炉中,在空气气氛中高温焙烧,焙烧温度为1000℃,焙烧时间为1~3h,焙烧完毕后,再从高温炉中取出石英并直接往室温的去离子水中倾倒完成水淬,多次洗涤后在40~110℃下烘干得到高纯度石英;

[0113]

s9、对高纯度石英进行检验筛分去除小于0.106mm粒级细粉。

[0114]

本实施例中第一次焙烧

‑

水淬位于磨矿之前,第一次焙烧

‑

水淬采用600℃,第二次焙烧

‑

水淬采用1000℃,其结果如表4所示。

[0115]

表4二次焙烧

‑

水淬最终精矿的al和fe的含量(μg/g)

[0116]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。