1.本发明涉及海上油气田钻井废弃物资源化再利用的技术领域,具体涉及一种利用海上水基钻井固相制备混凝土的方法和混凝土。

背景技术:

2.海上水基钻井固相是海上油气田钻井作业过程中产生的钻井废弃泥浆及钻井岩屑,主要由地底岩屑、膨润土、重晶石和泥浆处理剂等组成。以往针对海上水基钻井固相主要采用直接排海的粗放处理方式,随着国家日趋严格的环境保护政策,已不允许海上油气田钻井固相废弃物直接排海,均需在海上经处理后运回内陆处置。钻井废弃物运回内陆后,不仅占用大量土地资源,还存在潜在的环境安全隐患,急需探索有效的末端处置工艺。

3.资源化处理技术可实现废弃物再利用,通过一定的手段赋予废弃物新的利用价值,变废为宝,处理废弃物的同时产生新的价值。如何有效实现钻井固相废弃物资源化利用,国内外针对陆上油气田相关废弃物开展了大量研究,形成了多种技术。

4.公开号为cn 105712681 a的中国发明专利申请公开了一种以油基钻屑残渣作为掺合料的混凝土,其主要方法是将水泥、细集料、粗集料、油基钻屑残渣和粉煤灰混合搅拌均匀,再加入水和减水剂混合搅拌均匀而成,各组份的重量百分比为水泥9~15%、细集料22~29%、粗集料40~46%、油基钻屑残渣3~15%、粉煤灰2~5%、水6~8%、减水剂0.15~0.25%。该方法中主要利用陆上页岩气开采过程中开采产生的油基岩屑经热解处理后产生的残渣,其在化学成分、矿物组成方面等与海上钻井固相存在较大差异,海上钻井固相存在高含盐特点,陆上处理工艺无法完全套用于海上钻井固相废弃物处理。同时该处理方法存在配方较复杂,原材料使用种类较多,油基岩屑脱油残渣掺量较少等问题。

技术实现要素:

5.鉴于上述问题,本发明提供了一种利用海上水基钻井固相制备混凝土的方法和混凝土。本发明通过利用海上油气田钻井固相废弃物部分替代细集料,并优选地辅以偏高岭土提高混凝土性能,从而实现海上油气田钻井固相废弃物资源化再利用。

6.具体来说,本发明是通过如下技术方案实现的:

7.一种利用海上水基钻井固相制备的混凝土,以重量百分比计,包括:钻屑和/或滤饼5%~10%、水泥15%~20%、粗集料50%~56%、细集料10%~19%和余量的水。

8.可选地,还包括含量不超过10%的偏高岭土。

9.可选地,所述钻屑和/或滤饼采用如下方法得到:

10.对海上油气开采钻井阶段产生的废弃物混合物利用振动筛分选,得到的固相废弃物即为钻屑;

11.振动筛分选得到的液相与废弃钻井液进行絮凝压滤,形成的块状固体废弃物即为滤饼;

12.优选地,对钻屑和滤饼进行烘干、破碎、筛分使其粒径在0.5mm以下,其中烘干应在

100~110℃下将固相中含水率降至5%以下,再进行破碎处理。

13.可选地,所述偏高岭土采用如下方法得到:高岭土在600~900℃进行脱水形成无水硅酸铝,然后粉磨制得粉末。

14.可选地,所述细集料是粒径为0.35~0.5mm的中砂,所述粗集料是粒径为5~10mm的破碎的卵石。

15.一种利用海上水基钻井固相制备混凝土的方法,包括以下步骤:

16.步骤s1:对海上油气开采钻井阶段产生的废弃物混合物进行处理得到钻屑和滤饼;

17.步骤s2:将钻屑和/或滤饼与水泥、粗集料、细集料进行混合均匀得到干基混合物;

18.步骤s3:按照需要的水胶比向干基混合物中加入水,混合均匀得到混凝土。

19.可选地,步骤s1进一步包括:

20.步骤s11:对海上油气开采钻井阶段产生的废弃物混合物利用振动筛分选,得到固相废弃物,即为钻屑;

21.步骤s12:振动筛分选得到的液相与废弃钻井液进行絮凝压滤,形成块状固体废弃物,即为滤饼;

22.优选地,步骤s13:对钻屑和滤饼进行烘干、破碎、筛分使其粒径在0.5mm以下,其中烘干应在100~110℃下将固相中含水率降至5%以下,再进行破碎处理。

23.可选地,以混凝土总重量为100%计,在步骤s2中,按照钻屑和/或滤饼5%~10%、水泥15%~20%、粗集料50%~56%、细集料10%~19%的配比进行混合。

24.可选地,在步骤s2中,还加入含量不超过10%的偏高岭土。

25.可选地,在步骤s3中,所述需要的水胶比是0.50~0.52。

26.相比于现有技术,本发明的利用海上水基钻井固相制备混凝土的方法和混凝土,至少具有如下有益效果:

27.一、本发明利用海上钻井平台水基钻井固相废弃物部分替代细集料制备混凝土,可有效解决海上钻井固相废弃物上岸后末端处置问题。

28.二、钻井固相为硅铝质材料,具有一定的火山灰活性,同时粒径分布合理,通过控制钻井固相替代细集料比例可以有效控制混凝土产品性能。

29.三、钻井固相废弃物中的氯离子等污染物质可被有效固结在混凝土体系中,减少浸出可能性,可避免潜在的钢筋腐蚀风险。

30.四、利用偏高岭土高火山灰活性以及粒径较小的特点,与钻井固相混掺制备混凝土,可在一定程度上弥补钻井固相对产品性能的影响,制备出性能优良的混凝土产品。

31.五、本发明制备工艺简单,成本低廉,处置效率高,同时规模化生产后还可以产生一定经济效益。

附图说明

32.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。在附图中:

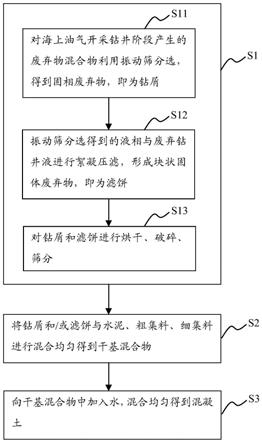

33.图1是本发明一种实施方式的利用海上水基钻井固相制备混凝土的方法的工艺流

程图。

具体实施方式

34.为了充分了解本发明的目的、特征及功效,通过下述具体实施方式,对本发明作详细说明。本发明的工艺方法除下述内容外,其余均采用本领域的常规方法或装置。下述名词术语除非另有说明,否则均具有本领域技术人员通常理解的含义。

35.首先应当说明的是,在本发明中,“海上钻井固相废弃物”、“海上水基钻井固相”、“钻井固相”、“钻井固相废弃物”、“海上钻井平台水基钻井固相”、“海上钻井平台水基钻井固相废弃物”以及类似的表述都具有相同的含义,是指对海上油气开采钻井阶段产生废弃物混合物(包括岩屑与废弃钻井液等的混合物)进行处理之后得到的钻屑、滤饼等固相废弃物。

36.与陆上钻井固相废弃物相比,海上钻井固相废弃物中含有大量的海上沉积岩成分,这导致了其含有高浓度的氯化盐,《混凝土质量控制标准》(gb50164

‑

2011)中规定氯离子含量不得超过1%,高含盐特性限制了海上钻井固相在混凝土中的应用潜力。此外,海上钻井固相火山灰活性较低,潜在水硬性较弱,无法作为胶凝材料单独使用。

37.如何有效实现钻井固相废弃物资源化利用,国内外针对陆上油气田相关废弃物开展了大量研究,石油钻井上现有固体废弃物处理技术主要为陆上钻井固相废弃物处理技术,主要分为烧结技术和免烧技术,烧结技术包括烧结砖、烧结陶粒、水泥;免烧技术包括免烧砖、免烧陶粒、混凝土。

38.但是,由于海上钻井固相废弃物自身的特点,造成陆上油气田废弃物利用技术无法有效处理和利用海上钻井固相废弃物,另外,目前固相废弃物利用技术中比较成熟的是烧结技术中的烧结砖,但还没有将其制备混凝土的研究和报导。

39.本发明的发明人对海上钻井固相废弃物的性质进行深入研究,并参考建筑材料特性研究,通过对处理与利用技术进行优化与改进,从而创造性的提出将海上钻井固相废弃物用于制备混凝土。

40.第一方面,本发明提出了一种利用海上水基钻井固相制备的混凝土。以重量百分比计,包括:钻屑和/或滤饼5%~10%、水泥15%~20%、粗集料50%~56%、细集料10%~19%和余量的水。优选地,该混凝土还可以包括含量不超过10%的偏高岭土。

41.在本发明中,钻屑、滤饼为海上油气开采钻井阶段产生的岩屑与废弃钻井液混合物利用振动筛分选,从中得到固相废弃物(简称钻屑),剩余液相与废弃钻井液经絮凝压滤后,形成含水量低于10%的块状固体废弃物(简称滤饼)。

42.絮凝压滤后形成的滤饼粒径在0.25mm以下,占总量的96.11%~97.7%,因此只需将其中的块状滤饼进行破碎,使其粒径在0.5mm以下,即可用于混凝土制备。钻屑粒径处于0.005mm~10mm之间,粒径分布较宽,用于混凝土制备时,需经破碎、筛分使得粒径低于0.5mm。

43.海上油气开采钻井阶段产生的岩屑与废弃钻井液混合物经过处理之后得到的钻屑和滤饼具备制备混凝土原料的基本元素。例如,表1示例性的给出了一种水基钻井固相化学成分。

44.表1(单位:重量%)

[0045][0046]

从表1可以看出,滤饼、钻屑主要化学成分均为sio2、al2o3,分别占总量的74.4%及77.23%,具备了制备混凝土原料的基本元素。可能具有一定火山灰活性,用于混凝土制备时,其中的活性硅质、铝质可参与二次水化反应,如与氢氧化钙反应,可生成水化硅酸钙,增强混凝土基本性能。同时,滤饼、钻屑中均含有较高的cl,这与陆上油气田钻井固相废弃物存在明显差异,混凝土中对cl含量均有一定的限值要求,这就限值了海上滤饼、钻屑在混凝土中的掺入量。

[0047]

发明人对滤饼、钻屑的性质进行进一步研究,以活性指数法评定滤饼、钻屑火山灰活性,以30%滤饼、钻屑等质量替代水泥,测定28天抗压强度,与水泥标准试件对比得活性指数,结果显示滤饼活性指数为46.9%,钻屑为55.4%。活性指数较低,因此,发明人判断,这两类物质均不能替代水泥用于混凝土制备,但能用于替代细集料。

[0048]

具体地,本发明的混凝土包括钻屑和/或滤饼5%~10%,例如,5%、6%、7%、8%、9%或10%等。

[0049]

在本发明中,水泥可以采用任何的普通硅酸盐水泥。例如,水泥为普通硅酸盐水泥p.o.42.5,初凝时间2h、终凝时间为4h,标准稠度用水量为25.4%,28天抗压强度为47.68mpa,当然,这只是示例性的,但非限制性的。其它的普通硅酸盐水泥也可用于本发明中,本领域技术人员可以根据需要作出合理的选择。水泥为主要的胶凝材料,在混凝土体系中经水化反应不断提供水化硅酸钙、钙钒石等,作为强度支撑物质存在于混凝土体系中。

[0050]

具体地,本发明的混凝土包括水泥15%~20%,例如,15%、16%、17%、18%、19%或20%等。

[0051]

在本发明中,细集料采用中砂,粒径范围是0.35~0.5mm。

[0052]

具体地,本发明的混凝土包括细集料10%~19%,例如,10%、11%、12%、13%、14%、15%、16%、17%、18%或19%等。

[0053]

在本发明中,粗集料为打碎的卵石,粒径范围在5mm~10mm之间。

[0054]

具体地,本发明的混凝土包括粗集料50%~56%,例如,50%、51%、52%、53%、54%、55%或56%。

[0055]

在本发明中,偏高岭土是以高岭土为原料,在600~900℃经脱水形成的无水硅酸铝,再经粉磨制得的粉末,一般是红棕色。偏高岭土具有潜在的水硬性活性,在水泥水化产生的氢氧化钙作用下,玻璃体被破坏,其中的活性硅质、铝质参与二次水化反应,生成类似于水泥的水化产物,可在后期发生增加混凝土强度;同时作为一种微集料,可以有效充填混凝土孔隙,减少整体体系中的有害孔,使混凝土更加密实,增强起耐久性。

[0056]

具体地,本发明的混凝土包括含量不超过10%偏高岭土,例如,1%、2%、3%、4%、5%、6%、7%、8%、9%或10%等。

[0057]

借助于上述的原料选择和配比,能够实现协同作用。一方面,通过采用特定比例的钻井固相来代替细集料,并借助于钻井固相的硅铝质材料和火山灰活性的性质以及合理的

粒径分布合理,有效控制了最终的混凝土产品的性能。另一方面,通过采用特定比例的偏高岭土,利用偏高岭土高火山灰活性以及粒径较小的特点,与钻井固相混掺制备混凝土,可在一定程度上弥补钻井固相对产品性能的影响,使钻井固相的氯离子等污染物质可被有效固结在混凝土体系中,减少浸出可能性,可避免潜在的钢筋腐蚀风险。此外,借助于特定比例、粒径与性质的水泥、粗集料和细集料,能够实现良好的配伍,促进钻井固相和偏高岭土性质的进一步发挥。

[0058]

第二方面,本发明提供了一种利用海上水基钻井固相制备混凝土的方法。结合图1,对本发明一种优选实施方式的利用海上水基钻井固相制备混凝土的方法进行详细说明,如下:

[0059]

步骤s1:对海上油气开采钻井阶段产生的废弃物混合物进行处理得到钻屑和滤饼。

[0060]

具体地,包括如下步骤:

[0061]

步骤s11:对海上油气开采钻井阶段产生的废弃物混合物利用振动筛分选,得到固相废弃物,即为钻屑。

[0062]

步骤s12:振动筛分选得到的液相与废弃钻井液进行絮凝压滤,形成块状固体废弃物,即为滤饼。

[0063]

步骤s13:对钻屑和滤饼进行烘干、破碎、筛分使其粒径在0.5mm以下。其中,烘干是在100~110℃将固相中含水率降至5%以下,再进行破碎处理。

[0064]

步骤s2:将钻屑和/或滤饼与水泥、粗集料、细集料进行混合均匀得到干基混合物。

[0065]

具体地,以混凝土总重量为100%计,按照钻屑和/或滤饼5%~10%、水泥15%~20%、粗集料50%~56%、细集料10%~19%的配比进行混合。优选地,还可以进一步加入含量不超过10%的偏高岭土。

[0066]

步骤s3:向干基混合物中加入水,混合均匀得到混凝土,保证拌合物坍落度不低于60mm,具有良好的和易性。优选地,水胶比是0.50~0.52。

[0067]

实施例

[0068]

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

[0069]

实施例1

[0070]

(1)首先对钻井阶段产生的固液混合样利用振动筛分选,从中得到固相废弃物(以下简称钻屑),钻屑装袋后利用转运船转移至陆地资源化处理,高岭土经煅烧后得偏高岭土;将钻屑烘干、破碎、筛分,得到钻屑原料,粒径低于0.5mm;(2)利用处理过的钻屑替代细集料,辅以水泥、粗集料以及偏高岭土、在干基状态下混合搅拌均匀,得干基混合物,各原料组分按照如下质量百分比混合:5%钻屑、15%细集料、50%粗集料、20%水泥、10%偏高岭土;(3)向混合均匀的干基混合物加入自来水,控制水胶比0.52,充分搅拌均匀,保证原料颗粒充分润湿,得成品混凝土。

[0071]

实施例2

[0072]

(1)首先对钻井阶段产生的固液混合样利用振动筛分选,从中得到固相废弃物(以下简称钻屑),钻屑装袋后利用转运船转移至陆地资源化处理,高岭土经煅烧后得偏高岭

土;将钻屑烘干、破碎、筛分,得到钻屑原料,粒径低于0.5mm;(2)利用处理过的钻屑替代细集料,辅以水泥、粗集料以及偏高岭土、在干基状态下混合搅拌均匀,得干基混合物,各原料组分按照如下质量百分比混合:10%钻屑、10%细集料、50%粗集料、20%水泥、10%偏高岭土;(3)向混合均匀的干基混合物加入自来水,控制水胶比0.52,充分搅拌均匀,保证原料颗粒充分润湿,得成品混凝土。

[0073]

实施例3

[0074]

(1)首先对钻井阶段产生的固液混合样利用振动筛分选,剩余液相与废弃钻井液经絮凝压滤后,形成低含水量的块状固体废弃物(以下简称滤饼),滤饼装袋后利用转运船转移至陆地资源化处理,高岭土经煅烧后得偏高岭土;将滤饼烘干、破碎、筛分,得到滤饼原料,粒径低于0.5mm;(2)利用处理过的滤饼替代细集料,辅以水泥、粗集料以及偏高岭土、在干基状态下混合搅拌均匀,得干基混合物,各原料组分按照如下质量百分比混合:5%滤饼、15%细集料、50%粗集料、20%水泥、10%偏高岭土;(3)向混合均匀的干基混合物加入自来水,控制水胶比0.52,充分搅拌均匀,保证原料颗粒充分润湿,得成品混凝土。

[0075]

实施例4

[0076]

(1)首先对钻井阶段产生的固液混合样利用振动筛分选,剩余液相与废弃钻井液经絮凝压滤后,形成低含水量的块状固体废弃物(以下简称滤饼),滤饼装袋后利用转运船转移至陆地资源化处理,高岭土经煅烧后得偏高岭土;将滤饼烘干、破碎、筛分,得到滤饼原料,粒径低于0.5mm;(2)利用处理过的滤饼替代细集料,辅以水泥、粗集料以及偏高岭土、在干基状态下混合搅拌均匀,得干基混合物,各原料组分按照如下质量百分比混合:10%滤饼、10%细集料、50%粗集料、20%水泥、10%偏高岭土;(3)向混合均匀的干基混合物加入自来水,控制水胶比0.52,充分搅拌均匀,保证原料颗粒充分润湿,得成品混凝土。

[0077]

实施例5

[0078]

(1)首先对钻井阶段产生的固液混合样利用振动筛分选,剩余液相与废弃钻井液经絮凝压滤后,形成低含水量的块状固体废弃物(以下简称滤饼),滤饼装袋后利用转运船转移至陆地资源化处理,高岭土经煅烧后得偏高岭土;将滤饼烘干、破碎、筛分,得到滤饼原料,粒径低于0.5mm;(2)利用处理过的滤饼替代细集料,辅以水泥、粗集料,在干基状态下混合搅拌均匀,得干基混合物,各原料组分按照如下质量百分比混合:5%滤饼、19%细集料、56%粗集料、20%水泥;(3)向混合均匀的干基混合物加入自来水,控制水胶比0.52,充分搅拌均匀,保证原料颗粒充分润湿,得成品混凝土。

[0079]

实施例6

[0080]

(1)首先对钻井阶段产生的固液混合样利用振动筛分选,剩余液相与废弃钻井液经絮凝压滤后,形成低含水量的块状固体废弃物(以下简称滤饼),滤饼装袋后利用转运船转移至陆地资源化处理,高岭土经煅烧后得偏高岭土;将滤饼烘干、破碎、筛分,得到滤饼原料,粒径低于0.5mm;(2)利用处理过的钻屑替代细集料,辅以水泥、粗集料,在干基状态下混合搅拌均匀,得干基混合物,各原料组分按照如下质量百分比混合:10%钻屑、14%细集料、56%粗集料、20%水泥;(3)向混合均匀的干基混合物加入自来水,控制水胶比0.52,充分搅拌均匀,保证原料颗粒充分润湿,得成品混凝土。

[0081]

参照国家标准《普通混凝土拌合物性能试验方法》(gb/t 50080

‑

2016)中相关要求进行测试,各项性能参数如表2所示。

[0082]

表2实例1~6混凝土性能表

[0083][0084]

由表2可知,本发明制备的掺杂偏高岭土的海上钻井固相废弃物的混凝土其坍落度满足《混凝土质量控制标准》(gb 50164

‑

2011)s2等级要求,力学性能达到c30强度等级,同时耐久性能良好,抗冻性能达到d25等级要求。同时可见,掺杂偏高岭土的混凝土在力学性能以及耐久性能方面均有一定的提升,还提高了钻井固相废弃物的掺量。因此通过本方法可将海上钻井固相废弃物制备成性能良好的混凝土,实现资源化利用。

[0085]

按照《固体废物浸出毒性浸出方法

‑

水平振荡法》(hj 557

‑

2010)和《固体废物浸出毒性浸出方法硫酸硝酸法》(hj/t 299

‑

2007)对实施例1~6中的混凝土制备浸出液,测定污染物浓度见表3。

[0086]

表3实例1~6混凝土污染物浓度表

[0087][0088]

由表3的数据可以看出,所制得的混凝土浸出液中的重金属浓度及相关指标远低于《污水综合排放标准》(gb 8978

‑

1996)和《危险废物鉴别标准浸出毒性鉴别》(gb 5085.3

‑

2007)限值要求,表明混凝土的环境性能良好,不会对环境造成二次污染,实现了海上钻井固相废弃物无害化综合利用。

[0089]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的替代、修饰、组合、改变、简化等,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。