1.本发明及电子烟技术领域,尤其涉及一种多孔体及其制备方法和应用该多孔体的电子烟。

背景技术:

2.目前电子烟中使用的一种雾化器的雾化芯是由多孔陶瓷和多孔陶瓷上印刷的发热电阻组成的,但多孔陶瓷雾化芯的口感与掉粉、掉渣问题之间存在难以调和的矛盾。因为用户在抽吸过程中获得较好的口感就需要提高多孔陶瓷内部液体的传导速率,这样就要求多孔陶瓷具有较大的孔径和较高的孔隙率,但这会导致多孔陶瓷的强度变低、韧性变差,使用时会出现掉粉、掉渣等问题,严重威胁用户的健康。此外,如图5所示根据现有工艺制作的多孔陶瓷的扫描电镜图,其内部存在大量无用的封闭孔、半贯通孔。这些气孔不能用来导通烟油,使得烟油的有效导流通路较少,而且材料强度低。现有的多孔陶瓷的制备工艺(比如采用造孔剂、发泡剂等进行造孔的工艺)存在大量的上述避封闭孔和半贯通孔。因此,如何制备适于雾化芯的多孔体,已成为本领域技术人员亟待解决的技术问题。

技术实现要素:

3.为了解决现有技术中的问题,本发明提供一种能够提升液体的传导效率同时具有较高的结构强度的多孔体及其制备方法,和应用该多孔体的电子烟。

4.第一方面,本发明提供一种多孔体的制备方法,包括如下步骤:

5.将短切纤维和分散介质混合得到含有短切纤维的悬浮液;

6.将所述悬浮液浇注到模具中进行成型,形成坯体;

7.对所述坯体在靠近所述短切纤维软化点的预定温度范围下加热以分解或挥发所述分散介质的至少一部分,获得具有固有形状的多孔体。

8.优选地,在将所述悬浮液浇注到模具中进行成型之前,所述方法还包括:将玻璃相物质添加到分散介质中得到含有玻璃相物质的悬浮液。

9.优选地,添加的所述玻璃相物质的质量百分数小于10%,所述玻璃相物质的软化点低于所述短切纤维的软化点。

10.优选地,所述玻璃相物质包括sio2、li2o、zno、bao、k2o、na2o中的一种或多种。

11.优选地,所述将所述悬浮液浇注到模具中进行成型的方法包括:

12.将悬浮液浇注到所述模具的模腔中进行过滤,以获取滤渣;

13.对模腔内的所述滤渣以第一预设温度进行加热,使所述分散剂中的溶剂完全挥发,以制得坯体,其中,所述第一预设温度为80~120℃。

14.优选地,所述多孔体制备方法还包括:

15.将模腔和坯体一起真空包装后,放入温等静压机内等静压处理,等静压处理的加载压强为50~160mpa,保压温度为80~120℃,保压时间为5~10min。

16.优选地,

17.对所述坯体在靠近所述短切纤维软化点的预定温度范围下加热以分解或挥发所述分散介质的至少一部分的步骤包括:

18.对所述模腔和模腔内的坯体以大于第一预设温度的第二预设温度进行加热,使所述分散介质中的分散剂分解并使所述短切纤维相互粘接。

19.优选地,所述第二预设温度与所述短切纤维的软化点的温度差小于30℃。

20.优选地,所述多孔体制备方法还包括:

21.在浇注过程中对悬浮液加压,加压压强为5~50mpa。

22.优选地,所述短切纤维包括碳纤维、玻璃纤维、陶瓷纤维、金属纤维、聚酰亚胺纤维中的一种或多种。

23.优选地,所述短切纤维直径小于100um,长度小于20mm。

24.优选地,所述分散介质包括由分散剂与溶剂按质量体积比为5~20g/l混合所得的混合液。

25.优选地,所述分散剂包括甘油、明胶、海藻酸钠、纤维素中的一种或多种,所述溶剂包括水、乙醇中的一种或两种。

26.第二方面,本发明还提供一种多孔体,根据所述第一方面任一项所述的多孔体制备方法制得。

27.第三方面,本发明还提供一种电子烟,包括如第二方面所述的多孔体,所述多孔体附着有电热元件,所述多孔体用于吸附烟油,所述电热元件用于雾化所述烟油产生气溶胶。

28.综上所述,由于所述多孔体的制备方法包括如下步骤:将短切纤维在分散介质中分散得到含有短切纤维的悬浮液;将所述悬浮液浇注到模具中进行成型,形成坯体;对所述坯体加热以除掉所述分散介质,然后制得多孔体。也就是说,无需采用造孔剂及发泡剂,通过所述短切纤维之间的间隙形成导流通路,极大降低了形成封闭孔、半贯通孔的概率,烟油的有效导流通路较多,提高了导油效率。此外,制成的多孔体的结构强度较高,韧性好,降低了掉粉、掉渣的概率。

附图说明

29.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

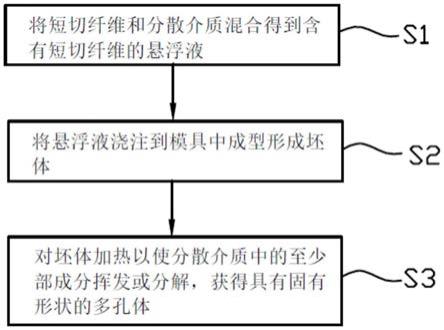

30.图1是本发明一实施例提供的多孔体的制备方法流程图;

31.图2是本发明一实施例提供的多孔体断面的扫描电镜图;

32.图3是本发明一实施例提供的电子烟的剖面示意图;

33.图4是图3提供的电子烟的多孔体与电热丝及导电引线相配合时的结构示意图;

34.图5是现有技术的多孔体断面的扫描电镜图。

具体实施方式

35.为了便于理解本发明,下面结合附图和具体实施方式,对本发明进行更详细的说明。

36.请参阅图1及图2,本发明实施例提出一种多孔体的制备方法,其包括如下步骤:

37.s10,将短切纤维在分散介质中分散得到含有短切纤维的悬浮液;

38.所述短切纤维可以是天然纤维或化学纤维,例如,所述短切纤维可以是碳纤维、玻璃纤维、陶瓷纤维、金属纤维、聚酰亚胺纤维中的一种或多种,当然,也可以是其它纤维,在此不做具体限定。为了使使孔隙大小相对均匀,烟油吸附效果好,不容易漏油,所述短切纤维直径小于100um,长度小于20mm。较佳地,所述短切纤维直径在30um~50um之间,长度在5mm~10mm之间,因而制得的多孔体的孔隙大小较合适,烟油吸附性能较好。在本实施例中,所述分散介质为由分散剂与溶剂按质量体积比为5~20g/l混合所得的混合液。所述分散剂可以为甘油、明胶、海藻酸钠、纤维素中等的一种或多种,所述溶剂可以为水、乙醇等中的一种、两种或多种。可以理解的是,所述分散介质在此不做具体限定,只要能够对所述短切纤维进行分散即可。

39.s20,将所述悬浮液浇注到模具中进行成型,形成坯体;

40.在本实施例中,所述将所述悬浮液浇注到模具中进行成型的方法包括:

41.将悬浮液浇注到所述模具的模腔中进行过滤,以获取滤渣;

42.对模腔内的所述滤渣以第一预设温度进行加热,使所述分散剂中的溶剂挥发,以制得坯体,其中,所述第一预设温度为80~120℃。

43.可以理解的是,所述模腔的底壁设置有过滤部件,所述过滤部件设置有过滤孔,过滤时所述分散介质中的溶剂从所述过滤孔中排出。

44.为了使分散介质中的溶剂快速流出,在浇注过程中对悬浮液加压,直到剩余的较密实的短切纤维充满整个模腔为止,加压压强为5~50mpa。在本实施例中,不断通过所述模具的上模对所述悬浮液加压,因而不仅可提高所述分散介质中的溶剂从所述过滤孔中排出的效率,而且使所述短切纤维能够紧密结合,以及使所述坯体的密度较适中,不仅能够较好地吸附烟油,而且降低了多孔体掉渣的概率。

45.为了使成型后的坯体密度高、更均匀一致及各向同性,所述多孔体制备方法还包括:

46.将模腔和坯体一起真空包装后,放入温等静压机内等静压处理,等静压处理的加载压强为50~160mpa,保压温度为80~120℃,保压时间为5~10min,因而不仅生产效率较高,也较好地保证坯体密度。

47.为了增加纤维之间的结合力,以较好地解决掉粉、掉渣的问题。在将所述悬浮液浇注到模具中进行成型之前,所述方法还包括:将玻璃相物质在分散介质中分散得到含有玻璃相物质的悬浮液。也就是说,所述玻璃相物质与所述短切纤维均分散在所述分散介质中。其中,所述玻璃相物质可以是sio2、li2o、zno、bao、k2o、na2o中的一种或多种。

48.s30,对所述坯体加热以除掉所述分散介质,然后制得多孔体。

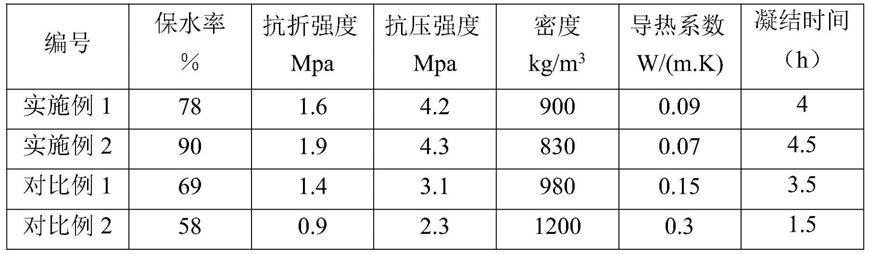

49.在本实施例中,对所述坯体加热以除掉所述分散介质的分散剂的过程包括:

50.在将模腔和坯体放入温等静压机内等静压处理后,再对所述模腔以第二预设温度进行加热,使所述分散剂分解,同时由于第二预设温度靠近所述短切纤维的软化点,从而使坯体内部的短切纤维相互粘接形成固有形状,然后对短切纤维相互粘接在一起的所述坯体进行表面抛光处理,从而制得多孔体。

51.所述多孔体中,所述玻璃相物质的质量百分数小于10%,所述玻璃相物质的质量百分数较佳为5%~7%,因而较好地保证所述多孔陶瓷的孔隙率。通过本发明实施例制得

的多孔体的孔隙率范围为40~90%,孔径尺寸为100nm~100μm,可参见图2所示的扫描电镜图。所述玻璃相物质的软化点低于所述短切纤维的软化点。较佳地,所述第二预设温度与所述短切纤维的软化点的温度差小于30℃,因而不易产生中间相,使短切纤维相互粘接更牢固。

52.为了使本发明以上多孔体的制备方法的细节更利于本领域技术人员的理解和实施,以及突出本案制备的多孔体在性能和品质进步性效果,以下通过具体的实施例来对以上方法的内容进行举例说明。

53.实施例1

54.s10,将9g陶瓷纤维及1g na2o分散在分散介质中,分散得到含有陶瓷纤维及na2o的悬浮液,其中,所述分散介质为由分散剂与溶剂按质量体积比为10g/l混合所得的混合液,所述溶剂为乙醇,分散剂为甘油;

55.s20,将悬浮液浇注到模具的模腔中进行过滤,不断通过所述模具的上模对所述悬浮液加压,直到剩余的较密实的短切纤维充满整个模腔为止,加压压强为10mpa,以获取滤渣;然后对模腔内的所述滤渣以80℃的温度进行加热,使所述分散剂中的溶剂完全挥发,以制得坯体。

56.s30,在将模腔和坯体放入温等静压机内等静压处理后,再对所述模腔以1300℃进行加热,使所述分散剂分解及所述短切纤维相互粘接,然后对短切纤维相互粘接在一起的所述坯体进行表面抛光处理,从而制得多孔体,其中,等静压处理的加载压强为50mpa,保压温度为80℃,保压时间为5min。

57.实施例2

58.s10,将9.3g陶瓷纤维及0.7g na2o分散在分散介质中,分散得到含有陶瓷纤维及na2o的悬浮液,其中,所述分散介质为由分散剂与溶剂按质量体积比为6g/l混合所得的混合液,所述溶剂为水,分散剂为甘油;

59.s20,将悬浮液浇注到模具的模腔中进行过滤,不断通过所述模具的上模对所述悬浮液加压,直到剩余的较密实的短切纤维充满整个模腔为止,加压压强为25mpa,以获取滤渣;然后对模腔内的所述滤渣以90℃的温度进行加热,使所述分散剂中的溶剂完全挥发,以制得坯体。

60.s30,在将模腔和坯体放入温等静压机内等静压处理后,再对所述模腔以1350℃进行加热,使所述分散剂分解及所述短切纤维相互粘接,然后对短切纤维相互粘接在一起的所述坯体进行表面抛光处理,从而制得多孔体,其中,等静压处理的加载压强为80mpa,保压温度为90℃,保压时间为8min。

61.实施例3

62.s10,将9.5g陶瓷纤维及0.5g k2o分散在分散介质中,分散得到含有陶瓷纤维及k2o的悬浮液,其中,所述分散介质为由分散剂与溶剂按质量体积比为7g/l混合所得的混合液,所述溶剂为水,分散剂为明胶;

63.s20,将悬浮液浇注到模具的模腔中进行过滤,不断通过所述模具的上模对所述悬浮液加压,直到剩余的较密实的短切纤维充满整个模腔为止,加压压强为30mpa,以获取滤渣;然后对模腔内的所述滤渣以100℃的温度进行加热,使所述分散剂中的溶剂完全挥发,以制得坯体。

64.s30,在将模腔和坯体放入温等静压机内等静压处理后,再对所述模腔以1400℃进行加热,使所述分散剂分解及所述短切纤维相互粘接,然后对短切纤维相互粘接在一起的所述坯体进行表面抛光处理,从而制得多孔体,其中,等静压处理的加载压强为110mpa,保压温度为100℃,保压时间为8.5min。

65.实施例4

66.s10,将9.7g金属纤维及0.3g k2o分散在分散介质中,分散得到含有金属纤维及k2o的悬浮液,其中,所述分散介质为由分散剂与溶剂按质量体积比为13g/l混合所得的混合液,所述溶剂为乙醇,分散剂为甘油;

67.s20,将悬浮液浇注到模具的模腔中进行过滤,不断通过所述模具的上模对所述悬浮液加压,直到剩余的较密实的短切纤维充满整个模腔为止,加压压强为40mpa,以获取滤渣;然后对模腔内的所述滤渣以100℃的温度进行加热,使所述分散剂中的溶剂完全挥发,以制得坯体。

68.s30,在将模腔和坯体放入温等静压机内等静压处理后,再对所述模腔以1000℃进行加热,使所述分散剂分解及所述短切纤维相互粘接,然后对短切纤维相互粘接在一起的所述坯体进行表面抛光处理,从而制得多孔体,其中,等静压处理的加载压强为130mpa,保压温度为110℃,保压时间为8min。

69.实施例5

70.s10,将9.9g金属纤维及0.1g k2o分散在分散介质中,分散得到含有金属纤维及k2o的悬浮液,其中,所述分散介质为由分散剂与溶剂按质量体积比为15g/l混合所得的混合液,所述溶剂为水,分散剂为甘油;

71.s20,将悬浮液浇注到模具的模腔中进行过滤,不断通过所述模具的上模对所述悬浮液加压,直到剩余的较密实的短切纤维充满整个模腔为止,加压压强为50mpa,以获取滤渣;然后对模腔内的所述滤渣以120℃的温度进行加热,使所述分散剂中的溶剂完全挥发,以制得坯体。

72.s30,在将模腔和坯体放入温等静压机内等静压处理后,再对所述模腔以1000℃进行加热,使所述分散剂分解及所述短切纤维相互粘接,然后对短切纤维相互粘接在一起的所述坯体进行表面抛光处理,从而制得多孔体,其中,等静压处理的加载压强为160mpa,保压温度为120℃,保压时间为10min。

73.实施例6

74.请参阅图3及图4,本发明实施例公开了一种电子烟,其包括雾化组件10及电池组件20,所述雾化组件10包括油杯1、密封座2、吸油棉3及多孔体4,所述密封座2插设在所述油杯1的一端,所述吸油棉3插设在所述油杯1的烟雾通道内并用于吸附所述油杯1内的烟油,所述多孔体4插设在所述吸油棉3内。所述多孔体4附着有电热元件7,所述多孔体4用于吸附烟油,所述电热元件7用于雾化所述烟油产生气溶胶。在本实施例中,所述电热元件7为电热丝,当然,其也可以为电热片或印刷在所述多孔体4内表面处的导电层。其中,所述多孔体4根据实施例1至实施例5任一实施例所述的多孔体4制备方法制得。

75.所述电池组件20包括外壳5、电池6及控制模块8,所述电池6及控制模块8均位于所述外壳5内,所述电池6及与所述电热元件7连接的导电引线9均与所述控制模块8电连接。工作时,所述控制模块8控制所述电池6通过所述导电引线9给所述电热元件7供电,以使所述

电热元件7发热,以雾化所述多孔体4上的烟油,从而产生气溶胶。

76.综上所述,由于所述多孔体的制备方法包括如下步骤:将短切纤维在分散介质中分散得到含有短切纤维的悬浮液;将所述悬浮液浇注到模具中进行成型,形成坯体;对所述坯体加热以除掉所述分散介质,然后制得多孔体。也就是说,无需采用造孔剂及发泡剂,通过所述短切纤维之间的间隙形成导流通路,极大降低了形成封闭孔、半贯通孔的概率,烟油的有效导流通路较多,提高了导油效率。此外,此种结构强度较高,韧性好,降低了掉粉、掉渣的概率。

77.需要说明的是,本发明的说明书及其附图中给出了本发明的较佳的实施例,但并不限于本说明书所描述的实施例,进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。