一种豆渣挤压膨化食品的制备方法

(一)技术领域

1.本发明涉及一种豆渣挤压膨化食品的制备方法。

(二)

背景技术:

2.豆渣(okara)是大豆加工的副产物,每年在全球各地的产量都十分巨大。每千克用于生产豆浆或豆腐的大豆,会产生1.1千克湿豆渣。它是一种富含纤维、蛋白质、脂肪、维生素和微量元素的糊状物质。豆渣的高纤维含量和低生产成本意味着它可以用作膳食补充剂,以预防糖尿病、肥胖和高脂血症等疾病。然而,由于易腐败、风味不佳(豆腥味)、口感粗糙等特性,一直没有被很好地开发利用。目前,豆渣一般被当作废物处理,要么用作饲料、肥料,要么被填埋。

3.中国专利cn109717383a公开了一种生物脱腥即食豆渣咀嚼片的制作方法,其利用黑曲霉和植物乳杆菌复合发酵豆渣,生产一种生物脱腥即食豆渣咀嚼片。然而该方法忽略了植酸的影响。对部分食品,尤其是植物源的食品而言,在经过加工处理后,未能脱尽其中的植酸,这会导致植酸成为食品中影响矿质元素吸收的主要抗营养成分。

(三)

技术实现要素:

4.本发明的目的是提供一种以豆渣为原料制备膨化产品的方法。

5.本发明采用的技术方案是:

6.一种豆渣挤压膨化食品的制备方法,所述方法包括如下顺序步骤:

7.(1)湿豆渣酶预处理:

8.在新鲜豆渣中,加入植酸酶,在45~65℃温度下进行脱植酸预处理;所述植酸酶为固体型植酸酶,添加量为3

‰

~5

‰

(w/w);

9.(2)美拉德反应增香:

10.取步骤(1)所得预处理后的豆渣,加入质量为豆渣质量1~10%的氨基酸和质量为豆渣质量1~10%的还原糖,在90~135℃灭菌锅中反应0.5~2.0h;所述还原糖为葡萄糖、木糖中的一种或两种,所述氨基酸为半胱氨酸、甘氨酸、精氨酸、谷氨酸中的一种或多种;

11.(3)物料配伍:

12.取步骤(2)增香后的豆渣,在65~85℃下,干燥至水分含量为15%~35%后,磨粉过筛,得到豆渣粉与玉米淀粉、小麦胚芽、大米面粉、盐、糖中一种或多种混合;

13.(4)水分调节:

14.步骤(3)所得混合物调节水分含量至20%~45%;

15.(5)挤压膨化产品的制备:

16.将步骤(4)的混合物投入挤压膨化机中,转速为100~130r/min,一区温度40~65℃,二区温度110~150℃,三区温度130~165℃,制得所述膨化食品。

17.优选的,步骤(2)中还原糖为葡萄糖。

18.优选的,步骤(2)中氨基酸为精氨酸。

19.步骤(3)中豆渣粉优选与玉米淀粉和/或小麦胚芽进行混合。

20.步骤(5)中挤压膨化机优选转速为110r/min。

21.本发明通过酶处理、发酵等方式,脱除豆渣中抗营养因子、增强适口性,为开发利用大豆加工的副产物—豆渣提供了新方法,能进一步提高产品附加值,实现零废弃生产,对减少环境污染具有重要意义。按照本发明的制备方法操作易行且成本低,得到的产品硬度、脆性适中,膨化率高,吸水性和水溶性合适,色泽良好。

22.本发明的有意效果主要体现在:(1)本发明利用豆渣为原料,制备的膨化产品,具有高膳食纤维、低热量的特点。该产品可溶性纤维含量较高,人在食用后易产生饱腹感,且自身脂肪含量很低,适合作为一种减肥食品加以推广。(2)本发明操作易行且成本低,适合规模化生产,有利于商业化的应用,为豆渣的工业化生产利用提供了新思路,在一定程度上能解决废弃豆渣的环境污染问题。

(四)具体实施方式

23.为了加深对本发明的理解,下面将结合具体实施例对本发明做进一步详细描述,该实施例仅用于解释本发明,并不对本发明的保护范围构成限定。

24.实施例中各原料来源:

25.豆渣:市售,购于朝晖六区农贸市场

26.植酸酶:100u/mg,夏盛酶生物技术有限公司

27.葡萄糖:食品级,浙江一诺生物科技有限公司

28.精氨酸:食品级,浙江一诺生物科技有限公司

29.玉米淀粉:食品级,哈尔滨鑫恒德食品有限公司

30.实施例1:

31.(1)湿豆渣酶处理

32.在新鲜豆渣1000g中,加入3

‰

(3g)的植酸酶,在45℃下进行脱植酸处理2h;

33.(2)美拉德反应增香

34.取步骤(1)所得预处理后的豆渣,加入豆渣质量5%(50g)的葡萄糖和5%(50g)的精氨酸,在190℃灭菌锅中反应0.5h;

35.(3)物料配伍

36.取步骤(2)的豆渣,在75℃条件下,干燥至水分含量为20%,用高速万能粉碎机将干燥好的豆渣磨粉过筛。豆渣粉与玉米淀粉、小麦胚芽以8:2:1质量比例混合;

37.(4)水分调节

38.将步骤(3)的挤压膨化原料的水分调节至35%;

39.(5)挤压膨化产品的制备

40.将步骤(4)的原料投入挤压膨化机中,转速为110r/min,一区温度40℃,二区温度110℃,三区温度145℃;制得的豆渣膨化产品膨化效果好、口感松脆。

41.实施例2:

42.(1)湿豆渣酶处理

43.在新鲜豆渣1000g中,加入5

‰

(5g)的植酸酶,在65℃下进行脱植酸处理2h;

44.(2)美拉德反应增香

45.取步骤(1)所得预处理后的豆渣,加入豆渣质量5%(50g)的葡萄糖和5%(50g)的精氨酸,在100℃灭菌锅中反应1.0h;

46.(3)物料配伍

47.取步骤(2)的豆渣,在85℃条件下,干燥至水分含量为15%,用高速万能粉碎机将干燥好的豆渣磨粉过筛。豆渣粉与玉米淀粉、小麦胚芽以10:3:1质量比例混合;

48.(4)水分调节

49.将步骤(3)的挤压膨化原料的水分调节至30%;

50.(5)挤压膨化产品的制备

51.将步骤(4)的原料投入挤压膨化机中,转速为110r/min,一区温度55℃,二区温度120℃,三区温度155℃;制得的豆渣膨化产品膨化效果好、口感松脆。

52.实施例3:

53.(1)湿豆渣酶处理

54.在新鲜豆渣1000g中,加入豆渣质量4

‰

(4g)的植酸酶,在55℃下进行脱植酸处理2h;

55.(2)美拉德反应增香

56.取步骤(1)所得预处理后的豆渣,加入豆渣质量5%(50g)的葡萄糖和5%(50g)的精氨酸,在90℃灭菌锅中反应2.0h;

57.(3)物料配伍

58.取步骤(2)的豆渣,在65℃条件下,干燥至水分含量为30%,用高速万能粉碎机将干燥好的豆渣磨粉过筛。豆渣粉与玉米淀粉、小麦胚芽以8:4:1质量比例混合;

59.(4)水分调节

60.将步骤(3)的挤压膨化原料的水分调节至25%;

61.(5)挤压膨化产品的制备

62.将步骤(4)的原料投入挤压膨化机中,转速为110r/min,一区温度60℃,二区温度130℃,三区温度160℃;制得的豆渣膨化产品膨化效果好、口感松脆。

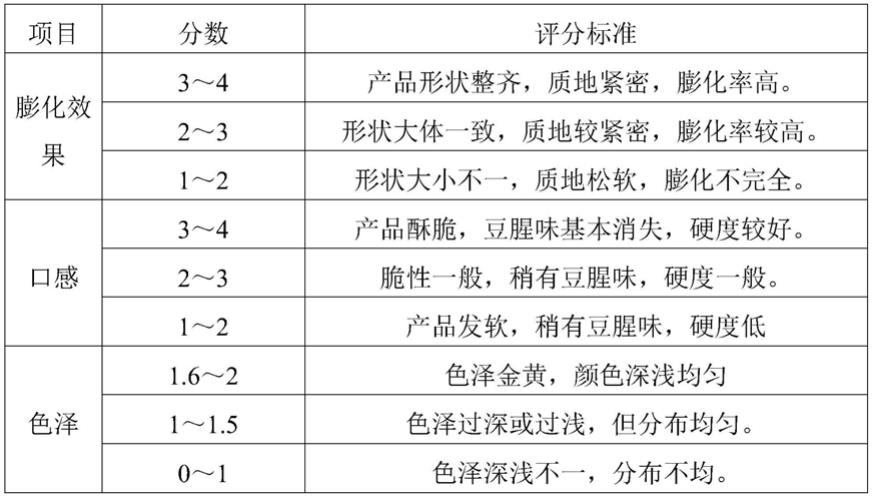

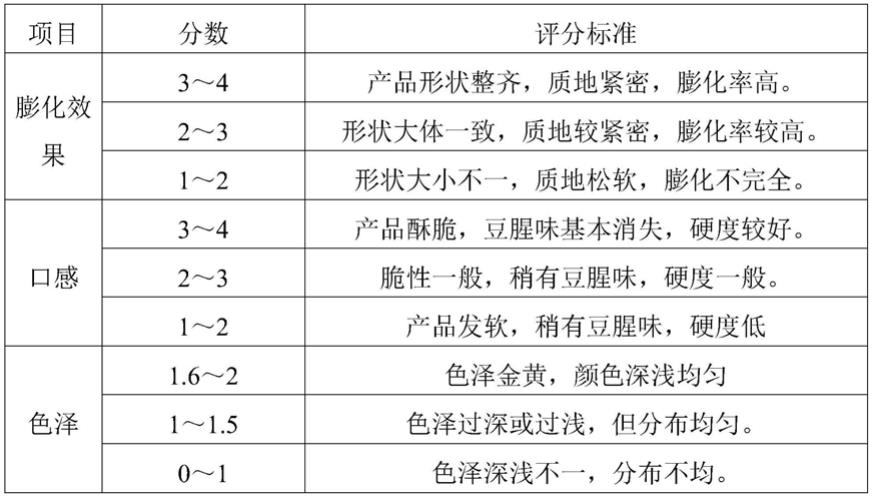

63.取按照实施例1~3方法制备的豆渣膨化产品,由感官评定小组对产品感官进行评价。感官评定小组由9名经过感官评价专业训练的人员组成,5名男性,4名女性。每评价一次后,由蒸馏水漱口,每个样品随机出现三次,评分取平均值。评分标准参照表如下:

[0064][0065]

感官评价结果参见表1:

[0066]

表1:不同处理方式豆渣感官评价

[0067][0068]

另取按照实施例1~3方法制备的豆渣膨化产品以及未处理的豆渣进行植酸以及膳食纤维含量进行检测。

[0069]

植酸含量测定使用三氯化铁比色法测定,三氯化铁比色法原理是2

‰

磺基水杨酸

‑

0.2

‰

fecl3·

6h2o在500nm处有最大吸收峰,当植酸含量在0.0mg~0.5mg时,植酸含量与吸光度值有较好的线性关系。

[0070]

食品中膳食纤维的测定参考gb 5009.88

‑

2014食品安全国家标准食品中膳食纤维的测定。

[0071]

结果见表2:

[0072]

表2:不同处理方式豆渣中植酸以及其他成分的变化

[0073][0074]

由表1、表2所示,经本方法处理得到的豆渣膨化食品,豆腥味下降明显、口感松脆、膨化效果好,且豆渣中的植酸脱除效果明显、处理后可溶性膳食纤维含量增加,极高地提高了豆渣的品质。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。