1.本发明属于柔性输送系统技术领域的一种柔性输送系统及方法,具体涉及一种直驱式多轨柔性输送系统及其控制方法。

背景技术:

2.随着制造技术向精密化、智能化和柔性化发展,长行程的自动化生产线、包装与运输物流线等工业应用领域对柔性输送系统的需求量越来越大。传统输送系统通常采用旋转电机加链条、皮带等机械部件实现直线传动,传动效率不高且可靠性和控制精度较低,不具备柔性化和智能化的基础。近年来,为了满足制造技术对精密化、智能化和柔性化的需求,利用永磁直线电机直接驱动的柔性输送系统开始得到研究和应用。永磁直线电机兼具永磁电机和直线电机的优势,能够直接将电能转换成直线运动的机械能而不需要中间机械传动部分,具有高推力密度、高速度、高精度和高效率等显著优点,能够较好地满足柔性输送系统的需求。

3.传统永磁直线电机的工作原理如下所述:当电枢绕组通入交流电时,会在气隙中产生电枢磁场。与此同时,永磁磁极在气隙中产生励磁磁场。上述电枢磁场与永磁励磁磁场共同构成气隙磁场。电机起动时拖动磁极,电枢行波磁场和永磁励磁磁场相对静止,从而电枢绕组中的电流在所述气隙磁场的作用下产生电磁推力。如果电枢固定,则磁极在推力作用下牵入同步做直线运动;反之,则电枢牵入同步做直线运动。

4.由于运动行程较长(通常几十米至几百米),传统永磁直线电机直接驱动的柔性输送系统推广应用的一大制约在于成本。当采用动电枢结构时,永磁体作为长定子,需要在整个运动行程范围内铺设,永磁体用量非常大;当采用动磁极结构时,电枢绕组和铁芯作为长定子,需要在整个运动行程范围内铺设,且电枢绕组需要采用多逆变器并联分段供电,控制复杂。因此,无论采用动电枢还是动磁极结构,整体成本都很高。

5.目前,已有部分专利提出了利用传统永磁直线电机直接驱动的柔性输送系统,如专利号为wo1996027544a1(1996)、us8996161b2(2015)、wo2015028212a1(2015)、ep3045399b1(2017)、us10112777b2(2018)、us10181780b2(2019)、us10407246b2(2019)、wo2019007198a1(2019)、us10773847b2(2020)等专利,均为采用动磁极结构、电枢绕组和铁芯作为长定子的传统永磁直线电机。为了大幅降低上述利用传统永磁直线电机直接驱动的柔性输送系统的成本,本发明创新性地提出了一种利用初级励磁型永磁直线电机直接驱动的柔性输送系统,将永磁体和电枢均集中在电枢一侧作为短动子,而次级仅由叠片铁芯构成并作为长定子。

6.现有的初级励磁型永磁直线电机主要有以下两种类型:

7.1、开关磁链型永磁直线电机

8.如中国专利cn101355289b、cn108155775b所提出的开关磁链型永磁直线电机,该拓扑结构把永磁体夹在电枢铁芯齿的中间位置,其永磁体用量较小且电枢长度较短,在长行程应用场合可以大大降低成本,但也带来新的问题:(1)电枢铁芯由多个分立部件构成,

加工及安装困难;(2)槽面积与永磁体互相制约,推力密度受到了限制;(3)永磁体被电枢绕组包围,散热条件较差。

9.2、磁通反向型永磁直线电机

10.如中国专利cn101552535b所提出的磁通反向型永磁直线电机,该拓扑结构把永磁体放置在电枢铁芯齿靠近气隙的表面,其永磁体用量较小且电枢长度较短,在长行程应用场合可以大大降低成本,但也带来新的问题:由于磁路串联,电枢磁路需经过永磁体,使得电枢磁路的等效气隙变大,推力密度受到限制。

11.上述两种类型的初级励磁型永磁直线电机均为对称励磁结构,即两种极性的永磁体所产生的励磁磁场相互对称,因而经过快速傅里叶变换后,只存在基波及奇数次的谐波磁动势分量,而不存在偶数次的谐波磁动势分量。对于初级励磁型永磁直线电机这一类依靠有效谐波磁场产生推力的电机而言,仅依靠基波及奇数次的谐波磁动势限制了电机推力密度的进一步提升。

技术实现要素:

12.针对现有柔性输送系统所存在的成本较高及现有初级励磁型永磁直线电机所存在的推力密度受限的技术问题,本发明提出了一种采用非对称多谐波初级励磁型永磁直线电机直接驱动的柔性输送系统,通过构造永磁体的非对称励磁结构,在相同永磁体用量下可以产生较高幅值的两倍极对数的谐波磁动势,可以有效提高初级励磁型永磁直线电机的推力密度。与此同时,本发明所采用的长定子仅由叠片铁芯构成,结构简单且成本低,各动子间可完全独立运行,并在不同环形基座上变轨柔性输送。

13.本发明的技术方案如下:

14.一、一种直驱式多轨柔性输送系统:

15.所述系统包括两个及以上的环形基座和初级励磁型直线电机,各环形基座安装在同一个水平面上,初级励磁型直线电机安装于环形基座的环形侧面;初级励磁型直线电机包括长定子和多个动子,各动子之间相互独立运行且不存在电磁耦合,动子通过磁性吸力吸附于长定子上并在动子和长定子之间留有气隙;相邻环形基座之间留有容纳单个动子通行的间隙,动子在不同环形基座相平行对齐的间隙处从一个环形基座到另一个环形基座变轨运行;长定子固接于环形基座,由多段齿槽结构的定子铁芯沿环形基座环形侧面布置且无缝衔接而成,定子铁芯的内表面固定在环形基座的环形侧面上,定子铁芯的外表面沿环形基座的环形方向开设齿槽;动子包括短初级和两侧的滚轮导轨组件,短初级和滚轮导轨组件通过支架固定连接一起,短初级位于长定子的外侧方,短初级和长定子之间留有气隙,短初级的两侧均设有滚轮导轨组件,滚轮导轨组件包括滚轮和导轨,导轨沿环形基座的环形方向、平行于长定子布置方向铺设并固接于环形基座的环形侧面,滚轮连接在导轨上并沿导轨移动。这样使得动子通过滚轮固定于导轨上,通过滚轮在导轨上运动。

16.在滚轮导轨组件中的滚轮和导轨相互连接支撑下,使得短初级与长定子保持具有气隙。

17.所述的定子铁芯分为在环形基座环形侧面的平面上布置的直线段和在环形基座环形侧面的弧面上布置的弧形段,所述的弧形段的定子铁芯的弧形内径与环形基座环形侧面的弧形段外径相同。

18.所述的短初级包括非对称结构的永磁体阵列、电枢绕组和初级铁芯,初级铁芯中部为轭部,轭部两侧的初级铁芯在朝向长定子的一侧和远离长定子的一侧均开设半闭口槽,每一侧沿平行于长定子布置方向间隔开设多个半闭口槽,相邻半闭口槽之间形成电枢齿,即初级铁芯齿部,每个电枢齿绕制一个线圈作为电枢绕组,即在电枢齿所在的两个相邻半闭口槽内相互之间绕制一个线圈;永磁阵列由多个永磁单元紧密并排组成并表贴于初级铁芯电枢齿的表面,每个永磁单元沿平行于长定子布置的任一单方向由永磁体a和永磁体b固定顺序并排贴合构成,永磁体a和永磁体b极性相反,永磁体b沿长定子布置方向的宽度大于永磁体a沿长定子布置方向的宽度,形成非对称;每个半闭口槽的开口处均布置一个永磁体b,每个半闭口槽的电枢齿外端面布置一个永磁体a。

19.所述电枢绕组采用集中绕组结构且分为上下两个单元,电枢绕组上单元绕制在初级铁芯轭部上侧的电枢齿上,电枢绕组下单元绕制在初级铁芯轭部下侧的电枢齿上,电枢绕组上下两个单元独立供电;当动子在单个环形基座运行时,由靠近气隙侧的电枢绕组单元单独供电;当动子在两个环形基座变轨运行时,在变轨段电枢绕组上下单元先同时供电,然后将原来运行的环形基座侧的电枢绕组供电单元断电,并由新运行的环形基座侧的电枢绕组进行供电。

20.所述的永磁体a和永磁体b磁极方向均沿齿槽的深度方向,垂直于动子运动方向。

21.所述的初级铁芯采用叠片铁芯,叠片铁芯的叠方向是沿垂直于动子运动方向和平行于长定子的定子铁芯安装表面。

22.所述永磁单元的数目与初级铁芯的齿数相同,且在单个动子长度范围内长定子的定子铁芯的齿数设置为(kn

ph

2n

ph

)

±

1,其中kn

ph

表示初级铁芯的齿数,k表示槽数系数,n

ph

为永磁直线电机的相数。

23.所述的初级励磁型直线电机还包括供电模块,供电模块主要由供电单元和受电单元构成,且供电单元和受电单元分别安装于环形基座和动子上;

24.供电单元由u型结构的两条滑触线构成,每条滑触线均沿环形基座的环形方向、平行于长定子布置方向布置并固接于环形基座的环形侧面,两条滑触线并排分别布置于长定子的两侧,分别构成正极电源线和负极电源线,端部外接供电电源;

25.受电单元由包含碳刷的两个集电器构成,两个集电器分别滑触连接在两条滑触线,集电器和短初级、滚轮导轨组件通过支架固定一起。这样使得供电单元与受电单元之间滑触连接,可将电能实时传送至动子。

26.所述的集电器具有弹性,保证动子在沿环形基座的环形运动时能与滑触线可靠连接,将电能实时、可靠地传送至动子。

27.所述的初级励磁型直线电机还包括位置检测模块,位置检测模块均连接到受电单元,位置检测模块包括沿着长定子铺设的无源磁栅尺和集成于动子的信号读数头,无源磁栅尺沿环形基座的环形方向、平行于长定子布置方向布置并固接于环形基座的环形侧面,信号读数头和动子一起固定安装,具体地信号读数头和集电器、短初级、滚轮导轨组件通过支架固定一起,信号读数头位于无源磁栅尺侧方,信号读数头和无源磁栅尺配合进行位置检测。

28.位置检测模块可实时检测各动子单元在环形基座上的相对运动位置,并将位置信号传递给功率驱动模块.

29.所述的初级励磁型直线电机还包括功率驱动模块、无线通讯模块和上位机,功率驱动模块、无线通讯模块和动子一起固定安装,具体地功率驱动模块、无线通讯模块、信号读数头、集电器、短初级、滚轮导轨组件通过支架固定一起,功率驱动模块从受电单元获取电能并输出三相交流电到动子中短初级的电枢绕组上,用于驱动动子运动;位置检测模块经无线通讯模块和上位机连接,无线通讯模块将位置检测模块检测采集的各动子参数实时传送至上位机,并接收由上位机下发的运动指令。

30.功率驱动模块、无线通讯模块均连接到受电单元,受电单元为随动子集成安装的功率驱动模块、位置检测模块和无线通讯模块供电。

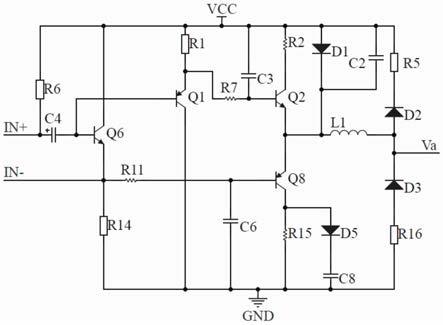

31.所述的功率驱动模块包含锂电池储能单元、硬件保护单元、中央控制单元、三相全桥碳化硅逆变单元以及信号采集与调理单元;硬件保护单元和供电模块的受电单元连接,硬件保护单元经锂电池储能单元后和中央控制单元连接,硬件保护单元分别和三相全桥碳化硅逆变单元、信号采集与调理单元连接,中央控制单元分别和三相全桥碳化硅逆变单元、信号采集与调理单元连接;位置检测模块和中央控制单元连接,无线通讯模块和中央控制单元连接。

32.功率驱动模块接收由位置检测模块传递的位置信号和由无线通讯模块传递的运动指令,并由此产生三相pwm电流驱动动子运动。

33.所述的无线通讯模块采用5g通讯模组,将各动子的位置、速度、电压、电流等参数实时传送至上位机,并接收由上位机下发的运动指令。

34.所述的供电模块的受电单元、位置检测模块的信号读数头、功率驱动模块和无线通讯模块均集成安装于短初级周围,并固定于支架上随短初级一起同步运动。

35.二、直驱式多轨柔性输送系统的控制方法,其包括协同控制算法和变轨控制算法;协同控制算法包括以下步骤:

36.步骤一:各动子间采用并行同步控制,由上位机并行下发控制指令给各个动子;

37.步骤二:根据位置信号反馈,上位机实时监测n个动子的实时位置[p1,p2,

…

,p

n

],根据实时位置计算出n个动子间的运行距离[l1,l2,

…

,l

n

],其中l1表示第一个动子与第二个动子间的距离,l2表示第二个动子与第三个动子间的距离,l

n

表示第n个动子与第一个动子间的距离;

[0038]

步骤三:对比判断n个动子间的运行距离[l1,l2,

…

,l

n

]与最小安全运行距离l

s

的关系,当第k段运行距离l

k

小于最小安全运行距离ls时,调取第k个和第k 1个动子的运行数据;

[0039]

步骤四:根据速度和位置指令,分别判断第k个和第k 1个动子的实际运行速度和位置值与指令值的偏差,当偏差大于设定阈值时,则认定该动子存在故障,对该动子重新下发速度与位置指令值,功率驱动模块调整输出驱动电流大小以纠正运动状态;

[0040]

步骤五:监测故障动子的运行数据,在十个控制周期内若其与相邻动子的运行距离仍小于最小安全运行距离l

s

,则全部动子紧急停机,故障动子向上位机发送故障信号;

[0041]

变轨控制算法包括以下步骤:

[0042]

步骤一:设定各环形基座上的变轨段标记位置[p1

on

,p1

off

,p2

on

,p2

off

,

…

,pn

on

,pn

off

],其中数字1、2和n分别表示第1、第2和第n个环形基座,on表示变轨段的起始位置,off表示变轨段的结束位置。变轨段选择在环形基座的直线段,起始位置和结束位置设置在两

个相邻环形基座直线段重合位置处;

[0043]

步骤二:由上位机并行下发轨道指令给各个动子,轨道指令包括维持在现环形基座运行,或是变轨至相邻环形基座运行;

[0044]

步骤三:接收到轨道指令后,各动子根据位置反馈信号确定其实时位置[p1,p2,

…

,p

n

],判断其所处实时位置与所在的环形基座上变轨段起始位置[p1

on

,p2

on

,

…

,pn

on

]的距离;

[0045]

步骤四:对于需要变轨的各动子,当进入变轨段起始位置后,动子电枢绕组上下单元先同时供电,然后将原来运行的环形基座侧的电枢绕组供电单元断电,并由新运行的环形基座侧的电枢绕组进行供电;

[0046]

步骤五:变轨后,各动子将所处新环形基座的实时位置信号反馈至上位机,由上位机监测各动子的运行状态。

[0047]

本发明采用具有高推力密度的初级励磁型直线电机,长定子结构简单且成本低,各动子间可完全独立运行,并在不同环形基座上变轨柔性输送。

[0048]

与现有技术相比,本发明的有益效果为:

[0049]

(1)本发明采用初级励磁型永磁直线电机直接驱动,将成本较高的永磁体和电枢均集中在电枢一侧作为短动子,而次级仅由成本较低的叠片铁芯构成并作为长定子,系统成本可大幅降低。

[0050]

(2)本发明采用永磁体非对称励磁结构,在相同永磁体用量下可以产生较高幅值的两倍极对数的谐波磁动势,通过合理选择次级齿数,可均衡利用基波磁动势和二次谐波磁动势,有效提高电机的推力密度。

[0051]

(3)本发明各动子具有独立的供电模块和功率驱动模块,各动子间不存在电磁耦合,可完全独立运行并实现高自由度柔性输送。动、定子采用模块化结构,加工制造方便,可按实际需求进行灵活配置。

[0052]

(4)本发明动子采用双边型结构,可实现在不同环形基座上变轨运行,相比于单环形基座运行具有更高的自由度,且变轨运行依靠磁性吸力进行切换,无需复杂的机械变轨结构。

附图说明

[0053]

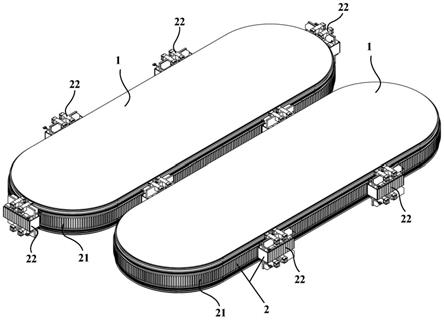

图1是直驱式多轨柔性输送系统结构示意图;

[0054]

图2是直驱式多轨柔性输送系统剖视图;(a)是直驱式环形柔性输送系统的平面图,(b)是(a)的a

‑

a剖视图,(c)是(b)的b局部放大图,(d)是长定子和动子之间的立体装配图;

[0055]

图3是初级励磁型直线电机长定子直线段和弧形段结构示意图;(a)是定子的直线段的结构示意图,(b)是定子的弧形段的结构示意图;

[0056]

图4是直驱式多轨柔性输送系统侧视图;(a)是总体视图,(b)是局部放大图;

[0057]

图5是初级励磁型直线电机动子结构示意图;(a)是左侧视图,(b)是右侧视图;

[0058]

图6是动子各模块电气与信号连接示意图;

[0059]

图7是初级励磁型直线电机短初级结构示意图;(a)是短初级的平面图,(b)是短初级的剖视图;

[0060]

图8是永磁单元结构及磁场分布示意图;

[0061]

图9是定子无槽铁芯下的气隙磁密波形及谐波分布对比图;(a)是气隙磁密波形对比图,(b)是谐波分布对比图;

[0062]

图10是短初级电枢绕组连接图;

[0063]

图11是基波与二次谐波幅值之和随永磁体宽度比例的变化图;

[0064]

图12是定子铁芯调制下各次有效谐波幅值之和随定子铁芯齿宽比例的变化图;

[0065]

图13是电机平均推力随定子铁芯齿宽比例的变化图;

[0066]

图14是非对称励磁与对称励磁下电机平均推力的对比图;

[0067]

图15是各动子间协同控制策略框图;

[0068]

图16是各动子运行状态示意图;

[0069]

图17是两动子间最小安全运行距离示意图;

[0070]

图18是动子变轨运行绕组切换示意图。

[0071]

图中:环形基座1、初级励磁型直线电机2、长定子21、动子22、导轨23a、滚轮23b、直线段21a、弧形段21b、供电模块24、集电器242、滑触线241、功率驱动模块25、位置检测模块26、无源磁栅尺26a、信号读数头26b、无线通讯模块27、短初级28、永磁体阵列281、电枢绕组282、初级铁芯283。

具体实施方式

[0072]

为了更详细地描述本发明,下面结合附图及具体实施方式对本发明的技术方案进行详细说明。

[0073]

图1所示为本实施例的直驱式多轨柔性输送系统结构示意图,其主要包括环形基座1和初级励磁型直线电机2。在本实施例中,环形基座1由大理石构成,实际应用时也可由铝型材搭建。多轨柔性输送系统包含两个及以上的环形基座1,各环形基座1安装在同一个水平面上,环形基座1呈环形。在本实施例中,以包含两个环形基座的多轨柔性输送系统作为示例。初级励磁型直线电机2安装于环形基座1的环形侧面,且各环形基座1在安装有初级励磁型直线电机的环形侧面相平行对齐位于同一平面上,并留有容纳动子通行的气隙,初级励磁型直线电机的动子在不同环形基座相平行对齐的气隙处从一个环形基座1到另一个环形基座1变轨运行。初级励磁型直线电机2包括长定子21和多个动子22,各动子间相互独立运行且不存在电磁耦合,动子的数量可根据实际需要进行增减。与此同时,针对不同的应用需求,动子22可进行二次开发,在动子表面开设安装孔后可用于安装不同的承载设备,输送不同规格的物品。

[0074]

图2是直驱式多轨柔性输送系统剖视图。长定子21固接于环形基座1并由多段齿槽结构的定子铁芯无缝衔接而成,其包括如图3所示的多个直线段21a和多个弧形段21b。定子铁芯在朝向动子的一侧表面开设齿槽,多个齿槽沿动子的运动方向间隔布置,每个齿槽沿垂直于动子的运动方向布置,在背向动子的一侧表面开设螺纹孔,并用螺丝固接于环形基座。弧形段21b的定子铁芯在背向动子一侧的内径与环形基座1环形的弧形段外径相同。动子22通过滚轮23b固定于导轨23a上,导轨23a沿着长定子21铺设并固接于环形基座1。动子22通过磁性吸力吸附于长定子21上并留有气隙,并通过滚轮在导轨上运动。动子与长定子之间的气隙大小设置为1

‑

2mm,在本实施例中,气隙的大小为2mm。在实际应用中,考虑到环

形基座的半径大小、动子的长度及前后滚轮的安装距离,气隙的选择受到约束,即在选择较小的气隙以提高电机推力密度的同时,需要保证直线段形状的动子能够顺利通过定子的弧形段而不发生卡顿。

[0075]

供电模块24由供电单元和受电单元构成,且供电单元和受电单元分别安装于环形基座1和动子22。在本实施例中,每个环形基座上的供电单元均由两条u型结构的滑触线241构成,两条滑触线并排分别布置于长定子21的两侧,并固接于基座,分别构成正极和负极电源线,其在一端外接供电电源。每个动子上均安装有受电单元,动子22左右两侧的受电单元各由包含碳刷的两个集电器242构成,两个集电器242分别布置于短初级28的两侧。集电器242与滑触线241之间滑触连接且集电器242具有弹性,可保证动子在直线段和弧形段运动时其与滑触线241可靠连接,将电能实时、可靠地传送至动子22。当集电器242上的碳刷磨损严重时,可将整个集电器242进行更换,保证其与滑触线241可靠连接。通过滑触线与集电器滑触送电的方式,可以有效避免多个动子运动时的线缆连接问题,且集电器更换的成本较低。位置检测模块26由沿着长定子铺设的无源磁栅尺26a和集成于动子的信号读数头26b构成,位置检测模块26将采集到的速度与位置信号实时地反馈给动子22用于驱动控制。为提高动子的定位精度,位置检测模块可采用具有更高精度的光栅尺。

[0076]

图4是直驱式多轨柔性输送系统侧视图。两个环形基座安装在同一个水平面上。初级励磁型直线电机2安装于环形基座的侧面,且两个环形基座在安装有初级励磁型直线电机的侧面相对齐并留有容纳动子通行的气隙,两个环形基座相重合处即为变轨段。动子22在变轨段运行时,两侧各有四个滚轮23b支撑在导轨23a上运行。此时,位于新进入环形基座一侧的供电模块24同时开始为动子22供电。

[0077]

图5是初级励磁型直线电机动子结构示意图,动子22的主体部分由短初级28构成。与此同时,动子22左右两侧各安装有四个滚轮23b,用于支撑动子固定在导轨23a上,并与长定子21保持一定的气隙。还包括功率驱动模块25、无线通讯模块27和上位机,功率驱动模块25、无线通讯模块27和动子22一起固定安装。受电单元、位置检测模块的信号读数头26b、功率驱动模块25和无线通讯模块27均集成安装于短初级28周围并随其运动。

[0078]

图6是动子各模块电气与信号连接示意图。功率驱动模块25从受电单元实时获取电能并经过锂电池储能单元将一部分电能存储在锂电池中。三相全桥碳化硅逆变单元将从受电单元获取的直流电逆变输出为三相交流电,用于驱动动子22运动。当受电单元故障或突发断电时,锂电池储能单元将用于动子22上所有模块的供电。此外,硬件保护单元将为短初级28的过流、短路等故障提供保护,信号采集与调理单元将采集到的电流、电压、温度等信号进行调理并反馈给中央控制单元。中央控制单元是功率驱动模块的核心,负责接收由位置检测模块传递的位置信号和由无线通讯模块传递的运动指令,并由此产生三相pwm信号给三相全桥碳化硅逆变单元,用于驱动动子22运动。无线通讯模块可将各动子参数实时传送至上位机,并接收由上位机下发的运动指令,将运动指令反馈至功率驱动模块。

[0079]

图7是初级励磁型直线电机短初级28结构示意图,其包括非对称结构的永磁体阵列281、电枢绕组282和初级铁芯283。本实施例中,永磁阵列281由n

p

=12个永磁单元紧密并排组成并表贴于初级铁芯283电枢齿的上下表面,每个永磁单元单方向从左到右由永磁体a和永磁体b并排贴合构成,永磁体a和永磁体b宽度不同且极性相反。图8所示为永磁单元结构及磁场分布示意图,由图可知,当永磁体a和永磁体b呈宽度不同的非对称分布后,永磁体

a和b磁场的峰值并不相同,主要表现为宽度较小的永磁体下磁场幅值较高而宽度较大的永磁体下磁场幅值较低,幅值的正负非对称会带来额外的可被有效利用的偶数次谐波。图9所示为本实施例在定子无槽铁芯下的气隙磁密波形及谐波分布,通过引入非对称永磁励磁结构,电机中的永磁磁动势分布可以从原来的对称型奇数倍分布拓展到非对称型整数倍分布,在相同永磁体用量的情况下,可以额外增加并有效利用幅值较大的偶数倍谐波磁动势特别是二次谐波磁动势,构造多永磁磁动势共同励磁的全新运行模式。

[0080]

图10所示为短初级电枢绕组连接图,电枢绕组282采用单层集中绕组,初级铁芯283上下双侧每隔一个电枢齿绕制一个线圈,三相绕组共有12个线圈,每一侧相邻两个线圈之间相差60度电角度。电枢绕组分为上下两个单元,电枢绕组上单元绕制在初级铁芯轭部上侧的齿部上,电枢绕组下单元绕制在初级铁芯轭部下侧的齿部上,电枢绕组上下两个单元独立供电。当动子22在单个环形基座运行时,由靠近气隙侧的电枢绕组单元单独供电;当动子在两个环形基座变轨段运行时,在变轨段电枢绕组上下单元先同时供电,然后将原来运行的环形基座侧的电枢绕组供电单元断电,并由新运行的环形基座侧的电枢绕组进行供电。此时,当动子22离开变轨段后,由于电枢绕组通电侧的吸力更强,则动子22进入新的环形基座开始运行。

[0081]

初级铁芯283为整体冲片式齿槽结构的叠片铁芯,叠片铁芯的叠方向是沿垂直于运动方向和平行于定子铁芯安装平面。初级铁芯在轭部的两侧均开设有多个半闭口槽,多个半闭口槽沿运动方向间隔布置,相邻两个半闭口槽之间形成初级铁芯齿部。

[0082]

两个环形基座变轨段长定子布置需满足以下要求:两侧长定子铁芯齿的中心线沿着运动方向错开二分之一极距而形成不对称结构,极距是指长定子相邻铁芯齿之间的周期间距。定子铁芯齿的最佳数目满足如下关系:当单侧初级铁芯槽数为2n

ph

(n

ph

为相数)时,定子铁芯齿的最佳数目为4n

ph

±

1;当单侧初级铁芯槽数为4n

ph

时,定子铁芯齿的最佳数目为6n

ph

±

1;当单侧初级铁芯槽数为6n

ph

时,定子铁芯齿的最佳数目为8n

ph

±

1。以此类推,定子铁芯的最佳齿数设置为(kn

ph

2n

ph

)

±

1,其中kn

ph

表示初级铁芯283的单侧齿数,k表示槽数系数,n

ph

为永磁直线电机的相数。在本实施例中,采用的相数为3相,定子铁芯齿数为17。

[0083]

表1所示是不同定子铁芯齿数下的相反电动势基波幅值,由表1可知,当定子铁芯齿数为17时,相反电动势基波幅值最大,而定子铁芯齿数为19时基波幅值次之。随着定子铁芯齿数的减小,相反电动势基波幅值也随之减小,定子铁芯齿为13/14近槽极配合下的基波幅值小于定子铁芯齿为17/19时的幅值,主要原因在于定子铁芯齿数较小的近槽极配合不能高效利用二次谐波磁动势。随着定子铁芯齿数的增加,相反电动势基波幅值下降更加明显,主要原因在于定子铁芯齿数较大时不能高效利用基波磁动势。由此可以看出,为了同时有效利用基波磁动势和二次谐波磁动势,初级铁芯槽数与定子铁芯齿数配合突破了传统对称励磁中的“近槽配合”,定子铁芯齿数在基波极对数和两倍谐波极对数之间寻求平衡,其最佳数目满足上文所述关系。

[0084]

表1 不同定子铁芯齿数下相反电动势基波幅值

[0085]

定子铁芯齿数1314161719202223相反电动势基波幅值(v)32.433.235.138.637.829.126.323.5

[0086]

在确定定子铁芯齿的最佳数目后,可用基于解析函数的优化设置方法对该初级励磁型永磁直线电机的永磁体宽度最佳比例和定子铁芯齿宽度的最佳比例进行快速优化设

置,其步骤如下:

[0087]

步骤1:在设置定子不设有齿和齿槽情况下,建立定子无齿槽结构下非对称励磁磁极的无槽气隙磁通密度解析模型,表示为:

[0088][0089]

其中,x表示短初级沿运动方向移动的距离,b

slotless

(x)表示无槽气隙磁通密度,α表示永磁体a的宽度占永磁单元总宽度的比例,i表示各次谐波倍数,g表示动子和定子之间的气隙,b

r

表示永磁体剩磁,μ

r

表示永磁体相对磁导率,h

m

表示永磁体充磁方向的厚度,l

p

表示初级铁芯中的相邻半闭口槽之间的周期槽距;

[0090]

步骤2:计算极对数等于初级铁芯齿数n

p

时的气隙磁通密度b

slotless

(x)作为基波幅值,同时计算极对数等于两倍初级铁芯11单侧铁芯齿数n

p

时的气隙磁通密度b

slotless

(x)作为二次谐波幅值,以基波幅值和二次谐波幅值之和最大为优化目标,优化求解获得永磁体a的宽度占永磁单元总宽度的比例α;

[0091]

步骤3:在设置定子设有齿和齿槽情况下,建立定子磁导解析模型,可表示为:

[0092][0093]

其中,t表示时间,λ

s

(x,t)表示时间t下短初级沿运动方向移动了距离x情况下的磁导函数,λ

s0

表示0阶磁导值,λ

s1

表示1阶磁导值,n

s

表示与短初级相同长度范围内的定子的齿数,n

p

表示短初级的槽数,v

s

表示短初级相对于长定子的运动速度,x

s0

表示短初级相对于长定子的初始位置,w

st

表示长定子铁芯齿的齿宽,τ表示长定子铁芯相邻两齿之间的距离,β表示变化系数;

[0094]

步骤4:根据步骤2获得永磁体a的宽度占永磁单元总宽度的比例α代入定子无齿槽结构下非对称励磁磁极的无槽气隙磁通密度解析模型中,再结合定子磁导解析模型代入以下定子有齿槽结构下非对称励磁磁极的气隙磁通密度解析模型,进行求解获得气隙磁通密度:

[0095][0096]

其中,b

slotted

(x,t)表示时间t下短初级沿运动方向移动了距离x情况下有齿槽结构非对称励磁磁极的气隙磁通密度,μ0表示真空磁导率。

[0097]

步骤5:按照步骤4的公式计算不同极对数下的气隙磁通密度经快速傅里叶变换之和再求和,并以上述气隙磁通密度之和最大化为目标,优化求解获得单个定子的齿宽作为最优值,进而完成对初级励磁型永磁直线电机的优化设置。

[0098]

图11所示为基波与二次谐波幅值之和随永磁体宽度比例的变化图,由图可知,基于解析函数的快速计算方法所得到的结果与基于有限元计算的结果变化趋势一致,具体数值上略有差异。与此同时,当永磁体a的宽度占永磁单元总宽度的比例α约为三分之一时,基波和二次谐波的幅值之和最大,此时该比例可设定为最优比例。

[0099]

在此基础上,利用步骤4所得到的定子有齿槽结构下非对称励磁磁极的气隙磁通密度解析模型求解气隙磁通密度,将求解后的气隙磁通密度进行快速傅里叶变换,得到不同极对数下气隙磁通密度的幅值,将极对数为|12i

±

17|,i=1,2次谐波的幅值求和,并以上述次谐波的幅值之和最大化为目标,对定子铁芯齿宽度的最佳比例进行优化,得到最优值。图12所示为定子铁芯调制下各次有效谐波幅值之和随定子铁芯齿宽比例的变化图,由图可知,基于解析函数的快速计算方法所得到的结果与基于有限元计算的结果变化趋势一致,具体数值上略有差异。当定子铁芯齿宽度占定子极距的比例约为三分之一时,5,7,29和41次谐波幅值之和最大,此时该比例可设定为最优比例。

[0100]

图13所示为电机平均推力随定子铁芯齿宽比例的变化图,由图可知,平均推力随定子铁芯齿宽比例的变化趋势与各次有效谐波幅值之和随定子铁芯齿宽的变化趋势一致。由此可以看出,通过基于解析函数的优化设置方法对永磁体宽度最佳比例和次级铁芯齿宽度的最佳比例进行快速优化设置,可以达到优化并提升电机推力密度这一目标,并快速实现关键参数的优化设置。

[0101]

图14所示为非对称励磁与对称励磁下电机平均推力的对比图,其中非对称励磁采用的最优的槽极配合为12槽17极,对称励磁采用的最优的槽极配合为12槽14极。由图可知,在相同铜耗和永磁体用量下,通过改变永磁体的宽度比例,非对称励磁下的平均推力可以比对称励磁时提高约38.1%,电机的推力密度得到大幅提高。由此可以看出,本发明所提出的非对称励磁的初级励磁型永磁直线电机及其优化设置方法能够有效提高电机的推力密度。

[0102]

上述直驱式多轨柔性输送系统的硬件部分搭建完毕之后,可以对多动子进行驱动控制,保证各动子能相对独立且高效运行。图15所示为各动子间协同控制策略框图,各动子间采用并行同步控制,由上位机并行下发控制指令给各个动子,无线通讯模块收到控制指令后传递给功率驱动模块,功率驱动模块中的中央控制单元根据动子实际运行状况与控制指令进行反馈控制,并由此产生三相pwm信号给三相全桥碳化硅逆变单元,用于驱动动子运动。并行同步控制可保证各动子在协同运行的同时保持一定的独立性,避免因单个动子运行的误差对整个系统运行造成干扰。

[0103]

图16所示为各动子运行状态示意图。根据位置信号反馈,上位机实时监测n个动子的实时位置并表示为[p1,p2,

…

,p

n

]。根据实时位置[p1,p2,

…

,p

n

],可计算出n个动子间的运行距离[l1,l2,

…

,l

n

],其中l1表示第一个动子与第二个动子间的距离,l2表示第二个动子与第三个动子间的距离,l

k

表示第k个动子与第k 1个动子间的距离,l

n

表示第n个动子与第一个动子间的距离。

[0104]

图17所示为两动子间最小安全运行距离示意图。在并行同步控制策略下,各动子

在运行前后方向上均有一定距离的安全活动区,可用于反馈控制时运行状态的调节。在安全活动区内,各动子间不存在碰撞的可能,因此系统可安全运行,各动子根据控制指令对自身运行状态进行调节。在运行过程中,上位机实时地对比判断n个动子间的运行距离[l1,l2,

…

,l

n

]与最小安全运行距离ls的关系。当第k段运行距离l

k

小于最小安全运行距离l

s

时,则第k个和第k 1个动子存在运行状态异常,需要调取第k个和第k 1个动子的运行数据。

[0105]

根据速度和位置指令,分别判断第k个和第k 1个动子的实际运行速度和位置值与指令值的偏差,当偏差大于设定阈值时,则认定该动子存在故障,对该动子重新下发速度与位置指令值,功率驱动模块调整输出驱动电流大小以纠正运动状态。上位机继续重点监测故障动子的运行数据,在十个控制周期内若其与相邻动子的运行距离仍小于最小安全运行距离l

s

,则全部动子紧急停机,故障动子向上位机发送故障信号。

[0106]

直驱式多轨柔性输送系统可以通过控制动子22中短初级电枢绕组上下单元的通断电来实现变轨运行。首先,设定各环形基座上的变轨段标记位置[p1

on

,p1

off

,p2

on

,p2

off

,

…

,pn

on

,pn

off

],其中数字1、2和n分别表示第1、第2和第n个环形基座,on表示变轨段的起始位置,off表示变轨段的结束位置。变轨段选择在环形基座的直线段,起始位置和结束位置设置在两个相邻环形基座直线段重合位置处。轨道指令由上位机并行下发给各个动子,轨道指令包括维持在现环形基座运行,或是变轨至相邻环形基座运行两类。当动子接收到轨道指令后,各动子根据位置反馈信号确定其实时位置[p1,p2,

…

,p

n

],判断其所处实时位置与所在的环形基座上变轨段起始位置[p1

on

,p2

on

,

…

,pn

on

]的距离,为变轨运行做好准备。

[0107]

图18所示是动子变轨运行绕组切换示意图,其可分为三个运行状态。状态1:对于需要变轨的各动子,当刚进入变轨段起始位置p

on

时,动子22电枢绕组原供电单元仍保持供电,保证动子22在长定子上稳定运行;状态2:当动子22完全进入变轨段后,电枢绕组新供电单元启动供电,新电枢绕组中三相电流幅值、相位的大小参照电枢绕组原供电单元;状态3:当电枢绕组上下两供电单元同时稳定供电且动子22运行稳定后,将电枢绕组原供电单元断电,并由新运行的环形基座侧的电枢绕组供电单元进行供电。此时,当动子22离开变轨段后,由于电枢绕组通电侧的吸力更强,则动子22进入新的环形基座开始运行。变轨后,各动子将所处新环形基座的实时位置信号反馈至上位机,由上位机监测各动子的运行状态。

[0108]

上述的对实施例的描述是为便于本技术领域的普通技术人员能理解和应用本发明。熟悉本领域技术的人员显然可以容易地对上述实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,对于本发明做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。