1.本实用新型涉及回转式空气预热器领域,具体涉及一种空气预热器热端拱形桁架组件。

背景技术:

2.回转式空气预热器是火力发电厂燃煤锅炉配备的重要的辅机设备,它是利用锅炉出口烟气的余热加热锅炉燃烧所需要空气的热能交换设备,由于它工作在烟气温度较低的区域,通过回收锅炉出口烟气的热量,降低了锅炉的排烟温度,从而提高了锅炉的效率。空气预热器的热端中心桁架是一种装配的梁式结构,承受流过空气预热器流体的压差产生的部分径向负荷,热端中心桁架将该负荷通过热端连接板的支撑管传递到连接板结构上。

3.如图4至图6所示,热端中心桁架作为空气预热器的热端结构梁,通过槽型壳板两侧底部与热端连接环组件、主座架及轴向密封板等进行装配使用。现有的热端中心桁架主要由槽型外壳板x

‑

1、中心筋板x

‑

2、导向轴承箱支撑台板x

‑

3、斜支撑x

‑

4、斜拉筋板x

‑

5、横向筋板x

‑

6、纵向筋板x

‑

7、加强筋板x

‑

8、台板座x

‑

9、调整机构定位孔x

‑

10、吊耳x

‑

11等部件组合而成。热端中心桁架的槽型外壳板x

‑

1中心位置切割有一个圆孔用于与端轴、导向轴承箱组件、空气密封组件的有效连接配合,槽形外壳板x

‑

1两侧切割有六个用于与调整机构配合安装的圆孔。中心筋板x

‑

2由四张固定在槽型外壳板x

‑

1内部的钢板组合而成,起到预防热端中心桁架中心下凹变形及支撑导向轴承箱支撑台板x

‑

3、支撑减速机平台的作用。导向轴承箱支撑台板x

‑

3布置在热端中心桁架的正中心位置分别与台板座x

‑

9、中心筋板x

‑

2焊接固定。四角吊耳x

‑

12起到吊装热端中心桁架的作用。横向筋板x

‑

6、纵向筋板x

‑

7、加强筋板x

‑

8起到固定槽型外壳板x

‑

1的作用。

4.现有的热端中心桁架由于体积较大,减小了烟气和空气进入空气预热器转子的截面积;空气预热器热态运行时,热端中心桁架热变形较大,影响空气预热器的漏风指标;热端中心桁架的热变形容易造成中心位置的导向轴承箱支撑台板位移,位移过大增大了导向轴承的额外载荷,进而缩短了导向轴承的使用寿命。

5.综上所述,现有的空气预热器热态运行时,存在热端中心桁架热变形较大,影响空气预热器的漏风指标,且热端中心桁架的热变形容易造成中心位置的导向轴承支撑台板位移,位移过大增大了导向轴承的额外载荷,影响了导向轴承的使用寿命的问题。

技术实现要素:

6.本实用新型的目的是为了解决现有的空气预热器热态运行时,存在热端中心桁架热变形较大,影响空气预热器的漏风指标,且热端中心桁架的热变形容易造成中心位置的导向轴承支撑台板位移,位移过大增大了导向轴承的额外载荷,影响了导向轴承的使用寿命的问题,进而提供一种空气预热器热端拱形桁架组件。

7.本实用新型的技术方案是:

8.一种空气预热器热端拱形桁架组件,它包括u型槽板组件、两个拱形梁1、两个纵向

连接板5、多个横向连接板4和多个定位横梁3,u型槽板组件包括u型槽板21和多个加固板框,u型槽板21水平设置且凹槽开口朝上,多个加固板框沿u型槽板21的长度方向由前至后依次竖直均布在u型槽板21的凹槽内,两个拱形梁1沿u型槽板21的长度方向由前至后依次水平穿过所有加固板框,两个拱形梁1沿u型槽板21的中线n

‑

n对称设置,两个拱形梁1之间由前至后依次水平固接多个定位横梁3,两个纵向连接板5分别沿u型槽板21的长度方向竖直设置在两个拱形梁1底部与u型槽板21的凹槽底面之间,纵向连接板5上端与对应的拱形梁1底部固定连接,纵向连接板5下端与u型槽板21的凹槽底面固定连接,多个横向连接板4沿u型槽板21的长度方向由前至后依次竖直设置在两个纵向连接板5之间,横向连接板4上端与对应的拱形梁1底部固定连接,横向连接板4下端与u型槽板21的凹槽底面固定连接。

9.进一步地,每个拱形梁1包括上部水平法兰钢板12、下部法兰钢板14、两个上部倾斜法兰钢板11、两个腹板13和若干个梁筋板15,上部水平法兰钢板12和下部法兰钢板14由上至下水平设置,两个上部倾斜法兰钢板11相对倾斜设置在上部水平法兰钢板12的前后两侧,上部水平法兰钢板12两端分别与前后两侧的上部倾斜法兰钢板11端部固定连接,上部水平法兰钢板12与下部法兰钢板14之间、两个上部倾斜法兰钢板11与下部法兰钢板14之间均竖直均布多个梁筋板15,两个腹板13分别竖直相对设置在下部法兰钢板14的左右两侧,每个腹板13上部与对应的上部水平法兰钢板12和两个上部倾斜法兰钢板11侧部固定连接,每个腹板13下部与对应的下部法兰钢板14侧部固定连接。

10.进一步地,每个加固板框包括上部横向筋板22、下部横向筋板23和两个纵向筋板24,上部横向筋板22和下部横向筋板23由上至下水平相对设置,两个纵向筋板24分别竖直相对设置在上部横向筋板22和下部横向筋板23的左右两端,上部横向筋板22和下部横向筋板23的两端分别与两个纵向筋板24固定连接。

11.进一步地,u型槽板组件还包括中心加固板26,中心加固板26水平固定在u型槽板21底面正中心位置,中心加固板26中心开设用于与外部端轴密封组件连接配合的第一圆孔。

12.进一步地,u型槽板组件还包括多个侧边加固板25,多个侧边加固板25分别对称布置中心加固板26两侧,侧边加固板25水平固定在u型槽板21底面,侧边加固板25上开设用于与外部扇形板调整机构组件连接配合的第二圆孔。

13.进一步地,u型槽板组件还包括多个加宽横向筋板27,每个侧边加固板25的两侧分别设有两个加宽横向筋板27。

14.进一步地,纵向连接板5靠近u型槽板21的一侧沿纵向连接板5的长度方向由前至后均匀开设若干个u形槽51。

15.进一步地,纵向连接板5的高度为200

‑

300mm,纵向连接板5的厚度为16mm。

16.进一步地,u型槽板21的左右两侧与拱形梁1之间填充保温棉。

17.本实用新型与现有技术相比具有以下效果:

18.1、本实用新型的空气预热器热端拱形桁架组件通过两个拱形梁1能够承载热端拱形组件、导向轴承组件、减速机组件等部件的全部重量,拱形梁1通过与空气预热器的转子外壳的主座架及轴向密封板连接将载荷传递到钢架上。拱形梁1的上部水平法兰钢板12与外部导向轴承箱组件、减速机支撑平台组件配合使用。

19.2、本实用新型的空气预热器热端拱形桁架组件的拱形梁1与u型槽板21的下部连

接采用补偿的纵向连接板5的设计方案,补偿的纵向连接板5将拱形梁1与u型槽板21进行有距离性、有连接性的分离,分离的目的:其一,空气预热器热态运行期间,受到高温的u型槽板21经过纵向连接板5的传热缓解,可以避开热能直接或间接传递到拱形梁1上,防止了拱形梁1的热变形。其二,不产生变形的拱形梁1,就不会造成上部水平法兰钢板12连接的外部导向轴承箱组件产生位移的问题。

20.3、本实用新型的空气预热器热端拱形桁架组件的拱形梁1与u型槽板21的左、右两侧也都采用了分离式的设计方案,u型槽板21内部通过填充有效厚度的保温棉隔热,使得拱形梁1只能承受外部环境温度对其的影响,不承受u型槽板21受高温的热变形及热能传递的影响。

21.4、本实用新型的空气预热器热端拱形桁架组件在设计时采用减少u型槽板21宽度的设计方案,同型号的空气预热器,新结构的u型槽板21比老结构的槽型外壳板x

‑

1宽度缩小约0.8m,因此增大了烟气和空气进入空气预热器转子的流通截面积。本实用新型的空气预热器热端拱形桁架组件可应用于所用型号的回转式空气预热器的上。

附图说明

22.图1是本实用新型的空气预热器热端拱形桁架组件的主视图;

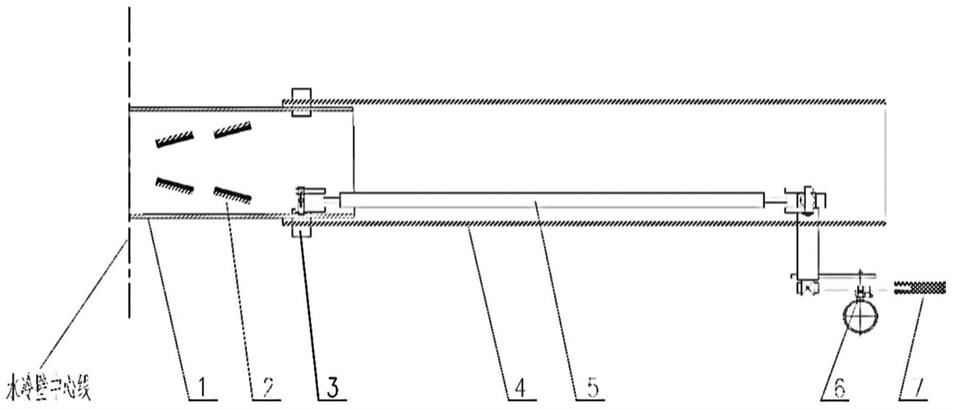

23.图2是本实用新型的空气预热器热端拱形桁架组件的俯视图;

24.图3是本实用新型的空气预热器热端拱形桁架组件的侧视图;

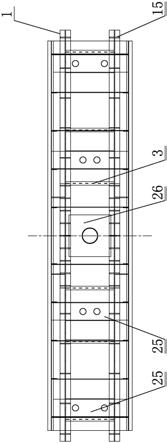

25.图4是现有的空气预热器热端中心桁架的主视图;

26.图5是现有的空气预热器热端中心桁架的俯视图;

27.图6是现有的空气预热器热端中心桁架的侧视图。

具体实施方式

28.具体实施方式一:结合图1至图3说明本实施方式,本实施方式的一种空气预热器热端拱形桁架组件,它包括u型槽板组件、两个拱形梁1、两个纵向连接板5、多个横向连接板4和多个定位横梁3,u型槽板组件包括u型槽板21和多个加固板框,u型槽板21水平设置且凹槽开口朝上,多个加固板框沿u型槽板21的长度方向由前至后依次竖直均布在u型槽板21的凹槽内,两个拱形梁1沿u型槽板21的长度方向由前至后依次水平穿过所有加固板框,两个拱形梁1沿u型槽板21的中线n

‑

n对称设置,两个拱形梁1之间由前至后依次水平固接多个定位横梁3,两个纵向连接板5分别沿u型槽板21的长度方向竖直设置在两个拱形梁1底部与u型槽板21的凹槽底面之间,纵向连接板5上端与对应的拱形梁1底部固定连接,纵向连接板5下端与u型槽板21的凹槽底面固定连接,多个横向连接板4沿u型槽板21的长度方向由前至后依次竖直设置在两个纵向连接板5之间,横向连接板4上端与对应的拱形梁1底部固定连接,横向连接板4下端与u型槽板21的凹槽底面固定连接。

29.本实施方式的u型槽板组件属于吊挂在两个拱形梁1的结构,只受到自身重力或自身热膨胀影响。定位横梁3安装在两个拱形梁1之间有连接固定的作用。横向连接板4起到拱形梁1与u型槽板21中间部位的连接固定作用。

30.具体实施方式二:结合图1至图3说明本实施方式,本实施方式的每个拱形梁1包括上部水平法兰钢板12、下部法兰钢板14、两个上部倾斜法兰钢板11、两个腹板13和若干个梁

筋板15,上部水平法兰钢板12和下部法兰钢板14由上至下水平设置,两个上部倾斜法兰钢板11相对倾斜设置在上部水平法兰钢板12的前后两侧,上部水平法兰钢板12两端分别与前后两侧的上部倾斜法兰钢板11端部固定连接,上部水平法兰钢板12与下部法兰钢板14之间、两个上部倾斜法兰钢板11与下部法兰钢板14之间均竖直均布多个梁筋板15,两个腹板13分别竖直相对设置在下部法兰钢板14的左右两侧,每个腹板13上部与对应的上部水平法兰钢板12和两个上部倾斜法兰钢板11侧部固定连接,每个腹板13下部与对应的下部法兰钢板14侧部固定连接。如此设置,拱形梁1中心位置高于两端位置,中心位置加高能够减小变形量,对环境温度下的弯曲具有补偿作用。其它组成和连接关系与具体实施方式一相同。

31.具体实施方式三:结合图1至图3说明本实施方式,本实施方式的每个加固板框包括上部横向筋板22、下部横向筋板23和两个纵向筋板24,上部横向筋板22和下部横向筋板23由上至下水平相对设置,两个纵向筋板24分别竖直相对设置在上部横向筋板22和下部横向筋板23的左右两端,上部横向筋板22和下部横向筋板23的两端分别与两个纵向筋板24固定连接。如此设置,上部横向筋板22、下部横向筋板23和两个纵向筋板24起到加固u型槽板21的作用。其它组成和连接关系与具体实施方式一或二相同。

32.具体实施方式四:结合图1至图3说明本实施方式,本实施方式的u型槽板组件还包括中心加固板26,中心加固板26水平固定在u型槽板21底面正中心位置,中心加固板26中心开设用于与外部端轴密封组件连接配合的第一圆孔。如此设置,中心加固板26起到与端轴密封组件连接配合的作用。其它组成和连接关系与具体实施方式一、二或三相同。

33.具体实施方式五:结合图1说明本实施方式,本实施方式的u型槽板组件还包括多个侧边加固板25,多个侧边加固板25分别对称布置中心加固板26两侧,侧边加固板25水平固定在u型槽板21底面,侧边加固板25上开设用于与外部扇形板调整机构组件连接配合的第二圆孔。如此设置,侧边加固板25用于与外部扇形板调整机构组件的连接。其它组成和连接关系与具体实施方式一、二、三或四相同。

34.具体实施方式六:结合图1至图3说明本实施方式,本实施方式的u型槽板组件还包括多个加宽横向筋板27,每个侧边加固板25的两侧分别设有两个加宽横向筋板27。如此设置,用来减小因空气预热器热态运行时,u型槽板21热变形对外部调整机构组件的影响及热端径向密封的影响。其它组成和连接关系与具体实施方式一、二、三、四或五相同。

35.具体实施方式七:结合图1至图3说明本实施方式,本实施方式的纵向连接板5靠近u型槽板21的一侧沿纵向连接板5的长度方向由前至后均匀开设若干个u形槽51。如此设置,纵向连接板5上设置的u形槽51有两个作用:其一,能够吸收热变形应力;其二,用于内侧焊接。其它组成和连接关系与具体实施方式一、二、三、四、五或六相同。

36.具体实施方式八:结合图1至图3说明本实施方式,本实施方式的纵向连接板5的高度为200

‑

300mm,纵向连接板5的厚度为16mm。如此设置,拱形梁1与u型槽板21的下部连接采用补偿的纵向连接板5的设计方案,补偿的纵向连接板5将拱形梁1与u型槽板21进行有距离性、有连接性的分离,分离的目的:其一,空气预热器热态运行期间,受到高温的u型槽板21经过纵向连接板5的传热缓解,可以避开热能直接或间接传递到拱形梁1上,防止了拱形梁1的热变形。其二,不产生变形的拱形梁1,就不会造成上部水平法兰钢板12连接的外部导向轴承箱组件产生位移的问题。其它组成和连接关系与具体实施方式一、二、三、四、五、六或七相同。

37.具体实施方式九:结合图1至图3说明本实施方式,本实施方式的u型槽板21的左右两侧与拱形梁1之间填充保温棉。如此设置,u型槽板21内部通过填充有效厚度的保温棉隔热,使得拱形梁1只能承受外部环境温度对其的影响,不承受u型槽板21受高温的热变形及热能传递的影响。其它组成和连接关系与具体实施方式一、二、三、四、五、六、七或八相同。

38.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。