1.本实用新型涉及扇叶组装的技术领域,尤其涉及一种扇叶组装机。

背景技术:

2.众所周知,随着科学技术的不断发展,通讯产品、电子设备、医疗设备,加热器,冷气机等仪器设备都产生了巨大的发展,特别是这些仪器设备上都设有微型的散热风扇,因此,散热风扇的需求随着科学技术的发展越来越高。

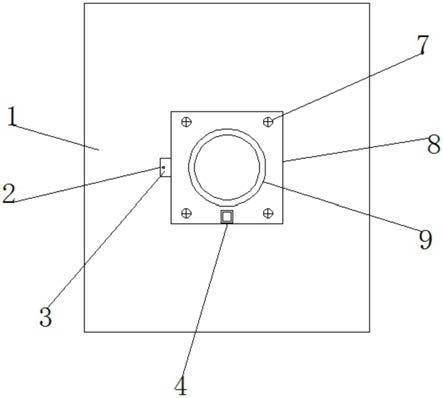

3.其中,在风扇的扇叶200生产过程中都需要进行组装,如图1及图2所示,扇叶200包括有磁套201、磁条202及叶子203,传统的组装方式都是由人工手动将磁条202弯曲成环状,再将内侧涂胶后磁套201套在弯曲成环状的磁条202 的外侧,再将叶子203套在磁套201的外侧,从而完成扇叶200的组装。但是,扇叶200组装过程中因为零件较小,产品型号尺寸形式比较多,所以在组装这个环节上仍然停留在人工流水作业组装上面,这样就需要投入大量的人力物力,造成生产成本增加,不但作业效率低下,而且组装的质量也参差不齐,难于适应批量化的生产需求。

4.因此,急需要一种扇叶组装机来克服上述存在的问题。

技术实现要素:

5.本实用新型实施例的目的在于提供一种扇叶组装机,该扇叶组装机具有结构简单、节省人力物力、生产成本低、作业效率高、能够保障组装质量及能够适应批量化生产的优点。

6.为实现上述目的,本实用新型实施例的第一方面提供了适用于将磁套、磁条及叶子组装成扇叶,其中,所述扇叶组装机包括:机架及均设于所述机架上的磁套供料装置、第一移送装置、第一涂胶装置、磁条弯曲压入装置、转动输送台、第二移送装置、磁条充磁装置、叶子上料输送线、第三移送装置、叶子压入装置及第四移送装置,

7.所述机架上沿所述转动输送台的转动方向顺次分布有第一接料工位、充磁工位、第二接料工位、压入工位及取料工位,所述机架上于所述取料工位的一侧还分布有下料工位;

8.所述转动输送台上设置有若干承载治具,所述承载治具沿所述转动输送台的圆周方向间隔开的分布,所述转动输送台将所述承载治具循环移送于所述第一接料工位、所述充磁工位、所述第二接料工位、所述压入工位及所述取料工位上;

9.所述磁套供料装置储存并输出所述磁套,所述第一涂胶装置对所述磁套内侧进行涂胶,所述磁条弯曲压入装置将所述磁条弯曲成环状并压入所述磁套内;

10.所述第一移送装置将所述磁套供料装置输出的所述磁套移送至所述第一涂胶装置,并同步将所述第一涂胶装置已完成涂胶的所述磁套移送至所述磁条弯曲压入装置,以及同步将所述磁条弯曲压入装置已完成压入所述磁条的所述磁套移送放置于所述第一接料工位上的所述承载治具上;

11.所述第二移送装置将压入有所述磁条的所述磁套移送于位于所述充磁工位上的所述承载治具与所述磁条充磁装置之间,所述磁条充磁装置对所述磁条进行充磁;

12.所述第三移送装置将所述叶子上料输送线输送来的所述叶子移送放置于所述第二接料工位上的所述磁套上,所述叶子压入装置将位于所述压入工位的所述叶子压入套设于所述磁套上;所述第四移送装置将位于所述取料工位上完成组装的所述扇叶移送至所述下料工位上。

13.可选地,所述第一移送装置包括:第一安装架、第一平移座、第一平移驱动机构、第一升降架、第一升降驱动机构、第一气动手指、第二气动手指、第三气动手指、第一夹爪组、第二夹爪组及第三夹爪组,

14.所述第一安装架固定于所述机架上,所述第一平移座沿所述磁套供料装置的输出端至所述第一接料工位的方向水平移动于所述第一安装架上,所述第一平移驱动机构设于所述第一安装架上,所述第一平移座与所述第一平移驱动机构传动连接;

15.所述第一升降架竖直移动于所述第一平移座上,所述第一升降驱动机构设于所述第一平移座上,所述第一升降架与所述第一升降驱动机构传动连接;

16.所述第一气动手指、所述第二气动手指及所述第三气动手指呈间隔开的竖直固定于所述第一升降架上,所述第一夹爪组固定于所述第一气动手指的驱动端,第二夹爪组固定于所述第二气动手指的驱动端,所述第三夹爪组固定于所述第三气动手指的驱动端;

17.所述第一涂胶装置与所述磁条弯曲压入装置沿所述磁套供料装置的输出端至所述第一接料工位的方向顺次分布于所述磁套供料装置的输出端与所述第一接料工位之间;所述第一气动手指位于所述磁套供料装置的输出端上方时,所述第二气动手指位于所述第一涂胶装置的上方,所述第三气动手指位于所述磁条弯曲压入装置的上方;所述第一气动手指位于所述第一涂胶装置的上方时,所述第二气动手指位于所述磁条弯曲压入装置的上方,所述第三气动手指位于所述第一接料工位的上方。

18.可选地,所述磁条弯曲压入装置包括:第二安装架、弯曲成型座体、进料滑道、入料顶推片、第二平移驱动机构、压入顶杆、第二升降驱动机构、顶盖、移送承载座及第三平移驱动机构,

19.所述第二安装架固定于所述机架上,所述弯曲成型座体竖直固定于所述第二安装架上,所述弯曲成型座体开设有竖直布置的压入导向孔,所述压入导向孔包含由下往上顺次连通的进料段、过渡段及出料段,所述出料段的内径小于所述进料段的内径,所述过渡段的内径由下往上呈逐渐缩小的结构;

20.所述弯曲成型座上还开设有水平贯穿连通于所述进料段的进料通道,且所述进料通道的侧壁与所述进料段的侧壁相切连接;

21.所述进料滑道固定于所述第二安装架上,且所述进料滑道的出料端呈垂直对齐于所述进料通道的入口处;

22.所述入料顶推片沿所述进料通道的入料方向移动设于所述进料滑道的出料端,所述入料顶推片可移动于所述进料滑道的出料端与所述进料通道之间,所述第二平移驱动机构设于所述第二安装架上,所述入料顶推片与所述第二平移驱动机构传动连接;

23.所述压入顶杆竖直移动于所述第二安装架上,所述压入顶杆可移动于所述压入导向孔内,所述第二升降驱动机构设于所述第二安装架上,所述压入顶杆与所述第二升降驱

动机构传动连接;

24.所述顶盖固定于所述弯曲成型座体的顶部,所述顶盖与所述弯曲成型座体的顶部之间形成有一水平布置的插置通道,所述插置通道连通于所述压入导向孔的顶部;

25.所述移送承载座水平移动于所述插置通道内,所述移送承载座上开设有用于容纳所述磁套的容纳孔,所述容纳孔可移动至对接于所述压入导向孔的顶部;所述第三平移驱动机构设于所述第二安装架上,所述移送承载座与所述第三平移驱动机构传动连接。

26.可选地,所述第二移送装置包括:第三安装架、升降安装板、第三升降驱动机构、第一转动驱动机构、转动安装板、第四气动手指、第五气动手指、第四夹爪组及第五夹爪组,

27.所述第三安装架固定于所述机架上,所述升降安装板竖直移动于所述第三安装架上,所述第三升降驱动机构设于所述第三安装架上,所述升降安装板与所述第三升降驱动机构传动连接;

28.所述第一转动驱动机构设于所述升降安装板上,所述转动安装板呈水平的固定连接所述第一转动驱动机构的输出端,所述第一转动驱动机构驱使所述转动安装板水平转动;

29.所述第四气动手指与所述第五气动手指呈间隔开的竖直固定于所述转动安装板上,所述第四夹爪组固定于所述第四气动手指的驱动端,第五夹爪组固定于所述第五气动手指的驱动端;

30.所述第四气动手指位于所述充磁工位及所述磁条充磁装置中一者的上方时,所述第五气动手指位于所述充磁工位及所述磁条充磁装置中另一者的上方。

31.可选地,所述第三移送装置包括:第四安装架、第二平移座、第四平移驱动机构、第二升降架、第四升降驱动机构及第一吸嘴,所述第四安装架固定于所述机架上,所述第二平移座沿所述叶子上料输送线的输出端至所述第二接料工位的方向水平移动于所述第四安装架上,所述第四平移驱动机构设于所述第四安装架上,所述第二平移座与所述第四平移驱动机构传动连接;所述第二升降架竖直移动于所述第二平移座上,所述第四升降驱动机构设于所述第二平移座上,所述第二升降架与所述第四升降驱动机构传动连接;所述第一吸嘴竖直固定于所述第二升降架上。

32.可选地,所述叶子压入装置包括:第五安装架、抵压头及第五升降驱动机构,所述第五安装架固定于所述机架上,所述抵压头竖直移动于所述第五安装架上,且所述抵压头位于所述压入工位的上方,所述第五升降驱动机构设于所述第五安装架上,所述抵压头与所述第五升降驱动机构传动连接。

33.可选地,所述第四移送装置包括:第六安装架、第三平移座、第五平移驱动机构、第三升降架、第六升降驱动机构及第二吸嘴,所述第六安装架固定于所述机架上,所述第三平移座沿所述取料工位至所述下料工位的方向水平移动于所述第六安装架上,所述第五平移驱动机构设于所述第六安装架上,所述第三平移座与所述第五平移驱动机构传动连接;所述第三升降架竖直移动于所述第三平移座上,所述第六升降驱动机构设于所述第三平移座上,所述第三升降架与所述第六升降驱动机构传动连接;所述第二吸嘴竖直固定于所述第三升降架上。

34.可选地,所述扇叶组装机还包括:预定位装置,所述预定位装置包括:第七安装架、定位顶杆、第七升降驱动机构,所述第七安装架固定于所述机架上,所述定位顶杆竖直移动

于所述第七安装架上,所述第七升降驱动机构设于所述第七安装架上,所述定位顶杆与所述第七升降驱动机构传动连接,且所述定位顶杆位于所述叶子上料输送线的输出端的下方;所述定位顶杆的顶部竖直开设有柱形的定位凹槽,所述定位凹槽的顶部形成有导引锥面;所述第七升降驱动机构驱使所述定位顶杆凸伸出于所述叶子上料输送线的输出端时,位于所述叶子上料输送线的输出端的所述叶子的中心轴可经导引锥面滑入插置于定位凹槽内。

35.可选地,所述扇叶组装机还包括:翻转装置,所述翻转装置包括:第八安装架、第八升降驱动机构、第二转动驱动机构、第六气动手指及第六夹爪组,所述第八安装架固定于所述机架上,所述第八升降驱动机构设于所述第八安装架上,所述第二转动驱动机构固定于所述第八升降驱动机构的输出端,所述第八升降驱动机构驱使所述第二转动驱动机构竖直上下移动;所述第六气动手指水平固定于所述第二转动驱动机构的输出端,所述第二转动驱动机构驱使所述第六气动手指绕一水平的轴心线转动;所述第六夹爪组固定于所述第六气动手指的驱动端,且所述第六夹爪组沿竖直方向位于所述下料工位与所述第四移送装置之间。

36.可选地,所述扇叶组装机还包括:扇叶下料输送线及第二涂胶装置,所述扇叶下料输送线设于所述机架上,所述扇叶下料输送线的输入端位于所述下料工位上;所述第二涂胶装置固定于所述机架上,且所述第二涂胶装置位于所述扇叶下料输送线上,所述第二涂胶装置对所述扇叶下料输送线所输送的所述扇叶的所述叶子与所述磁套的接触部位进行涂胶。

37.由于本实用新型的扇叶组装机的机架上沿转动输送台的转动方向顺次分布有第一接料工位、充磁工位、第二接料工位、压入工位及取料工位,机架上于取料工位的一侧还分布有下料工位;转动输送台上设置有若干承载治具,承载治具沿转动输送台的圆周方向间隔开的分布,转动输送台将承载治具循环移送于第一接料工位、充磁工位、第二接料工位、压入工位及取料工位上;磁套供料装置储存并输出磁套,第一涂胶装置对磁套内侧进行涂胶,磁条弯曲压入装置将磁条弯曲成环状并压入磁套内;第一移送装置将磁套供料装置输出的磁套移送至第一涂胶装置,并同步将第一涂胶装置已完成涂胶的磁套移送至磁条弯曲压入装置,以及同步将磁条弯曲压入装置已完成压入磁条的磁套移送放置于第一接料工位上的承载治具上;第二移送装置将压入有磁条的磁套移送于位于充磁工位上的承载治具与磁条充磁装置之间,磁条充磁装置对磁条进行充磁;第三移送装置将叶子上料输送线输送来的叶子移送放置于第二接料工位上的磁套上,叶子压入装置将位于压入工位的叶子压入套设于磁套上;第四移送装置将位于取料工位上完成组装的扇叶移送至下料工位上。则,首先由磁套供料装置输出磁套,再由第一移送装置磁套移送至第一涂胶装置,由第一涂胶装置对磁套内侧进行涂胶,再由第一移送装置将已完成涂胶的磁套移送至磁条弯曲压入装置,由磁条弯曲压入装置将磁条弯曲成环状并压入磁套内,再由第一移送装置将已完成压入磁条的磁套移送放置于第一接料工位上的承载治具上;其中,第一移送装置将磁套移送至第一涂胶装置时,可同步将已完成涂胶的磁套移送至磁条弯曲压入装置,以及同步将已完成压入磁条的磁套移送放置于第一接料工位上的承载治具上。接着,由转动输送台将承载治具循环移送于第一接料工位、充磁工位、第二接料工位、压入工位及取料工位上。第二移送装置将充磁工位上压入有磁条的磁套移送至磁条充磁装置进行充磁,再移送回充磁工

位上的承载治具上。然后,第三移送装置将叶子上料输送线输送来的叶子移送放置于第二接料工位上的磁套上,再由叶子压入装置将位于压入工位的叶子压入套设于磁套上;第四移送装置将位于取料工位上完成组装的扇叶移送至下料工位上,从而完成将磁套、磁条及叶子组装成扇叶的组装工序。结构简单,实现了机械化作业,代替了人工流水作业的组装方式,大大节省了人力物力,从而降低了生产成本,且作业效率大大提高,机械化的组装避免过多的人为参与组装造成的不良影响,能够更好的保障组装质量,从而能够更好的适应批量化的生产需求。

附图说明

38.图1为现有技术中的扇叶的组合立体示意图。

39.图2为图1的分解示意图。

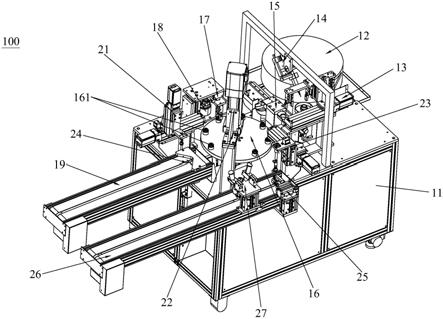

40.图3为本实用新型的扇叶组装机的组合立体示意图。

41.图4为图3于另一视角的示意图。

42.图5为本实用新型的扇叶组装机的第一移送装置的组合立体示意图。

43.图6为本实用新型的扇叶组装机的磁条弯曲压入装置的组合立体示意图。

44.图7为本实用新型的扇叶组装机的弯曲成型座体的立体结构示意图。

45.图8为本实用新型的扇叶组装机的第二移送装置的组合立体示意图。

46.图9为本实用新型的扇叶组装机的第三移送装置的组合立体示意图。

47.图10为本实用新型的扇叶组装机的叶子压入装置的组合立体示意图。

48.图11为本实用新型的扇叶组装机的第四移送装置的组合立体示意图。

49.图12为本实用新型的扇叶组装机的预定位装置的组合立体示意图。

50.图13为本实用新型的扇叶组装机的翻转装置臂的组合立体示意图。

具体实施方式

51.下面结合附图和优选实施例对本实用新型作进一步的描述,但本实用新型的实施方式不限于此。

52.请参阅图1至图11,本实用新型的扇叶组装机100适用于将磁套201、磁条202及叶子203组装成扇叶200,其中,本实用新型的扇叶组装机100包括:机架11及均设于机架11上的磁套供料装置12、第一移送装置13、第一涂胶装置14、磁条弯曲压入装置15、转动输送台16、第二移送装置17、磁条充磁装置18、叶子上料输送线19、第三移送装置21、叶子压入装置22及第四移送装置23。机架11上沿转动输送台16的转动方向顺次分布有第一接料工位、充磁工位、第二接料工位、压入工位及取料工位,机架11上于取料工位的一侧还分布有下料工位。转动输送台16上设置有若干承载治具161,承载治具161用于承载压入有磁条202的磁套201。承载治具161沿转动输送台16的圆周方向间隔开的分布,较优是,承载治具161沿转动输送台16的圆周方向呈间隔均匀的分布。转动输送台16将承载治具161循环移送于第一接料工位、充磁工位、第二接料工位、压入工位及取料工位上。磁套供料装置12储存并输出磁套201,第一涂胶装置14对磁套201内侧进行涂胶,磁条弯曲压入装置15将磁条202 弯曲成环状并压入磁套201内。第一移送装置13将磁套供料装置12输出的磁套201移送至第一涂胶装置14,并同步将第一涂胶装置14已完成涂胶的磁套 201移送至磁条弯曲压入装置15,以

15的上方;第一气动手指136a位于第一涂胶装置14的上方时,第二气动手指 136b位于磁条弯曲压入装置15的上方,第三气动手指136c位于第一接料工位的上方。从而通过第一平移驱动机构133驱使第一平移座132带动第一气动手指136a、第二气动手指136b及第三气动手指136c水平移动,当第一气动手指 136a移动至磁套供料装置12的输出端上方时,第二气动手指136b移动至第一涂胶装置14的上方,第三气动手指136c移动至磁条弯曲压入装置15的上方;然后,由第一升降驱动机构135驱使第一升降架134带动第一气动手指136a、第二气动手指136b及第三气动手指136c竖直向下移动,即可由第一气动手指 136a驱使第一夹爪组137a夹住磁套供料装置12输出的磁套201,同时由第二气动手指136b驱使第二夹爪组137b夹住第一涂胶装置14已完成涂胶的磁套201,同时由第三气动手指136c驱使第三夹爪组137c夹住磁条弯曲压入装置15已完成压入磁条202的磁套201;然后,然后,由第一升降驱动机构135驱使第一升降架134带动第一气动手指136a、第二气动手指136b及第三气动手指136c竖直向上移动,以防止水平移动时发生碰撞,再由第一平移驱动机构133驱使第一平移座132带动第一气动手指136a、第二气动手指136b及第三气动手指136c 水平反向移动,直至第一气动手指136a移动至第一涂胶装置14的上方时,第二气动手指136b移动至磁条弯曲压入装置15的上方,第三气动手指136c移动至第一接料工位的上方,再由第一升降驱动机构135驱使第一升降架134带动第一气动手指136a、第二气动手指136b及第三气动手指136c竖直向下移动,即可由第一气动手指136a驱使第一夹爪组137a将所夹取的磁套201释放至第一涂胶装置14上,同时由第二气动手指136b驱使第二夹爪组137b将所夹取的已完成涂胶的磁套201释放至磁条弯曲压入装置15上,同时由第三气动手指136c 驱使第三夹爪组137c将所夹取的已完成压入磁条202的磁套201释放至第一接料工位上的承载治具161上,从而完成一次输送;接着,由第一升降驱动机构 135驱使第一升降架134带动第一气动手指136a、第二气动手指136b及第三气动手指136c竖直向上移动,再通过第一平移驱动机构133驱使第一平移座132 带动第一气动手指136a、第二气动手指136b及第三气动手指136c水平返回移动,以进行下一次输送动作,如此循环,从而实现对未涂胶的磁套201、完成涂胶的磁套201、完成压入磁条202的磁套201往复移送,移送速度更快,效率大大提高。

54.请参阅图1至图4、图6及图7,磁条弯曲压入装置15包括:第二安装架 151、弯曲成型座体152、进料滑道153、入料顶推片154、第二平移驱动机构 155、压入顶杆156a、第二升降驱动机构156b、顶盖157、移送承载座158及第三平移驱动机构159,第二安装架151固定于机架11上,弯曲成型座体152竖直固定于第二安装架151上,弯曲成型座体152开设有竖直布置的压入导向孔 1521,压入导向孔1521包含由下往上顺次连通的进料段1521a、过渡段1521b 及出料段1521c,出料段1521c的内径小于进料段1521a的内径,过渡段1521b 的内径由下往上呈逐渐缩小的结构。弯曲成型座上还开设有水平贯穿连通于进料段1521a的进料通道1522,且进料通道1522的侧壁与进料段1521a的侧壁相切连接,以供条状的磁条202从进料通道1522进入到进料段1521a,并在进料段1521a导引下弯曲成环状。进料滑道153固定于第二安装架151上,且进料滑道153的出料端呈垂直对齐于进料通道1522的入口处,条状的磁条202承载移送于进料滑道153内。再者,入料顶推片154沿进料通道1522的入料方向移动设于进料滑道153的出料端,入料顶推片154可移动于进料滑道153的出料端与进料通道1522之间,第二平移驱动机构155可选择为直线气缸,但并不以此为限,第二平移驱动机构155设于第二安装架151上,入料顶推片154与第二平移驱动机构155传动连接,通过第二平

177驱使第五夹爪组179将完成充磁的压入有磁条202的磁套201释放至充磁工位上的承载治具161上。如此循环,从而实现对磁条202充磁的往复移送,移送速度更快,效率大大提高。

56.请参阅图1至图4及图9,第三移送装置21包括:第四安装架211、第二平移座212、第四平移驱动机构213、第二升降架214、第四升降驱动机构215 及第一吸嘴216,第四安装架211固定于机架11上,第二平移座212沿叶子上料输送线19的输出端至第二接料工位的方向水平移动于第四安装架211上,第四平移驱动机构213设于第四安装架211上,第二平移座212与第四平移驱动机构213传动连接,从而通过第四平移驱动机构213驱使第二平移座212沿叶子上料输送线19的输出端至第二接料工位的方向水平移动。其中,第四平移驱动机构213可选择为电缸,但并不以此为限。再者,第二升降架214竖直移动于第二平移座212上,第四升降驱动机构215设于第二平移座212上,第二升降架214与第四升降驱动机构215传动连接,从而通过第二升降驱动机构156b 驱使第二升降架214在竖直方向的升降移动。其中,第二升降驱动机构156b可选择为直线气缸,但并不以此为限。再者,第一吸嘴216竖直固定于第二升降架214上。从而,通过第四平移驱动机构213驱使第二平移座212带动第一吸嘴216移动至叶子上料输送线19的输出端,再由第二升降驱动机构156b驱使第二升降架214带动第一吸嘴216向下移动,即可由第一吸嘴216吸附住位于叶子上料输送线19的输出端的叶子203;然后,再由第二升降驱动机构156b驱使第二升降架214带动第一吸嘴216向上移动,将叶子203向上取走脱离于叶子上料输送线19,再由第四平移驱动机构213驱使第二平移座212带动第一吸嘴216和所吸附住的叶子203移动至第二接料工位的上方,再由第二升降驱动机构156b驱使第二升降架214带动第一吸嘴216向下移动,即可由第一吸嘴216 将所吸附住的叶子203释放于第二接料工位上的承载治具161上,从而完成叶子203上料移送过程,结构简单合理。

57.请参阅图1至图4及图10,叶子压入装置22包括:第五安装架221、抵压头222及第五升降驱动机构223,第五安装架221固定于机架11上,抵压头222 竖直移动于第五安装架221上,且抵压头222位于压入工位的上方,第五升降驱动机构223可选择为电缸,但并不以此为限,第五升降驱动机构223设于第五安装架221上,抵压头222与第五升降驱动机构223传动连接,以通过第五升降驱动机构223驱使抵压头222竖直上下移动。当承载治具161承载压入有磁条202的磁套201及叶子203移送至压入工位时,第五升降驱动机构223驱使抵压头222竖直向下移动来抵压叶子203压入套设于磁套201上,结构简单合理。

58.请参阅图1至图4及图11,第四移送装置23包括:第六安装架231、第三平移座232、第五平移驱动机构233、第三升降架234、第六升降驱动机构235 及第二吸嘴236,第六安装架231固定于机架11上,第三平移座232沿取料工位至下料工位的方向水平移动于第六安装架231上,第五平移驱动机构233设于第六安装架231上,第三平移座232与第五平移驱动机构233传动连接,从而通过第五平移驱动机构233驱使第三平移座232沿取料工位至下料工位的方向水平移动。其中,第五平移驱动机构233可选择为电缸,但并不以此为限。再者,第三升降架234竖直移动于第三平移座232上,第六升降驱动机构235 设于第三平移座232上,第三升降架234与第六升降驱动机构235传动连接,从而通过第六升降驱动机构235驱使第三升降架234在竖直方向的升降移动。其中,第六升降驱动机构235可选择为直线气缸,但并不以此为限。再者,第二吸嘴236竖直固定于第三升降架234上。从而,通过第五平移驱动机构233 驱使第三平移座232带动第二吸嘴236移动至取料工位的上方,再由第六升降驱动机

构235驱使第三升降架234带动第二吸嘴236向下移动,即可由第二吸嘴236吸附住位于取料工位上的组装好的扇叶200;然后,再由第六升降驱动机构235驱使第三升降架234带动第二吸嘴236向上移动,将组装好的扇叶200 向上取走脱离于取料工位上的承载治具161,再由第五平移驱动机构233驱使第三平移座232带动第二吸嘴236和所吸附住的扇叶200移动至下料工位的上方,再由第六升降驱动机构235驱使第三升降架234带动第二吸嘴236向下移动,即可由第二吸嘴236将所吸附住的扇叶200释放于下料工位上,从而完成扇叶 200下料移送过程,结构简单合理。

59.请参阅图1至图4及图12,本实用新型的扇叶组装机100还包括:预定位装置24,预定位装置24包括:第七安装架241、定位顶杆242、第七升降驱动机构243,第七安装架241固定于机架11上,定位顶杆242竖直移动于第七安装架241上,第七升降驱动机构243可选择为直线气缸,但并不以此为限,第七升降驱动机构243设于第七安装架241上,定位顶杆242与第七升降驱动机构243传动连接,且定位顶杆242位于叶子上料输送线19的输出端的下方;定位顶杆242的顶部竖直开设有柱形的定位凹槽2421,定位凹槽2421的顶部形成有导引锥面2422;第七升降驱动机构243驱使定位顶杆242凸伸出于叶子上料输送线19的输出端时,位于叶子上料输送线19的输出端的叶子203的中心轴可经导引锥面2422滑入插置于定位凹槽2421内。则,叶子203在叶子上料输送线19上输送至输出端被第一吸嘴216吸附前,先由第七升降驱动机构243驱使定位顶杆242凸伸出于叶子上料输送线19的输出端,位于叶子上料输送线19 的输出端的叶子203的中心轴可经导引锥面2422滑入插置于定位凹槽2421内,从而实现纠正叶子203的位置偏移,对叶子203实现预定位,保障第一吸嘴216 所吸附的叶子203所在位置均相同,保障装配的准确性,结构更为安全合理。

60.请参阅图1至图4及图13,本实用新型的扇叶组装机100还包括:翻转装置25,翻转装置25包括:第八安装架251、第八升降驱动机构252、第二转动驱动机构523、第六气动手指254及第六夹爪组255,第八安装架251固定于机架11上,第八升降驱动机构252可选择为直线气缸,但并不以此为限,第八升降驱动机构252设于第八安装架251上,第二转动驱动机构523固定于第八升降驱动机构252的输出端,第八升降驱动机构252驱使第二转动驱动机构523 竖直上下移动。第二转动驱动机构523可选择为旋转气缸,但并不以此为限,第六气动手指254水平固定于第二转动驱动机构523的输出端,第二转动驱动机构523驱使第六气动手指254绕一水平的轴心线转动。第六夹爪组255固定于第六气动手指254的驱动端,且第六夹爪组255沿竖直方向位于下料工位与第四移送装置23之间。则,第二吸嘴236移送至下料工位的扇叶200由第六气动手指254驱使第六夹爪组255夹紧叶子203朝下的中心轴后,第二吸嘴236 即可释放对叶子203的吸附,再由第二转动驱动机构523驱使第六气动手指254 带动第六夹爪组255所夹紧叶子203的中心轴由朝下的初始位置转动180

°

,使得叶子203的中心轴朝上,来使整个扇叶200翻转180

°

,以方便后续加工工序,结构简单合理。

61.请参阅图1至图4,本实用新型的扇叶组装机100还包括:扇叶下料输送线 26及第二涂胶装置27,扇叶下料输送线26设于机架11上,扇叶下料输送线26 的输入端位于下料工位上。第二涂胶装置27固定于机架11上,且第二涂胶装置27位于扇叶下料输送线26上,第二涂胶装置27对扇叶下料输送线26所输送的扇叶200的叶子203与磁套201的接触部位进行涂胶。则,通过扇叶下料输送线26承接翻转装置25翻转180

°

后的扇叶200,并输送至第二涂胶装置27 的下方,由第二涂胶装置27对扇叶200的叶子203与磁套201的接触部位进行涂胶,

结构更为简单合理。

62.需要说明的是,磁套供料装置12、第一涂胶装置14、转动输送台16、磁条充磁装置18、叶子上料输送线19、扇叶下料输送线26及第二涂胶装置27的具体结构均为本领域的技术人员所熟知的常规技术,故,在此不再详细赘述。

63.结合附图,对本实用新型的扇叶组装机100的工作原理作详细说明:

64.首先,由磁套供料装置12输出磁套201,再由第一移送装置13磁套201移送至第一涂胶装置14,由第一涂胶装置14对磁套201内侧进行涂胶,再由第一移送装置13将已完成涂胶的磁套201移送至磁条弯曲压入装置15,由磁条弯曲压入装置15将磁条202弯曲成环状并压入磁套201内,再由第一移送装置13 将已完成压入磁条202的磁套201移送放置于第一接料工位上的承载治具161 上;其中,第一移送装置13将磁套201移送至第一涂胶装置14时,可同步将已完成涂胶的磁套201移送至磁条弯曲压入装置15,以及同步将已完成压入磁条202的磁套201移送放置于第一接料工位上的承载治具161上。

65.接着,由转动输送台16将承载治具161循环移送于第一接料工位、充磁工位、第二接料工位、压入工位及取料工位上。

66.其中,第二移送装置17将充磁工位上压入有磁条202的磁套201移送至磁条充磁装置18进行充磁,再移送回充磁工位上的承载治具161上。

67.再者,叶子203在叶子上料输送线19上输送至输出端时,先由预定位装置 24进行预定位,然后,第三移送装置21将预定位后的叶子203移送放置于第二接料工位上的磁套201上,再由叶子压入装置22将位于压入工位的叶子203压入套设于磁套201上。

68.再者,第四移送装置23将位于取料工位上完成组装的扇叶200移送至下料工位上,由翻转装置25承接扇叶200并翻转180

°

后再释放于扇叶下料输送线26 上,并由第二涂胶装置27对扇叶200的叶子203与磁套201的接触部位进行涂胶,从而完成将磁套201、磁条202及叶子203组装成扇叶200的组装工序及自动上下料的操作。

69.由于本实用新型的扇叶组装机100的机架11上沿转动输送台16的转动方向顺次分布有第一接料工位、充磁工位、第二接料工位、压入工位及取料工位,机架11上于取料工位的一侧还分布有下料工位;转动输送台16上设置有若干承载治具161,承载治具161沿转动输送台16的圆周方向间隔开的分布,转动输送台16将承载治具161循环移送于第一接料工位、充磁工位、第二接料工位、压入工位及取料工位上;磁套供料装置12储存并输出磁套201,第一涂胶装置14对磁套201内侧进行涂胶,磁条弯曲压入装置15将磁条202弯曲成环状并压入磁套201内;第一移送装置13将磁套供料装置12输出的磁套201移送至第一涂胶装置14,并同步将第一涂胶装置14已完成涂胶的磁套201移送至磁条弯曲压入装置15,以及同步将磁条弯曲压入装置15已完成压入磁条202的磁套201移送放置于第一接料工位上的承载治具161上;第二移送装置17将压入有磁条202的磁套201移送于位于充磁工位上的承载治具161与磁条充磁装置18之间,磁条充磁装置18对磁条202进行充磁;第三移送装置21将叶子上料输送线19输送来的叶子203移送放置于第二接料工位上的磁套201上,叶子压入装置22将位于压入工位的叶子203压入套设于磁套201上;第四移送装置 23将位于取料工位上完成组装的扇叶200移送至下料工位上。则,首先由磁套供料装置12输出磁套201,再由第一移送装置13磁套201移送至第一涂胶装置 14,由第一涂胶装置14对磁套201内侧进行涂胶,再由第一移送装置13将已完成涂胶的磁套201移送至磁条弯曲压入装置15,由磁条弯曲压

入装置15将磁条202弯曲成环状并压入磁套201内,再由第一移送装置13将已完成压入磁条 202的磁套201移送放置于第一接料工位上的承载治具161上;其中,第一移送装置13将磁套201移送至第一涂胶装置14时,可同步将已完成涂胶的磁套201 移送至磁条弯曲压入装置15,以及同步将已完成压入磁条202的磁套201移送放置于第一接料工位上的承载治具161上。接着,由转动输送台16将承载治具 161循环移送于第一接料工位、充磁工位、第二接料工位、压入工位及取料工位上。第二移送装置17将充磁工位上压入有磁条202的磁套201移送至磁条充磁装置18进行充磁,再移送回充磁工位上的承载治具161上。然后,第三移送装置21将叶子上料输送线19输送来的叶子203移送放置于第二接料工位上的磁套201上,再由叶子压入装置22将位于压入工位的叶子203压入套设于磁套 201上;第四移送装置23将位于取料工位上完成组装的扇叶200移送至下料工位上,从而完成将磁套201、磁条202及叶子203组装成扇叶200的组装工序。结构简单,实现了机械化作业,代替了人工流水作业的组装方式,大大节省了人力物力,从而降低了生产成本,且作业效率大大提高,机械化的组装避免过多的人为参与组装造成的不良影响,能够更好的保障组装质量,从而能够更好的适应批量化的生产需求。

70.以上结合实施例对本实用新型进行了描述,但本实用新型并不局限于以上揭示的实施例,而应当涵盖各种根据本实用新型的本质进行的修改、等效组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。