1.本实用新型属于轮毂制造技术领域,特别涉及一种自动化轮毂衬套安装机。

背景技术:

2.现有技术中,轮毂的安装孔是用来将轮毂与车身连接用的连接孔,因为轮毂的安装孔处在一种磨损比较多的场合,为了减少连接螺栓对轮毂的安装孔的磨损,轮毂企业应市场的需求在轮毂的每个安装孔内加装一个衬套,已达到减少磨损的效果,但是目前将衬套装入轮毂安装孔的方式大多采用人工用锤子敲打的方式,这种加工方式存在如下不足之处:加工效率慢、如果敲打位置不对,会对已经加工成形的轮毂造成表面损伤、加工效率低下、增加工人劳动量。基于上述缺点,有必要提供一种自动化轮毂衬套安装机以解决前述提到的技术问题。

技术实现要素:

3.本实用新型的目的是提供一种自动化轮毂衬套安装机,能够自动将各衬套安装到轮毂的各安装孔内,实现一体化安装各衬套,安装效率更高,降低工人劳动量。

4.本实用新型的目的是这样实现的: 一种自动化轮毂衬套安装机,包括上下对应设置的顶座和底座,顶座和底座之间竖直设有至少四根支撑立柱,所述底座表面中部沿纵向开设有滑槽,底座上通过滑槽连接有可前后移动的移动座,移动座下侧设有与滑槽相配合设置的滑块,所述移动座上沿周向等间隔排列设置有若干竖直的支撑件,每个支撑件上端均竖直放置有衬套,各支撑件上方对应放置有轮毂,轮毂的各轮辐朝下设置,各衬套分别轴向插入轮毂的各安装孔内,所述顶座上竖直设置有安装油缸,安装油缸的活塞杆伸出端朝下穿过顶座并连接有压块,压块与轮毂中心相对应设置。

5.本实用新型安装衬套前,移动座向前移动到上料位置,将各衬套轴向定位安装到各支撑件上,再将轮毂的各安装孔与各支撑件相对应,使得轮毂支撑在各支撑件上,然后移动座向后移动到压块下方,然后安装油缸通过压块将轮毂下压,使得各衬套对应安装到各安装孔内,衬套与安装孔相匹配设置,完成安装后移动座再向前移动,进行下一个轮毂衬套的安装。与现有技术相比,本实用新型的有益效果在于:能够自动将各衬套安装到轮毂的各安装孔内,实现一体化安装各衬套,安装效率更高,降低工人劳动量。

6.作为本实用新型的进一步改进,所述移动座下侧与底座表面相滑动连接,底座上纵向开设有位于滑槽下方的油缸槽,油缸槽内纵向设置有推动油缸,推动油缸的活塞杆伸出端通过连接架与滑块相连接。推动油缸通过连接架驱动滑块移动,从而带动移动座移动。

7.作为本实用新型的进一步改进,所述移动座上的支撑件设置有5~10个。

8.作为本实用新型的进一步改进,所述支撑件呈杆状,移动座上对应各支撑件开设有若干安装槽,安装槽包括上槽、中槽和下槽,支撑件的下端嵌入对应上槽内,紧固螺钉穿过中槽与支撑件相固定连接,紧固螺钉的座体位于下槽内,支撑件外周设有支撑在移动座上的环形外台阶。支撑件通过紧固螺钉固定在移动座上,外台阶起到定位作用。

9.作为本实用新型的进一步改进,所述支撑件的上端一体设有定位头,定位头包括上方的圆柱段和下方的变径段,变径段的直径从上到下递增设置,定位头与衬套的套孔相匹配设置。衬套套装在支撑件上端,定位头起到定位衬套的作用。

10.作为本实用新型的进一步改进,与所述推动油缸和安装油缸相对应地设有液压站和控制柜。液压站对推动油缸和安装油缸进行供油。

附图说明

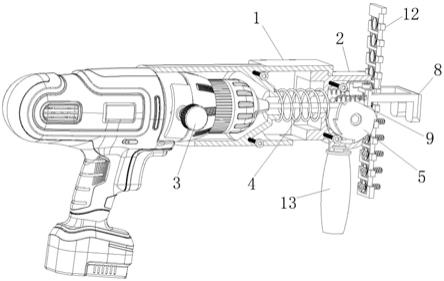

11.图1为本实用新型的结构示意图。

12.图2为图1中a处的放大图。

13.图3为底座的俯视图。

14.图4为移动座的俯视图。

15.图5为移动座的安装槽的结构示意图。

16.图6为支撑件的主视图。

17.其中,1底座,2顶座,3支撑立柱,4滑槽,5移动座,5a滑块,6支撑件,6a外台阶,6b定位头,6b1圆柱段,6b2变径段,7衬套,8轮毂,9安装孔,10安装油缸,11压块,12油缸槽,13推动油缸,14连接架,15安装槽,15a上槽,15b中槽,15c下槽,16紧固螺钉,16a座体, 17液压站,18控制柜。

具体实施方式

18.如图1

‑

6所示,为一种自动化轮毂衬套安装机,包括上下对应设置的顶座2和底座1,顶座2和底座1之间竖直设有至少四根支撑立柱3,底座1表面中部沿纵向开设有滑槽4,底座1上通过滑槽4连接有可前后移动的移动座5,移动座5下侧设有与滑槽4相配合设置的滑块5a,移动座5上沿周向等间隔排列设置有若干竖直的支撑件6,每个支撑件6上端均竖直放置有衬套7,各支撑件6上方对应放置有轮毂8,轮毂8的各轮辐朝下设置,各衬套7分别轴向插入轮毂8的各安装孔9内,顶座2上竖直设置有安装油缸10,安装油缸10的活塞杆伸出端朝下穿过顶座2并连接有压块11,压块11与轮毂8中心相对应设置。

19.移动座5下侧与底座1表面相滑动连接,底座1上纵向开设有位于滑槽4下方的油缸槽12,油缸槽12内纵向设置有推动油缸13,推动油缸13的活塞杆伸出端通过连接架14与滑块5a相连接。推动油缸13通过连接架14驱动滑块5a移动,从而带动移动座5移动。

20.移动座5上的支撑件6设置有5~10个。支撑件6呈杆状,移动座5上对应各支撑件6开设有若干安装槽15,安装槽15包括上槽15a、中槽15b和下槽15c,支撑件6的下端嵌入对应上槽15a内,紧固螺钉16穿过中槽15b与支撑件6相固定连接,紧固螺钉16的座体16a位于下槽15c内,支撑件6外周设有支撑在移动座5上的环形外台阶6a。支撑件6通过紧固螺钉16固定在移动座5上,外台阶6a起到定位作用。为了对衬套7进行定位,支撑件6的上端一体设有定位头6b,定位头6b包括上方的圆柱段6b1和下方的变径段6b2,变径段6b2的直径从上到下递增设置,定位头6b与衬套7的套孔相匹配设置。衬套7套装在支撑件6上端。

21.与推动油缸13和安装油缸10相对应地设有液压站17和控制柜18。液压站17对推动油缸13和安装油缸10进行供油。

22.本实用新型安装衬套7前,移动座5向前移动到上料位置,将各衬套7轴向定位安装

到各支撑件6上,再将轮毂8的各安装孔9与各支撑件6相对应,使得轮毂8支撑在各支撑件6上,然后移动座5向后移动到压块11下方,然后安装油缸10通过压块11将轮毂8下压,使得各衬套7对应安装到各安装孔9内,衬套7与安装孔9相匹配设置,完成安装后移动座5再向前移动,再重复进行下一个轮毂8衬套7的安装。本实用新型的优点在于:能够自动将各衬套7安装到轮毂8的各安装孔9内,实现一体化安装各衬套7,安装效率更高,降低工人劳动量。

23.本实用新型并不局限于上述实施例,在本实用新型公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本实用新型的保护范围内。

技术特征:

1.一种自动化轮毂衬套安装机,其特征在于,包括上下对应设置的顶座和底座,顶座和底座之间竖直设有至少四根支撑立柱,所述底座表面中部沿纵向开设有滑槽,底座上通过滑槽连接有可前后移动的移动座,移动座下侧设有与滑槽相配合设置的滑块,所述移动座上沿周向等间隔排列设置有若干竖直的支撑件,每个支撑件上端均竖直放置有衬套,各支撑件上方对应放置有轮毂,轮毂的各轮辐朝下设置,各衬套分别轴向插入轮毂的各安装孔内,所述顶座上竖直设置有安装油缸,安装油缸的活塞杆伸出端朝下穿过顶座并连接有压块,压块与轮毂中心相对应设置。2.根据权利要求1所述的一种自动化轮毂衬套安装机,其特征在于,所述移动座下侧与底座表面相滑动连接,底座上纵向开设有位于滑槽下方的油缸槽,油缸槽内纵向设置有推动油缸,推动油缸的活塞杆伸出端通过连接架与滑块相连接。3.根据权利要求1或2所述的一种自动化轮毂衬套安装机,其特征在于,所述移动座上的支撑件设置有5~10个。4.根据权利要求1或2所述的一种自动化轮毂衬套安装机,其特征在于,所述支撑件呈杆状,移动座上对应各支撑件开设有若干安装槽,安装槽包括上槽、中槽和下槽,支撑件的下端嵌入对应上槽内,紧固螺钉穿过中槽与支撑件相固定连接,紧固螺钉的座体位于下槽内,支撑件外周设有支撑在移动座上的环形外台阶。5.根据权利要求4所述的一种自动化轮毂衬套安装机,其特征在于,所述支撑件的上端一体设有定位头,定位头包括上方的圆柱段和下方的变径段,变径段的直径从上到下递增设置,定位头与衬套的套孔相匹配设置。6.根据权利要求2所述的一种自动化轮毂衬套安装机,其特征在于,与所述推动油缸和安装油缸相对应地设有液压站和控制柜。

技术总结

本实用新型公开了轮毂制造技术领域内的一种自动化轮毂衬套安装机,包括上下对应设置的顶座和底座,顶座和底座之间竖直设有至少四根支撑立柱,所述底座表面中部沿纵向开设有滑槽,底座上通过滑槽连接有可前后移动的移动座,移动座下侧设有与滑槽相配合设置的滑块,所述移动座上沿周向等间隔排列设置有若干竖直的支撑件,每个支撑件上端均竖直放置有衬套,各支撑件上方对应放置有轮毂,各衬套分别轴向插入轮毂的各安装孔内,所述顶座上竖直设置有安装油缸,安装油缸的活塞杆伸出端朝下穿过顶座并连接有压块。本实用新型能够自动将各衬套安装到轮毂的各安装孔内,实现一体化安装各衬套,安装效率更高,降低工人劳动量。降低工人劳动量。降低工人劳动量。

技术研发人员:陆颖锋 张峰

受保护的技术使用者:江苏苏美达铝业有限公司

技术研发日:2021.06.03

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。