1.本发明涉及卷烟机油墨设备技术领域,具体涉及一种卷烟机压力罐供墨装置及其工作方法。

背景技术:

2.烟支表面钢印是指在烟支表面印刷的商标,能够凸显品牌特色,提升消费者对品牌的形象认同,是一项重要的烟支外观质量指标。在实际使用中会出现供墨不匀导致钢印模糊,严重时甚至会出现钢印不全的问题。目前常用的供墨方式现有两种,分别是大油墨装置及小油墨装置。

3.大油墨装置由气缸、控制阀、墨筒、计量泵等部分组成。工作时,气路控制系统的压缩空气则进入气缸(压缩空气压力可调),推动气缸活塞向下移动,以恒定压力推动墨筒活塞,使油墨从墨筒中经输送管道流入计量泵,油墨经喷嘴以某一受控的流量输入到印刷装置的油墨辊与匀墨辊,实现油墨的供给。大油墨装置的特点是墨筒容量较大,约为300ml,通过计量泵能够保证供墨的均匀性。

4.小油墨装置由小油墨筒、气缸、电磁阀、喷嘴、行程开关、丝杆等组成。工作时,气缸的冲程通过杠杆系统传到螺丝轴上,每一冲程可轴向推进约0.015mm,并迫使墨筒中的油墨通过墨筒支座上的小孔及油墨喷嘴喷到墨辊上。小油墨装置的特点是体积较小,易清洗与更换,其墨筒的容量约为100ml。但是小油墨装置供墨的压力并不稳定,这就导致了钢印的印刷清晰度不一致,影响烟支外观质量。

5.大油墨、小油墨装置都采用了墨筒设计,由于墨筒受力、密封、安装等问题,墨筒接口及底座处经常出现漏墨情况,造成了设备及烟支产品的脏污,严重影响设备的保养清洁及产品的质量保障。同时,大油墨、小油墨装置不能对油墨余量进行预警,为保证生产连续性,目前每一个班次便需将未用完的小墨筒进行更换,或每三个班次对未用完的墨筒进行更换,更换需要将墨筒使用工具进行拆卸和安装,操作十分繁琐,每次更换时长约10分钟,导致生产效率降低,并造成了油墨的浪费。

技术实现要素:

6.本发明实施例提供了一种卷烟机压力罐供墨装置及其工作方法,通过设置压力罐,并在压力罐内部设置储墨罐,在压力罐内通入压缩空气使压力升高将储墨罐内部存储的油墨通过输墨罐输出到外部,整个输出油墨的过程只有输墨管处,对外接口少,减少了出现漏墨的情况,避免造成设备及烟支产品的脏污,更换油墨时只需对压力罐泄压后打开压力罐进行油墨添加,更换过程无需工具操作简单,同时设置称重组件和分析预警组件对储墨罐内部的油墨量进行实时检测,在储墨罐内部的油墨余量低于预设值时,通过警报灯和蜂鸣器来提醒工作人员进行更换,解决了目前大油墨装置及小油墨装置存在的漏墨、无法预警、不易更换等问题,有效保障了设备的保养清洁及产品外观质量,能够提升设备生产效率,减少油墨浪费。

7.鉴于上述问题,本发明提出的技术方案是:

8.一种卷烟机压力罐供墨装置,包括:

9.供墨组件,所述供墨组件包括压力罐、密封圈、卡箍、排气阀、进气阀、储墨罐和输墨管;

10.其中,所述压力罐包括上罐体和下罐体,所述上罐体设置于所述下罐体的顶部,所述上罐体的底部开设有第一环形槽,所述下罐体的底部开设有第二环形槽,所述密封圈分别设置于所述第一环形槽和所述第二环形槽的内部,所述上罐体的底部边缘外翻,所述下罐体的顶部边缘外翻,所述上罐体的底部与所述下罐体的顶部扣合,所述卡箍设置于所述上罐体与所述下罐体扣合处,用于固定所述上罐体和所述下罐体的位置,所述排气阀和所述进气阀从左至右依次设置于所述上罐体的顶部一侧,所述排气阀和所述进气阀分别与所述上罐体的内部连通,所述储墨罐设置于所述压力罐的内部,所述输墨管自上而下贯通所述上罐体的顶部另一侧,并延伸至所述储墨罐的内部;

11.过滤组件,所述过滤组件设置于所述储墨罐的内部与所述输墨管延伸至所述储墨罐内部的一端连通;

12.称重组件,所述称重组件包括底座、承托平台、限位杆、滚珠和称重传感器;

13.其中,所述底座的顶部开设有第二凹槽,所述第二凹槽的内壁底部开设有限位孔,所述限位杆的底部插接与所述限位孔的内部,所述承托平台安装于所述限位杆的顶部,所述称重传感器设置于所述第二凹槽的内部,所述称重传感器的顶部与所述承托平台的底部接触,所述限位杆与所述限位孔接触的表面开设有第二凹槽,所述第二凹槽内部设置有滚珠,所述承托平台的外壁与所述第二凹槽的内壁接触;

14.分析预警组件,所述分析预警组件包括固定座、控制器、显示屏、警报灯和蜂鸣器;

15.所述固定座设置于所述称重组件的底部,所述控制器设置于所述固定座的内部,所述显示屏、所述警报灯和所述蜂鸣器从左至右依次设置于所述固定座上。

16.为了更好的实现本发明技术方案,还采用了如下技术措施。

17.进一步的,所述过滤组件包括固定架、过滤片、过滤筒和储杂片,所述固定架的顶部设置有一与内部连通的开口部,所述过滤筒设置于所述固定架的内部靠近所述固定架的轴心处,且所述过滤筒的顶部与所述开口部连通,所述过滤筒的表面开设有透水孔,所述过滤片设置于所述固定架的内部远离所述固定架的轴心处,所述过滤片呈波浪形结构以所述固定架的轴心处为轴心,呈环形设置于所述固定架的内部,所述储杂片设置于所述过滤片远离所述过滤筒的一侧的折弯间隙之间,所述过滤片与所述过滤筒接触,所述输墨管与所述过滤筒的顶部连通。

18.进一步的,所述固定架分别与所述过滤筒的顶部和底部固定连接,所述固定架分别与所述过滤片的顶部和底部固定连接。

19.进一步的,所述过滤筒的轴心与所述固定架的轴心重合。

20.进一步的,所述控制器的信号输入端与所述称重传感器的信号输出端通信连接,所述控制器的信号输出端分别与所述显示屏、所述警报灯和所述蜂鸣器的信号输入端通信连接。

21.进一步的,所述卡箍为快速卡箍。

22.进一步的,所述进气阀远离所述压力罐的一端用于连通压缩空气罐。

23.进一步的,所述储墨罐内部用于存储油墨,所述储墨罐的容量为1l,所述压力罐内部的气压为1bar。

24.进一步的,所述储杂片呈斜向设置于所述折弯间隙之间,所述储杂片远离所述过滤筒的一侧的水平位置高度高于所述储杂片靠近所述过滤筒的一侧的水平位置高度。

25.一种卷烟机压力罐供墨装置的工作方法,包括以下步骤:

26.s1,第一次重量计量,称重组件对供墨组件进行重量检测,得到未注入油墨时称重组件的重量,将检测的数据发送到控制器;

27.s2,油墨填充,在储墨罐中注入油墨,注入完成后,将密封圈置入第二环形槽,将上罐体与下罐体对准后,扣在下罐体的顶部,使密封圈分别位于第一环形槽和第二环形槽的内部,使用卡箍连接在上罐体与下罐体扣接处将上罐体和下罐体固定;

28.s3,第二次重量计量,称重组件对供墨组件和注入的油墨进行重量检测,得到注入油墨时称重组件的重量,将检测的数据发送到控制器;

29.s4,油墨量计算,控制器根据所述步骤s1和所述步骤s3中称重组件发送的数据,对数据进行计算得到油墨量的数据,并将得到的油墨量数据发送到显示屏进行显示;

30.s5,油墨量预警,打开进气阀,压缩空气罐内部的压缩空气进入到压力罐的内部使压力罐内部的压力上升到1bar,储墨罐内部存储的油墨在压力罐内部压力增大到1bar后开始向外稳定输出油墨,在对外输出油墨的过程中,控制器实时检测储墨罐内部的油墨量,在检测到储墨罐内部的油墨量低于预设值时,控制警报灯发出警示灯管和蜂鸣器发出警示声;

31.s6,油墨更换,关闭进气阀,打开排气阀使压力罐内部泄压,取下卡箍,将上罐体从下罐体顶部移除,取下密封圈,在储墨罐中注入油墨,注入完成后,将密封圈置入第二环形槽,将上罐体与下罐体对准后,扣在下罐体的顶部,使密封圈分别位于第一环形槽和第二环形槽的内部,使用卡箍连接在上罐体与下罐体扣接处将上罐体和下罐体固定,完成油墨更换。

32.相对于现有技术而言,本发明的有益效果是:

33.1、通过设置压力罐,并在压力罐内部设置储墨罐,在压力罐内通入压缩空气使压力升高将储墨罐内部存储的油墨通过输墨罐输出到外部,整个输出油墨的过程只有输墨管处,对外接口少,减少了出现漏墨的情况,避免造成设备及烟支产品的脏污,更换油墨时只需对压力罐泄压后打开压力罐进行油墨添加,更换过程无需工具操作简单,解决了目前大油墨装置及小油墨装置存在的漏墨和不易更换等问题,有效保障了设备的保养清洁及产品外观质量,能够提升设备生产效率,减少油墨浪费。

34.2、通过设置称重组件和分析预警组件对储墨罐内部的油墨量进行实时检测,在储墨罐内部的油墨余量低于预设值时,通过警报灯和蜂鸣器来提醒工作人员进行更换,解决了目前大油墨装置及小油墨装置存在的无法预警的问题,有效减少油墨浪费。

35.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

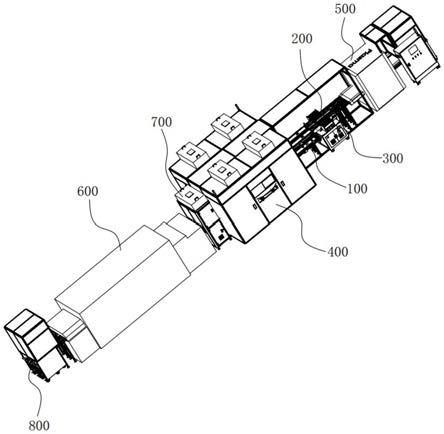

36.图1为本发明实施例公开的一种卷烟机压力罐供墨装置的剖视结构示意图;

37.图2为图1中a处放大结构示意图;

38.图3为本发明实施例公开的称重组件的剖视结构示意图;

39.图4为图3中a处放大结构示意图;

40.图5为本发明实施例公开的过滤组件的立体结构示意图;

41.图6为本发明实施例公开的过滤组件的剖视结构示意图;

42.图7为图6中a

‑

a方向剖视结构示意图;

43.图8为本发明实施例公开的一种卷烟机压力罐供墨装置的通信框图;

44.图9为本发明实施例公开的一种卷烟机压力罐供墨装置的工作方法流程示意图。

45.附图标记:10、供墨组件;11、压力罐;111、上罐体;1111、第一环形槽;112、下罐体;1121、第二环形槽;12、密封圈;13、卡箍;14、排气阀;15、进气阀;16、储墨罐;17、输墨管;20、过滤组件;21、固定架;211、开口部;22、过滤片;221、折弯间隙;23、过滤筒;24、储杂片;30、称重组件;31、底座;311、第一凹槽;312、限位孔;32、承托平台;33、限位杆;331、第二凹槽;34、滚珠;35、称重传感器;40、分析预警组件;41、固定座;42、控制器;43、显示屏;44、警报灯;45、蜂鸣器。

具体实施例

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

47.参照附图1

‑

8所示,一种卷烟机压力罐11供墨装置,其包括供墨组件10、过滤组件20和称重组件30和分析预警组件40。

48.参照附图1

‑

2所示,供墨组件10包括压力罐11、密封圈12、卡箍13、排气阀14、进气阀15、储墨罐16和输墨管17,压力罐11包括上罐体111和下罐体112,上罐体111设置于下罐体112的顶部,上罐体111的底部开设有第一环形槽1111,下罐体112的底部开设有第二环形槽1121,密封圈12分别设置于第一环形槽1111和第二环形槽1121的内部,上罐体111的底部边缘外翻,下罐体112的顶部边缘外翻,上罐体111的底部与下罐体112的顶部扣合,卡箍13设置于上罐体111与下罐体112扣合处,用于固定上罐体111和下罐体112的位置,卡箍13为快速卡箍13,安装和拆卸不用使用工具,操作简单,排气阀14和进气阀15从左至右依次设置于上罐体111的顶部一侧,排气阀14和进气阀15分别与上罐体111的内部连通,进气阀15远离压力罐11的一端用于连通压缩空气罐,用于导入压缩空气到压力罐11的内部,排气阀14用于对压力罐11内部进泄压,储墨罐16设置于压力罐11的内部,储墨罐16内部用于存储油墨,储墨罐16的容量为1l,压力罐11内部的气压为1bar,输墨管17自上而下贯通上罐体111的顶部另一侧,并延伸至储墨罐16的内部,在进行油墨更换时,关闭进气阀15,打开排气阀14使压力罐11内部泄压,取下卡箍13,将上罐体111从下罐体112顶部移除,取下密封圈12,在储墨罐16中注入油墨,注入完成后,将密封圈12置入第二环形槽1121,将上罐体111与下罐体112对准后,扣在下罐体112的顶部,使密封圈12分别位于第一环形槽1111和第二环形槽1121的内部,使用卡箍13连接在上罐体111与下罐体112扣接处将上罐体111和下罐体112固定,完成油墨更换,在进行油墨输出时,由于是通过压缩空气将储墨罐16内部的油墨输入

到输墨管17内部,对外接口少减少了出现漏墨的情况,避免造成设备及烟支产品的脏污,解决了目前大油墨装置及小油墨装置存在的漏墨和不易更换等问题,有效保障了设备的保养清洁及产品外观质量,能够提升设备生产效率,减少油墨浪费。

49.参照附图1和5

‑

7所示,过滤组件20包括固定架21、过滤片22、过滤筒23和储杂片24,固定架21的顶部设置有一与内部连通的开口部211,过滤筒23设置于固定架21的内部靠近固定架21的轴心处,且过滤筒23的顶部与开口部211连通,过滤筒23的表面开设有透水孔,过滤片22设置于固定架21的内部远离固定架21的轴心处,过滤片22呈波浪形结构以固定架21的轴心处为轴心,呈环形设置于固定架21的内部,储杂片24设置于过滤片22远离过滤筒23的一侧的折弯间隙221之间,储杂片24呈斜向设置于折弯间隙221之间,储杂片24远离过滤筒23的一侧的水平位置高度高于储杂片24靠近过滤筒23的一侧的水平位置高度,在对油墨过滤的过程中油墨中的杂质被过滤片22过滤后掉落到储杂片24上,由于储杂片24呈斜向设置,杂质被收集在储杂片24上,减少掉落到储墨罐16底部的量,过滤片22与过滤筒23接触,输墨管17与过滤筒23的顶部连通,固定架21分别与过滤筒23的顶部和底部固定连接,固定架21分别与过滤片22的顶部和底部固定连接,过滤筒23的轴心与固定架21的轴心重合,通过设置过滤组件20,在储墨罐16内部的油墨通过输墨管17对外输出的过程中,通过过滤片22对进入输墨管17的油墨进行过滤,避免杂质堵塞输墨管17,造成停机,同时储杂片24存储进入折弯间隙221油墨中的杂质,避免在使用时间过长后储墨罐16底部沉淀的杂质过多造成储墨罐16容量减小,导致停机添加油墨次数增多,降低生产效率。

50.参照附图1和3

‑

4所示,称重组件30包括底座31、承托平台32、限位杆33、滚珠34和称重传感器35,底座31的顶部开设有第二凹槽331,第二凹槽331的内壁底部开设有限位孔312,限位杆33的底部插接与限位孔312的内部,承托平台32安装于限位杆33的顶部,称重传感器35设置于第二凹槽331的内部,称重传感器35的顶部与承托平台32的底部接触,限位杆33与限位孔312接触的表面开设有第二凹槽331,第二凹槽331内部设置有滚珠34,用于减小限位杆33与限位孔312之间的摩擦力,提高检测精度,承托平台32的外壁与第二凹槽331的内壁接触,承托平台32的外壁与第二凹槽331的内壁之间间隙配合,分析预警组件40包括固定座41、控制器42、显示屏43、警报灯44和蜂鸣器45固定座41设置于称重组件30的底部,控制器42设置于固定座41的内部,显示屏43、警报灯44和蜂鸣器45从左至右依次设置于固定座41上,控制器42的信号输入端与称重传感器35的信号输出端通信连接,控制器42的信号输出端分别与显示屏43、警报灯44和蜂鸣器45的信号输入端通信连接,称重传感器35在承托平台32上未放置供墨组件10时,称重传感器35不对控制器42输出信号,将供墨组件10放置到承托平台32上后,称重传感器35受到供墨组件10的压力,对称重传感器35进行重量检测,得到未注入油墨时称重组件30的重量,将检测的数据发送到控制器42,在储墨罐16中注入油墨,注入完成后,将密封圈12置入第二环形槽1121,将上罐体111与下罐体112对准后,扣在下罐体112的顶部,使密封圈12分别位于第一环形槽1111和第二环形槽1121的内部,使用卡箍13连接在上罐体111与下罐体112扣接处将上罐体111和下罐体112固定,称重传感器35对供墨组件10和注入的油墨进行重量检测,得到注入油墨时称重组件30的重量,将检测的数据发送到控制器42,控制器42对两次检测的数据相减得到油墨量数据,在对外输出油墨的过程中,控制器42实时检测储墨罐16内部的油墨量,在检测到储墨罐16内部的油墨量低于预设值时,控制警报灯44发出警示灯管和蜂鸣器45发出警示声,解决了目前大油墨装

置及小油墨装置存在的无法预警的问题,有效减少油墨浪费。

51.参照附图1

‑

9所示,本发明还提出一种卷烟机压力罐11供墨装置的工作方法,包括以下步骤:

52.s1,第一次重量计量,称重组件30对供墨组件10进行重量检测,得到未注入油墨时称重组件30的重量,将检测的数据发送到控制器42;

53.s2,油墨填充,在储墨罐16中注入油墨,注入完成后,将密封圈12置入第二环形槽1121,将上罐体111与下罐体112对准后,扣在下罐体112的顶部,使密封圈12分别位于第一环形槽1111和第二环形槽1121的内部,使用卡箍13连接在上罐体111与下罐体112扣接处将上罐体111和下罐体112固定;

54.s3,第二次重量计量,称重组件30对供墨组件10和注入的油墨进行重量检测,得到注入油墨时称重组件30的重量,将检测的数据发送到控制器42;

55.s4,油墨量计算,控制器42根据步骤s1和步骤s3中称重组件30发送的数据,对数据进行计算得到油墨量的数据,并将得到的油墨量数据发送到显示屏43进行显示;

56.s5,油墨量预警,打开进气阀15,压缩空气罐内部的压缩空气进入到压力罐11的内部使压力罐11内部的压力上升到1bar,储墨罐16内部存储的油墨在压力罐11内部压力增大到1bar后开始向外稳定输出油墨,在对外输出油墨的过程中,控制器42实时检测储墨罐16内部的油墨量,在检测到储墨罐16内部的油墨量低于预设值时,预设值为50g,控制警报灯44发出警示灯管和蜂鸣器45发出警示声;

57.s6,油墨更换,关闭进气阀15,打开排气阀14使压力罐11内部泄压,取下卡箍13,将上罐体111从下罐体112顶部移除,取下密封圈12,在储墨罐16中注入油墨,注入完成后,将密封圈12置入第二环形槽1121,将上罐体111与下罐体112对准后,扣在下罐体112的顶部,使密封圈12分别位于第一环形槽1111和第二环形槽1121的内部,使用卡箍13连接在上罐体111与下罐体112扣接处将上罐体111和下罐体112固定,完成油墨更换。

58.具体的,通过设置压力罐11,并在压力罐11内部设置储墨罐16,在压力罐11内通入压缩空气使压力升高将储墨罐16内部存储的油墨通过输墨罐输出到外部,整个输出油墨的过程只有输墨管17处,对外接口少,减少了出现漏墨的情况,避免造成设备及烟支产品的脏污,更换油墨时只需对压力罐11泄压后打开压力罐11进行油墨添加,更换过程无需工具操作简单,同时设置称重组件30和分析预警组件40对储墨罐16内部的油墨量进行实时检测,在储墨罐16内部的油墨余量低于预设值时,通过警报灯44和蜂鸣器45来提醒工作人员进行更换,解决了目前大油墨装置及小油墨装置存在的漏墨、无法预警、不易更换等问题,有效保障了设备的保养清洁及产品外观质量,能够提升设备生产效率,减少油墨浪费。

59.需要说明的是,称重传感器35、控制器42、显示屏43、警报灯44和蜂鸣器45具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

60.称重传感器35、控制器42、显示屏43、警报灯44和蜂鸣器45的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

61.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。