1.本发明涉及的是一种钣金件制造领域的技术,具体是一种可调节式多点渐进翻边成形装置及方法。

背景技术:

2.现有生产翻边类零件主要有人工锤击和固定模具翻边两种成形方式。翻边类零件在成形过程中会发生回弹,人工锤击调整回弹量效率低,工人劳动强度大,环境噪音大;采用固定模具翻边成形需要针对不同产品设计对应模具,模具利用率低,开发费用高昂,生产周期长;且模具固定的情况下无法调整补偿翻边回弹量,受力不均匀,成形精度低。

技术实现要素:

3.本发明针对现有技术存在的上述不足,提出一种可调节式多点渐进翻边成形装置及方法,通过调节调节杆组件的伸缩来改变模面曲率的变化,直至待成形件预设曲面的形状;本发明各调节杆组件之间协同控制,实现不同模面曲率的变化,实现同一平台完成不同尺寸材料的翻边成形。

4.本发明是通过以下技术方案实现的:

5.本发明涉及一种可调节式多点渐进翻边成形装置,包括:由上而下依次设置的压紧机构、柔性弹垫组件以及若干层叠的调节杆组件以及用于成形的六自由度工作端,其中:待成形件的一端设置于压紧机构和柔性弹垫组件之间,柔性弹垫组件包络层叠的调节杆组件一侧构成的外表面,六自由度工作端位于待成形件的外侧对其进行弯曲变形。

6.所述的调节杆组件包括:电动推杆和与之相连的调节杆以及至少一个通过连接销活动设置于调节杆中的钢球,其中:电动推杆和调节杆通过联轴器连接,至少一个钢球与柔性弹垫组件点接触。

7.所述的调节杆组件与可调节式多点渐进翻边电子控制单元相连以实现每个调节杆组件的独立控制及包络曲面形状的调整,该可调节式多点渐进翻边电子控制单元包括:信息接收模块、信息对比计算模块和翻边控制模块,其中:信息接收模块与光栅式位移传感器相连并传递位移信息,信息对比计算模块根据位移信息,与理论结果进行对比计算得到局部调整位移,翻边控制模块根据局部调整位移信息,调控调节杆组件进行回弹补偿,通过循环迭代直至成形出合格翻边零件。

8.本发明涉及上述装置的可调节式多点渐进翻边成形方法,根据待成形件的曲面加工要求,通过可调节式多点渐进翻边电子控制单元调节调节杆组件的伸缩,直至调节杆组件的包络曲面符合待成形件预设曲面的形状后,通过六自由度工作端实现成形。技术效果

9.本发明整体解决了现有翻边成形技术模具利用率低,生产周期长;且无法局部精确调控翻边回弹等问题;

10.与现有技术相比,本发明通过可调节式多点渐进翻边电子控制单元调节调节杆组

件的伸缩,有针对性的局部调整调节杆组件的位置来改变模面曲率的变化,直至待成形件预设曲面的形状,具有柔性、无模、曲面可重构等特点,能够实现同一平台完成不同尺寸材料的翻边成形,高效快速,适应现场调整作业,大幅度降低成形件开发周期,且能实时补偿调整回弹量,能有效改善模具利用率低的问题。

附图说明

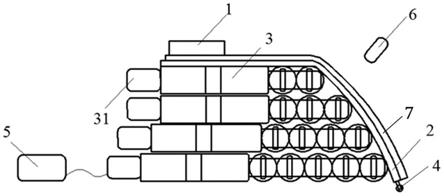

11.图1为本发明装置示意图;

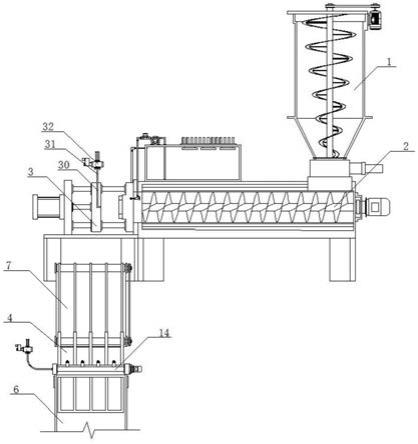

12.图2为柔性弹垫组件剖面示意图;

13.图3为调节杆组件剖面示意图;

14.图4为本发明方法流程图;

15.图5为本发明成形件截面示意图;

16.图6为实施例的多次调整补偿量的贴模间隙变化图;

17.图中:1压紧机构、2柔性弹垫组件、3调节杆组件、4光栅式线位移传感器、5可调节式多点渐进翻边电子控制单元、6旋轮、21聚氨酯垫板、23钢垫板、31电动推杆、33联轴器、35调节杆、37钢球、39连接销、351圆柱、352圆柱、7待成形件。

具体实施方式

18.如图1和图2所示,为本实施例涉及一种可调节式多点渐进翻边成形装置,包括:由上而下依次设置的压紧机构1、柔性弹垫组件2以及若干层叠的调节杆组件3以及用于成形的六自由度工作端6,其中:待成形件7的一端设置于压紧机构1和柔性弹垫组件2之间,柔性弹垫组件2包络层叠的调节杆组件3一侧构成的外表面,六自由度工作端6位于待成形件7的外侧对其进行弯曲变形。

19.如图2所示,所述的柔性弹垫组件2包括:至少一片钢垫板23以及对应设置于其两侧的聚氨酯垫板21,具体为聚氨酯垫板

‑

钢垫板

‑

聚氨酯垫板的三明治结构或聚氨酯垫板

‑

钢垫板

‑

聚氨酯垫板

‑

钢垫板

‑

聚氨酯垫板五层三明治结构的两种结构形式,根据所述待成形件7翻边曲率尺寸要求,选择不同规格的柔性弹垫组件。

20.所述的聚氨酯垫板21和钢垫板23之间优选通过胶粘剂连接。

21.如图1所示,所述的柔性弹垫组件2的一端设有用于检测待成形件7尺寸位移变化的光栅式线位移传感器4,当待成形在成形过程中发生位移变化以及变形位移回弹时,光栅式线位移传感器4中的两块光栅会发生相对位移,光电池上的光强度随莫尔条纹移动而变化,计数器会记录下光栅移动通过的条纹数,即待成形在成形过程中发生位移变化以及变形位移回弹量,最后光栅式线位移传感器4将位移信息以电压信号的方式输入到可调节式多点渐进翻边电子控制单元5中以实现每个调节杆组件3的独立回弹补偿控制。

22.如图3所示,所述的调节杆组件3包括:电动推杆31和与之相连的调节杆35以及至少一个通过连接销39活动设置于调节杆35中的钢球37,其中:电动推杆31和调节杆35通过联轴器33连接,至少一个钢球37与柔性弹垫组件2点接触。

23.所述的调节杆35为两段圆柱式结构,一段圆柱351直径大于另一段圆柱352直径,钢球37固定设置于圆柱352上,钢球37直径与圆柱351直接相等。

24.所述的调节杆组件3在纵向方向上有序排列,调节杆组件3在纵向方向上的数量为

4~6个,在纵向方向上,调节杆组件3上钢球37数量呈等差数列排列,下面一层的调节杆组件上钢球数量比上面一层的调节杆组件上钢球数量多1~2个。

25.如图3所示,所述的调节杆组件3均为单独控制,在可调节式多点渐进翻边电子控制单元5调控下,各调节杆组件3可以到达各自的指定位置。

26.所述的层叠是指:每层调节杆组件3之间留有0.5~1.0mm的安装间隙,防止调节杆组件3在伸缩过程中相互干涉;调节杆组件3之间涂覆润滑油,减小调节杆组件3在伸缩过程中摩擦。

27.如图4所示,为本实施例涉及上述装置的可调节式多点渐进翻边成形方法,包括:

28.第一步,根据待成形件的翻边要求,计算出翻边曲率数据;

29.第二步,将数据导入可调节式多点渐进翻边电子控制单元5中,调控调节杆组件3到达指定位置,形成一个多点的包络面;

30.第三步,对待成形件进行可调节式多点渐进翻边有限元分析,在由工业六轴机器人控制位姿的工具头6的作用下,待成形件与柔性弹垫组件2以一定的弯曲曲率发生变形,待成形件在成形后发生回弹,通过有限元分析得出翻边曲率与回弹补偿量之间的关系式;

31.第四步,对有限元分析结果进行实验验证与优化,在由工业六轴机器人控制位姿的工具头6的作用下,待成形件与柔性弹垫组件2以一定的弯曲曲率发生变形,柔性弹垫组件2上设置的光栅式线位移传感器4检测待成形件在成形过程中尺寸位移变化,将光栅式线位移传感器4的位移信息输入到可调节式多点渐进翻边电子控制单元5,可调节式多点渐进翻边电子控制单元5调控调节杆组件3进行回弹补偿,优化翻边曲率与回弹补偿量之间的关系式,使得到的关系式符合待成形件的翻边要求。

32.第五步,将得到的关系式输入到可调节式多点渐进翻边电子控制单元5中,根据待成形件的翻边要求,可调节式多点渐进翻边电子控制单元5调控调节杆组件3达到指定的位置,成形出符合要求的翻边件。

33.第六步,由六自由度工作端6作用下,柔性弹垫组件2紧贴着待成形件,发生弯曲变形,柔性弹垫组件2弯曲曲率与待成形件弯曲曲率相等。

34.如图1、图2和图4所示,所述的待成形件7设置于柔性弹垫组件2上表面,柔性弹垫组件2在成形前是一平面,在六自由度工作端6作用下,柔性弹垫组件2紧贴着待成形件7,发生弯曲变形,柔性弹垫组件2弯曲曲率与所述待成形件7弯曲曲率相等,柔性弹垫组件2与待成形件7以等时间、等曲率、等速度发生弯曲变形。

35.如图1和图4所示,所述的六自由度工作端6是由六轴机器人驱动,六自由度工作端6有6个自由度,可以在轴向、径向以及周向方向上进行进给与旋转。

36.如图5,本实施例的待成形件7厚度2mm的6063铝合金板料,其目标形成的翻边件的尺寸为:圆弧半径1000mm,曲率为0.001。

37.具体地,根据待成形件7的翻边要求,计算出翻边曲率数据;将数据导入可调节式多点渐进翻边电子控制单元5中,调控调节杆组件3到达指定位置,形成一个多点的包络面;在六自由度工作端6的作用下,待成形件7与柔性弹垫组件2以一定的弯曲曲率发生变形,最终成形出符合要求的翻边件。

38.经过具体实验,利用本方法得到的翻边件最大贴模间隙小于0.5mm,远低于现有翻边成形技术得到的最大贴模间隙2.85mm。

39.相比于现有翻边技术一次修模需要10小时工时,并且需要多次修模,本发明根据零件回弹量,计算并调整调节杆组件3的位置最终成形出合格零件所需时间仅为0.6小时,极大地提高了成形效率;与现有技术得到翻边件最大贴模间隙2.85mm相比,本发明可以使得最大贴模间隙小于0.5mm,显著提高了成形质量。

40.上述具体实施可由本领域技术人员在不背离本发明原理和宗旨的前提下以不同的方式对其进行局部调整,本发明的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本发明之约束。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。