1.本发明涉及铣削和打磨焊缝处理技术领域,具体是一种力控浮动铣削打磨一体化装置及其操作方法。

背景技术:

2.铣削是以铣刀作为刀具加工物体表面的一种机械加工方法。对于铝合金焊缝而言,需要对焊缝处理,目前往往采用铣削和打磨对焊缝进行处理,在铣削后再对铝合金焊缝进行打磨。

3.目前对于铝合金焊缝的处理工作而言,铣削和打磨采用不同的设备进行,为两道分离处理的工艺,在处理时对焊缝的处理速度慢且效率低,有待于进一步的改进。

技术实现要素:

4.本发明提供一种力控浮动铣削打磨一体化装置及其操作方法,解决了上述背景技术中所提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种力控浮动铣削打磨一体化装置,包括工业机器人,还包括:

7.与工业机器人的机械臂相连接的双浮动铣削打磨工具,对工件进铣削和打磨;

8.用于控制工业机器人的机器人控制柜;

9.双浮动铣削打磨工具包括浮动控制组件,浮动控制组件连接高速主轴,高速主轴连接铣削和打磨组件;

10.所述高速主轴连接主轴驱动柜,浮动控制组件连接浮动工具控制柜。

11.作为本发明的一种优选技术方案,所述浮动控制组件包括外壳体,所述外壳体内设有两组浮动组件,每组浮动组件均包括固定设置于外壳体内的低摩擦气缸,低摩擦气缸的伸缩端连接滑动组件,低摩擦气缸连接气动控制组件以及电气组件,所述气动控制组件包括气动换向阀和精密比例阀,所述电气组件包括信号采集卡、加速度传感器、位移传感器以及高精度力传感器,所述气动换向阀和精密比例阀均与信号采集卡相连接,气动换向阀的输出端与低摩擦气缸相连接。

12.一种力控浮动铣削打磨一体化装置的操作方法,包括以下步骤:

13.s1、浮动工具控制柜通过工业以太网连接双浮动铣削打磨工具,进行两个浮动装置目标力的独立监控。

14.s2、浮动工具控制柜通过工业以太网连接主轴驱动柜实现高速主轴的转速控制。

15.s3、机器人控制柜通过现场总线或者输入输出信号和浮动工具控制柜进行连接发送目标指令并获取当前状态信息。

16.s4、机器人通过轨迹运动并给定打磨力和主轴转速目标,由双浮动打磨工具对工件进行恒力铣削和打磨。

17.作为本发明的一种优选技术方案,所述步骤s3中的目标指令包括目标打磨力和主

轴转速。

18.作为本发明的一种优选技术方案,所述步骤s3中的当前状态信息包括实际力和位置、主轴转速。

19.本发明具有以下有益之处:本发明通过设置工业机器人带动双浮动铣削打磨工具能够对焊缝进行打磨,通过设置浮动工具控制柜能够实现浮动式控制打磨,打磨力度和位置稳定,打磨效果好。

附图说明

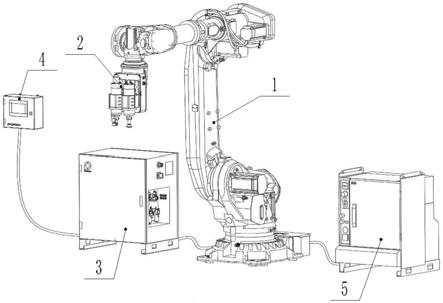

20.图1为力控浮动铣削打磨一体化装置的结构示意图。

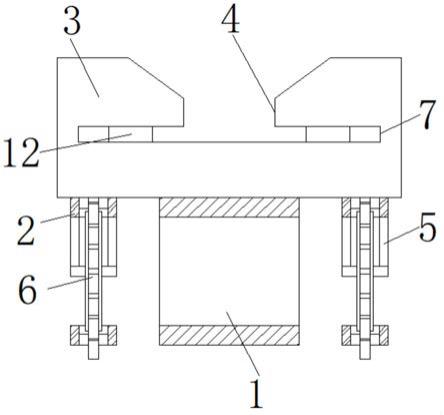

21.图2为力控浮动铣削打磨一体化装置中浮动控制组件的结构示意图。

22.图中:1、工业机器人;2、双浮动铣削打磨工具;3、主轴驱动柜;4、浮动工具控制柜;5、机器人控制柜;6、外壳体;7、滑动组件;8、信号接口;9、低摩擦气缸;10、气源接口;11、导轨;12、精密比例阀;13、换向阀;14、加速度传感器;15、信号采集卡;16、高精度力传感器;17、位移传感器。

具体实施方式

23.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

24.需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.请参阅图1和图2,一种力控浮动铣削打磨一体化装置,包括工业机器人1,还包括:

26.与工业机器人1的机械臂相连接的双浮动铣削打磨工具2,对工件进铣削和打磨;

27.用于控制工业机器人1的机器人控制柜5;

28.双浮动铣削打磨工具2包括浮动控制组件,浮动控制组件连接高速主轴,高速主轴连接铣削和打磨组件;

29.所述高速主轴连接主轴驱动柜3,浮动控制组件连接浮动工具控制柜4。

30.浮动控制组件包括外壳体6,所述外壳体6内设有两组浮动组件,每组浮动组件均包括固定设置于外壳体6内的低摩擦气缸9,设计中采用了低摩擦力的气缸,尽可能提高了气动控制系统的响应速度。低摩擦气缸9的伸缩端连接滑动组件7,低摩擦气缸9连接气动控制组件以及电气组件,外壳体6内设有与滑动组件7滑动连接的导轨11;

31.所述气动控制组件包括气动换向阀13和精密比例阀12;气动换向阀13通过信号采集卡15的数字量输出来控制气缸的运动方向。气动比例阀通过信号采集卡15的模拟量输入和输出接口来给定气压目标并获取反馈压力。

32.所述电气组件包括信号采集卡15、加速度传感器14、位移传感器17以及高精度力传感器16;

33.信号采集卡15连接装置内所有电气组件的信号。浮动装置对外的电气接口包括电源和以太网通讯。

34.所述气动换向阀13和精密比例阀12均与信号采集卡15相连接,气动换向阀13的输出端与低摩擦气缸9相连接。

35.所述外壳体6上设有与气动换向阀13相连接的气源接口10。

36.所述滑动组件7连接打磨设备。

37.所述外壳体6通过法兰与工业机器人1相连接。

38.所述外壳体6上设有信号接口8,信号接口8与信号采集卡15、加速度传感器14、位移传感器17以及高精度力传感器16均电性连接。浮动装置内部的信号采集卡15连接所有电气组件的信号。浮动装置对外的电气接口包括电源和以太网通讯。

39.信号采集卡15:紧凑型采集板设计,在浮动机构内部直接连接输入输出信号,和控制单元采用工业以太网进行连接,避免了远距离的io信号接线。提高了系统的抗干扰能力和可靠性。

40.加速度传感器14:用于计算重力分量,在力控给定时补偿该分量,使得目标打磨力保持恒定。

41.位移传感器17:用于实时监测浮动装置的当前位置。

42.高精度力传感器16:通过采集该力传感器与目标力的比较,设计了比例积分微分pid控制器,实现对目标力的更高精度的闭环控制。

43.一种力控浮动铣削打磨一体化装置的操作方法,包括以下步骤:

44.s1、浮动工具控制柜4通过工业以太网连接双浮动铣削打磨工具2,进行两个浮动装置目标力的独立监控。

45.s2、浮动工具控制柜4通过工业以太网连接主轴驱动柜3实现高速主轴的转速控制。

46.s3、机器人控制柜5通过现场总线或者输入输出信号和浮动工具控制柜4进行连接发送目标指令并获取当前状态信息,目标指令包括目标打磨力和主轴转速,当前状态信息包括实际力和位置、主轴转速。

47.s4、机器人通过轨迹运动并给定打磨力和主轴转速目标,由双浮动打磨工具对工件进行恒力铣削和打磨。

48.1.浮动恒力控制逻辑

49.目标力给定,来自机器人单元或工艺参数组的选择,

50.控制软件综合重力和摩擦力补偿进行比例阀的模拟量驱动,

51.实时采集实际压力和目标力进行比较。

52.实时采集浮动位移,计算位移变化,并监测允许工作行程,并反馈给机器人单元。

53.2.摩擦力补偿

54.一方面我们通过选用低摩擦力的组件,并在装配时保证工作行程内的一致性。

55.另一方面针对固有摩擦力,我们采用补偿算法进行实时修正输出力,使得最终作用在工件表面的力更加恒定。控制软件实时计算浮动速度变化和运动方向,采用不同的修正量叠加到比例阀的给定来驱动压力的输出。应对不同的工况条件,设计了线性修正表,程序自动进行线性插补运算来决定修正量。

56.3.重力补偿

57.实时采集加速度传感器14数据,

58.计算出力轴的水平夹角θ,

59.根据向量得出工具负载在作用力方向的分量为g2=g*sinθ,

60.气压输出给定力在目标力的基础上附加g2的作用力,

61.如此消除了负载重力因为轴向的倾斜而对目标力大小的影响,实现恒力的输出控制。

62.4.自动称重功能

63.采用比例积分微分pid闭环控制技术,

64.以位移为控制目标setpoint,

65.计算当前位置(位移传感器17数据采集)与目标位置的偏差error,

66.通过pid算法调节比例阀输出作用力。算法公式如下:

67.重复以上执行,直至达到力平衡状态并停在目标允许范围的位置。

68.最后计算出负载重量(考虑重力分量的影响,参考重力补偿部分的说明)。

69.其他说明:考虑现场实际工程装配时,线缆布局可能会在不同的浮动位置对浮动装置造成额外的附加作用力,我们设计了多点称重的方法尽可能减少相关的影响,即在多个位置上进行自动称重并计算出重量,并最后取平均值的作为工具重量。

70.5.分布式设计

71.应用工业以太网总线技术,进行了分布式控制系统结构设计。自主开发了紧凑型io控制板用于采集传感器信号并驱动比例阀,就地连接传感器和执行器,通过通讯方式连接主控单元,避免了模拟量信息传输的电磁干扰和繁杂的布线。通过工业以太网连接主控单元,上传采集的数字量和模拟量信号并接收控制命令进行相应的输出驱动。

72.相比传统的集中控制结构,浮动装置和控制单元之间无需输入输出信号线连接,仅需连接电源和工业以太网线缆,避免了模拟量信号远程传输造成的信号干扰,以及因此造成的工具浮动打磨力控制精度的下降。

73.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。