1.本发明涉及机床加工技术领域,具体涉及一种自动切割机床设备及方法。

背景技术:

2.目前,我国工业金属管件行业经过多年的发展,已经具备相当规模,近年来保持了持续、快速的增长,已广泛应用于炼油、化工、核电、火电、船舶、军工、建筑、航空、电子、食品、制药、纺织和交通等各个行业的工业管道系统,成为管道系统中管类设备的核心零部件,其中,特种金属管件作为采矿、冶金、建筑、石油、化工、火电、核电、煤化工、军工、船舶、制药、医疗、航空、电子、纺织和食品等诸多国民经济支柱行业的工业管道系统的关键设备,为促进国民经济发展,推动国防和基础设施建设发挥了重要作用。近年来,工业金属管件受下游产业发展的带动,需求量稳步增长。管件切割作为一种最常见的管件加工方式,但针对大型管件切割仍需要人工辅助,加工技术不成熟。

3.但是现有的传统裁片切割设备及装置管道固定不够方便快捷,采用手动调节,且切割面凹凸不平,给后续修磨带来较大工作,浪费人力物力,因此有必要对现有技术进行改进,以解决上述问题。

技术实现要素:

4.本发明的目的是解决无法针对大型圆管无法进行有效固定的问题,提出一种自动切割机床设备,该设备采用管件内侧固定的方式,不会对管壁产生影响,提高产品加工准确度和切割的质量,进一步,本技术还增加了去毛刺的结构,避免了后续修磨。

5.为了实现上述的目的,本发明采取了以下的技术方案:

6.一种自动切割机床设备,该设备包括机架、移动平台、主动旋转夹紧装置和从动旋转夹紧装置和切割去毛刺装置;在机架平台上设置有呈矩形布局设置的四个托辊装置,四个托辊装置形成管件的加工工位,所述的切割去毛刺装置包括切割去毛刺联动机构、切割机头和打磨机头,切割机头和打磨机头设置在切割去毛刺联动机构上,切割机头和打磨机头分别位于机架平台的两侧分别正对加工工位;在机架平台的左、右两侧各设有三根导杆,两个所述的移动平台通过导杆与机架平台相连接,并在机架平台的底部设置有展开收拢机构,展开收拢机构分别连接两个所述的移动平台能使移动平台分别在导杆上向机架平台两侧展开或收拢,所述的主动旋转夹紧装置和从动旋转夹紧装置分别固定设置在两个移动平台上;

7.主动旋转夹紧装置和从动旋转夹紧装置结构相同,分别包括固定板、移送板、立板、主轴、活动轴承套、驱动叉形杆、顶杆、驱动连杆、“t”型夹块和“工”字块,所述的移送板上设置有三个轴孔,所述的三根导杆穿设在轴孔内,移送板的底部设置连接轴头,所述的连接轴头与展开收拢机构相连接,所述移送板的外侧设置固定板,立板设置在固定板上,立板的上端设置有轴孔,所述的主轴设置在轴孔内,并在主轴的内侧端设置所述的“工”字块,“工”字块的径向两端分别设置凹口,凹口上设置有径向活动的“t”型夹块,“t”型夹块的外

侧面为圆弧形,“t”型夹块的内侧端位于凹口内,并在主轴上还设置有活动轴承套,活动轴承套径向两侧分别设置有铰接凸块,所述的驱动连杆的一端铰接设置在铰接凸块上,驱动连杆的另一端铰接设置在“t”型夹块内侧端,所述的活动轴承套外圈设置驱动凹槽,驱动叉形杆的上端两臂内侧分别设置驱动轴头,两个驱动轴头分别位于驱动凹槽内,驱动叉形杆的下端铰接设置在铰接座上,铰接座固定设置在移送板上,在铰接座下方的移送板上设置有轴向凹槽,所述的顶杆设在轴向凹槽内,并且一端与驱动叉形杆的铰接点下端固定连接,顶杆的另一端伸出移送板外侧,在移送板收拢时,顶杆与机架平台相抵并驱动驱动叉形杆使“t”型夹块径向伸出“工”字块的凹口用于夹紧管件的内壁;所述的主动旋转夹紧装置的主轴外侧端连接设置有主动皮带轮,主动皮带轮连接有旋转驱动装置。

8.作为优选,所述的展开收拢机构包括第一电机、菱形转动板和转动杆,菱形转动板中心铰接在机架平台下方,并设有第一电机与菱形转动板转轴固定连接,在菱形转动板长对角线两角处各与转动杆一端铰接,转动杆铰接在移送板下端的连接轴头相铰接。

9.作为优选,所述的切割去毛刺装置还包括切割去毛刺联动机构,所述的切割去毛刺联动机构包括安装板、驱动齿轮和从动齿轮、第二电机、齿轮连杆、辅助连杆和摆动杆,驱动齿轮和从动齿轮的轮齿只覆盖半圆;安装板套设在机架下方的横梁柱上,在安装板固定连接第二电机,其驱动端穿过安装板与安装板另一侧的驱动齿轮固定连接,从动齿轮铰接在安装板左侧,两个齿轮相互啮合,在驱动齿轮和从动齿轮分别固定连接有齿轮连杆,两根齿轮连杆另一端分别与摆动杆末端铰接,摆动杆中间位置铰接两根辅助连杆,辅助连杆另一端与安装板铰接,辅助连杆位置与齿轮连杆位置平行,在两根摆动杆头部固定连接所述的切割机头和打磨机头。

10.作为优选,机架的底部设置有三根滑杆,所述的安装板设置在三根滑杆,并在安装板的侧面设置有锁紧螺母,锁紧螺母与一根滑杆相锁紧连接。

11.作为优选,所述的旋转驱动装置包括旋转驱动电机、减速器和固定杆,旋转驱动电机设置于移送板下方,减速器设置于旋转驱动电机旁,固定杆固定连接在机架腿上,在固定杆上套设有内皮带轮与外皮带轮,减速器转动杆上设有内皮带轮和外皮带轮,减速器内皮带轮与旋转驱动电机通过皮带连接,减速器外皮带轮与固定杆上外皮带轮对应并通过皮带连接,固定杆上外皮带轮与主轴上的主动皮带轮通过带传动连接。

12.作为优选,在机架平台上前后两侧各设有用来漏下切削废料的条型槽。

13.作为优选,四个托辊装置分别包括滚动底座,滚动底座包括两个固定块、连接销和滚动柱,两个固定块之间通过连接销连接,滚动柱设置在连接销上。

14.进一步,本技术还公开了一种大型管件切割和去毛刺方法,采用所述的设备,包括以下步骤:

15.s1管件上料:将管件套设在加工工位上;

16.s2管件夹紧:通过展开收拢机构驱动移动平台能使移动平台分别在导杆上向机架平台两侧收拢,主动旋转夹紧装置和从动旋转夹紧装置上的“工”字块伸入管件的内壁,顶杆与机架平台相抵并驱动驱动叉形杆使“t”型夹块径向伸出“工”字块的凹口用于夹紧管件的内壁;

17.s3管件旋转:通过旋转驱动装置的旋转驱动电机转动,通过皮带传动,主动旋转夹紧装置和从动旋转夹紧装置带动管件旋转;

18.s4管件切割和去毛刺:通过切割去毛刺联动机构将切割机头和打磨机头移动到代加工位置,通过切割机头进行切割加工,同时通过打磨机头去除切割加工产生的毛刺;

19.s5管件下料:展开收拢机构展开移动平台将加工后管件取下。

20.综上所述,该设备采用管件内侧固定的方式,不会对管壁产生影响,提高产品加工准确度和切割的质量,进一步,本技术还增加了去毛刺的结构,避免了后续修磨。

附图说明

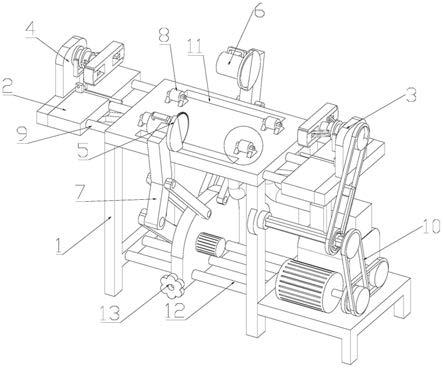

21.图1为总装配体的结构示意图。

22.图2为主动旋转夹紧装置和从动旋转夹紧装置的结构示意图。

23.图3为展开收拢机构的结构示意图。

24.图4为割和去毛刺装置的结构示意图。

25.图5为旋转驱动装置的结构示意图。

26.图6为托辊装置的结构示意图。

具体实施方式

27.下面结合附图对本发明的具体实施方式做一个详细的说明。

28.如图1所示的一种自动切割机床设备,该设备包括机架1、移动平台2、主动旋转夹紧装置3和从动旋转夹紧装置4和切割去毛刺装置;在机架1平台上设置有呈矩形布局设置的四个托辊装置8,四个托辊装置8形成管件的加工工位,所述的切割去毛刺装置包括切割去毛刺联动机构7、切割机头5和打磨机头6,切割机头5和打磨机头6设置在切割去毛刺联动机构7上,切割机头5和打磨机头6分别位于机架1平台的两侧分别正对加工工位;在机架1 平台的左、右两侧各设有三根导杆9,两个所述的移动平台2通过导杆9与机架1平台相连接,并在机架1平台的底部设置有展开收拢机构,展开收拢机构分别连接两个所述的移动平台2能使移动平台2分别在导杆9上向机架1平台两侧展开或收拢,所述的主动旋转夹紧装置3和从动旋转夹紧装置4分别固定设置在两个移动平台2上。

29.如图2所示,主动旋转夹紧装置3和从动旋转夹紧装置4结构相同,分别包括固定板21、移送板22、立板23、主轴24、活动轴承套25、驱动叉形杆26、顶杆27、驱动连杆28、“t”型夹块29和“工”字块30,所述的移送板22上设置有三个轴孔,所述的三根导杆9穿设在轴孔内,移送板22的底部设置连接轴头,所述的连接轴头与展开收拢机构相连接,所述移送板22的外侧设置固定板21,立板23设置在固定板21上,立板23的上端设置有轴孔,所述的主轴24设置在轴孔内,并在主轴24的内侧端设置所述的“工”字块30,“工”字块30 的径向两端分别设置凹口,凹口上设置有径向活动的“t”型夹块29,“t”型夹块29的外侧面为圆弧形,“t”型夹块29的内侧端位于凹口内,并在主轴24上还设置有活动轴承套 25,活动轴承套25径向两侧分别设置有铰接凸块,所述的驱动连杆28的一端铰接设置在铰接凸块上,驱动连杆28的另一端铰接设置在“t”型夹块29内侧端,所述的活动轴承套25 外圈设置驱动凹槽31,驱动叉形杆26的上端两臂内侧分别设置驱动轴头,两个驱动轴头分别位于驱动凹槽31内,驱动叉形杆26的下端铰接设置在铰接座32上,铰接座32固定设置在移送板22上,在铰接座32下方的移送板22上设置有轴向凹槽33,所述的顶杆27设在轴向凹槽33内,并且一端与驱动叉形杆26的铰接点下端固定连接,顶杆27的另一端伸出移送板22外侧,在移送板22收拢时,顶杆

27与机架1平台相抵并驱动驱动叉形杆26使“t”型夹块29径向伸出“工”字块30的凹口用于夹紧管件的内壁;所述的主动旋转夹紧装置3的主轴24外侧端连接设置有主动皮带轮34,主动皮带轮34连接有旋转驱动装置10。如图1所示,机架1的底部设置有三根滑杆12,所述的安装板71设置在三根滑杆12,并在安装板71 的侧面设置有锁紧螺母13,锁紧螺母13与一根滑杆12相锁紧连接。

30.如图3所示,所述的展开收拢机构包括第一电机35、菱形转动板36和转动杆37,菱形转动板36中心铰接在机架1平台下方,并设有第一电机35与菱形转动板36转轴固定连接,在菱形转动板26长对角线两角处各与转动杆37一端铰接,转动杆37铰接在移送板22下端的连接轴头13相铰接。

31.如图4所示,所述的切割去毛刺装置还包括切割去毛刺联动机构7,所述的切割去毛刺联动机构7包括安装板71、驱动齿轮72和从动齿轮73、第二电机74、齿轮连杆75、辅助连杆76和摆动杆77,驱动齿轮72和从动齿轮73的轮齿只覆盖半圆;安装板71套设在机架1 下方的横梁柱上,在安装板71固定连接第二电机74,其驱动端穿过安装板71与安装板71 另一侧的驱动齿轮72固定连接,从动齿轮73铰接在安装板71左侧,两个齿轮相互啮合,在驱动齿轮72和从动齿轮73分别固定连接有齿轮连杆75,两根齿轮连杆75另一端分别与摆动杆77末端铰接,摆动杆77中间位置铰接两根辅助连杆76,辅助连杆76另一端与安装板 71铰接,辅助连杆76位置与齿轮连杆75位置平行,在两根摆动杆77头部固定连接所述的切割机头5和打磨机头6。

32.如图5所示,所述的旋转驱动装置包括旋转驱动电机14、减速器15和固定杆16,旋转驱动电机14设置于移送板22下方,减速器15设置于旋转驱动电机14旁,固定杆16固定连接在机架1腿上,在固定杆16上套设有内皮带轮与外皮带轮,减速器15转动杆上设有内皮带轮和外皮带轮,减速器15内皮带轮与旋转驱动电机14通过皮带连接,减速器15外皮带轮与固定杆16上外皮带轮对应并通过皮带连接,固定杆16上外皮带轮与主轴24上的主动皮带轮通过带传动连接。

33.在机架1平台上前后两侧各设有用来漏下切削废料的条型槽11。

34.根据权利要求所述的一种自动切割机床设备,其特征在于,四个托辊装置8包括两个固定块81、连接销82和滚动柱83,两个固定块81之间通过连接销82连接,滚动柱83设置在连接销81上。

35.一种大型管件切割和去毛刺方法,其特征在于,采用权利要求

‑

所述的任意装置,包括以下步骤:

36.s1管件上料:将管件套设在加工工位上;

37.s2管件夹紧:通过展开收拢机构驱动移动平台2能使移动平台2分别在导杆9上向机架 1平台两侧收拢,主动旋转夹紧装置3和从动旋转夹紧装置4上的“工”字块30伸入管件的内壁,顶杆27与机架1平台相抵并驱动驱动叉形杆26使“t”型夹块29径向伸出“工”字块30的凹口用于夹紧管件的内壁;

38.s3管件旋转:通过旋转驱动装置的旋转驱动电机14转动,通过皮带传动,主动旋转夹紧装置3和从动旋转夹紧装置4带动管件旋转;

39.s4管件切割和去毛刺:通过切割去毛刺联动机构7将切割机头5和打磨机头6移动到代加工位置,通过切割机头5进行切割加工,同时通过打磨机头6去除切割加工产生的毛

刺;

40.s5管件下料:展开收拢机构展开移动平台2将加工后管件取下。

41.以上为对本发明实施例的描述,通过对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的。本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施列,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。