一种氧化钇

‑

氧化镁红外复相陶瓷及其制备方法

技术领域

1.本发明属于陶瓷膜技术领域,具体涉及一种氧化钇

‑

氧化镁红外复相陶瓷。本发明还涉及一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法。

背景技术:

2.随着军事科学技术的发展,高超声速武器装备的发展越来越受到各国的关注,而高马赫数飞行对其红外窗口的性能也提出了更高的要求。红外窗口位于成像系统的最前端,不仅要承受空气动力和热冲击的负荷,而且还要抵抗高速飞行环境中雨滴、砂砾的碰撞以及热冲击对自身的腐蚀破坏。同时在高速飞行过程中,飞行器与大气摩擦产生的热量会急剧增加,使得红外光学窗口透过率降低、自身红外辐射增强,导致其出现探测灵敏度急剧下降等问题。而传统的中波红外窗口已经不能完全满足高超声速飞行条件对窗口材料的苛刻要求,研发高温透过率高、自辐射系数低、抗热冲击能力强、力学性能好的新型红外窗口材料是目前高超声速飞行器研究的关键点之一。

3.由于氧化钇具有最低的高温红外辐射系数,且发射率随波长变化最小,有利于提高高温下红外探测器的信噪比,提高探测分辨率的特点,因此被广泛运用,但是,单相纳米结构的氧化钇粉体经过传统高温烧结时会发生严重的晶粒生长,导致多晶氧化钇陶瓷的力学性能、抗热冲击性能较差,限制了其在高马赫数飞行器窗口材料上的应用。

技术实现要素:

4.针对现有技术中存在的问题,本发明利用氧化镁与氧化钇同样属于立方结构,且氧化镁与氧化钇互不固溶,以及氧化镁具有更高的透过率和机械强度,更好的抗热冲击性能的特点,将氧化镁用作第二相,与氧化钇组成复相结构来有效抑制氧化钇的晶粒的生长,提高氧化钇

‑

氧化镁红外复相陶瓷的力学性能,同时还能利用氧化镁的高热导率来使得氧化钇

‑

氧化镁红外复相陶瓷具备更高的抗热冲击性,使得该体系复相陶瓷具备透过率高、高温发射率低,高温力学性能优良、抗热冲击性好等优点。

5.本发明提供一种氧化钇

‑

氧化镁红外复相陶瓷,包括氧化钇纳米粉体和氧化镁纳米粉体,所述氧化钇纳米粉体和氧化镁纳米粉体的物料比为1~3:1~3。

6.进一步的,所述氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:2。

7.本发明还提供一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

8.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为1~3:1~3;

9.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

10.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度选择在1450~1550℃之间,升温速率15℃/min;

11.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

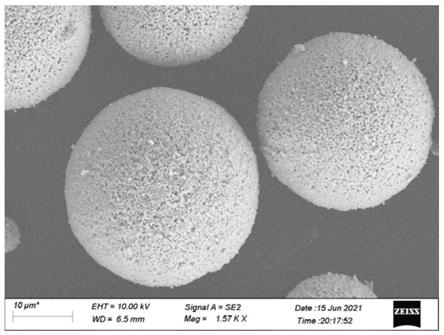

12.进一步的,步骤s1中,所述氧化钇、氧化镁纳米粉体的平均粒径为40

±

5nm。

13.进一步的,步骤s1中球磨过程包括先对浆料进行长时间大功率超声震荡,然后再以100r/min的速度球磨100h。

14.进一步的,所述氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:2。

15.进一步的,所述烧结温度为1500℃。

16.进一步的,步骤s3中所述保温时间为30min,保压时间15min,保压压力80mpa。

17.进一步的,步骤s4中所述氧化钇

‑

氧化镁红外复相陶瓷的厚度为1mm,直径30mm。

18.本发明有益效果:

19.(1)本发明将氧化镁用作第二相,可与氧化钇组成复相结构来有效抑制氧化钇的晶粒的生长,提高氧化钇

‑

氧化镁复相陶瓷的力学性能,同时还能利用氧化镁的高热导率来使得氧化钇

‑

氧化镁复相陶瓷具备更高的抗热冲击性,使得该体系复相陶瓷具备透过率高、高温发射率低,高温力学性能优良、抗热冲击性好等优点。

20.(2)本发明通过对氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:2,烧结温度为1500℃的设置,使得红外复相陶瓷的红外透过率达到85%,同时该红外复相陶瓷的维氏硬度达到了11gpa。

具体实施方式

21.下面对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域的技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

22.实施例1

23.本发明提供一种氧化钇

‑

氧化镁红外复相陶瓷,包括氧化钇纳米粉体和氧化镁纳米粉体,所述氧化钇纳米粉体和氧化镁纳米粉体的物料比为1~3:1~3,优选的,所述氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:2。

24.在本实施例中,氧化钇具有最低的高温红外辐射系数,且发射率随波长变化最小,有利于提高高温下红外探测器的信噪比,将氧化镁用作第二相,可与氧化钇组成复相结构来有效抑制氧化钇的晶粒的生长,提高氧化钇

‑

氧化镁复相陶瓷的力学性能,同时还能利用氧化镁的高热导率来使得氧化钇

‑

氧化镁复相陶瓷具备更高的抗热冲击性,使得该体系复相陶瓷具备透过率高、高温发射率低,高温力学性能优良、抗热冲击性好等优点。

25.本发明还提供一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

26.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为1~3:1~3;

27.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

28.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度选择在1450~1550℃之间,升温速率15℃/min;

29.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

30.本实施例中,将氧化镁用作第二相,与氧化钇组成复相结构来有效抑制氧化钇的晶粒的生长,提高氧化钇

‑

氧化镁红外复相陶瓷的力学性能,同时还能利用氧化镁的高热导率来使得氧化钇

‑

氧化镁红外复相陶瓷具备更高的抗热冲击性,使得该体系复相陶瓷具备透过率高、高温发射率低,高温力学性能优良、抗热冲击性好等优点。

31.在本实施例中,优选的,步骤s1中,所述氧化钇、氧化镁纳米粉体的平均粒径为40

±

5nm。

32.在本实施例中,优选的,步骤s1中球磨过程包括先对浆料进行长时间大功率超声震荡,然后再以100r/min的速度球磨100h。

33.在本实施例中,优选的,步骤s3中所述保温时间为30min,保压时间15min,保压压力80mpa。

34.在本实施例中,优选的,步骤s4中所述氧化钇

‑

氧化镁红外复相陶瓷的厚度为1mm,直径30mm。

35.实施例2

36.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

37.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:2;

38.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

39.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1500℃,升温速率15℃/min;

40.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

41.实施例3

42.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

43.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:2;

44.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

45.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1450℃,升温速率15℃/min;

46.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

47.实施例4

48.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

49.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量

比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:2;

50.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

51.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1550℃,升温速率15℃/min;

52.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

53.实施例5

54.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

55.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:1;

56.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

57.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1500℃,升温速率15℃/min;

58.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

59.实施例6

60.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

61.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为1:1;

62.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

63.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1500℃,升温速率15℃/min;

64.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

65.实施例7

66.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

67.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为2:3;

68.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

69.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1500℃,升温速率15℃/min;

70.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

71.实施例8

72.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

73.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为1:3;

74.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

75.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1500℃,升温速率15℃/min;

76.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

77.实施例9

78.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

79.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为4:1;

80.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

81.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1500℃,升温速率15℃/min;

82.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

83.实施例10

84.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

85.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为1:4;

86.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

87.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1500℃,升温速率15℃/min;

88.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

89.结果如下表:

[0090] 烧结温度/℃氧化钇:氧化镁6μm波长光线透过率/%维氏硬度/gpa实施例215003:28511实施例314503:27510.88

实施例415503:26010.99实施例515003:1808.5实施例615001:18310.2实施例715002:3789实施例815001:3708.5实施例915004:1607.8实施例1015001:4657.6

[0091]

结果分析:

[0092]

氧化钇具有最低的高温红外辐射系数,且发射率随波长变化最小,有利于提高高温下红外探测器的信噪比,提高探测分辨率的优势,但是,氧化钇粉体经过传统高温烧结时会发生严重的晶粒生长,导致多晶氧化钇陶瓷的力学性能、抗热冲击性能较差,氧化镁具有良好的高温热导率,将氧化镁用作第二相,可与氧化钇组成复相结构来有效抑制氧化钇的晶粒的生长,使得氧化钇

‑

氧化镁复相陶瓷具备更高的抗热冲击性。因此,存在一个适宜的氧化钇

‑

氧化镁质量比,能将两种物质的优异性能综合至最优。

[0093]

1、根据实施例2、5、6、7、8来看,在相同的烧结温度下,随着氧化钇纳米粉体和氧化镁纳米粉体物料比的增大,6μm波长光线透过率以及维氏硬度均是先增大后减少,当物料比为3:2时均达到最大;

[0094]

2、根据实施例2、3、4来看,在氧化钇纳米粉体和氧化镁纳米粉体的物料比相同时,烧结温度为1500℃时,6μm波长光线透过率最高,达85%,维氏硬度达到了11gpa。

[0095]

3、综合各个实施例数据,考虑陶瓷在6μm波长光线透过率以及维氏硬度两个指标,氧化钇

‑

氧化镁的质量比在1~3:1~3视为合格,一旦超出这个范围,氧化钇或者氧化镁两种物质失衡,其中某种物质过量,该物质的缺陷会映射到陶瓷上,陶瓷材料无法充分综合这两种物质的优势,导致综合性能大幅降低,往往不能满足使用要求,如实施例9、10,其性能指标远低于其他各组。

[0096]

以上所述仅为本发明的优选实施例而已,并不用于限制本分发明,对于本领域技术人员来说,本发明可能有各种变化和组合。本发明可用于半导体设备的各种对耐腐蚀性有需求的零件,但也不局限于半导体设备。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

‑

氧化镁红外复相陶瓷及其制备方法

技术领域

1.本发明属于陶瓷膜技术领域,具体涉及一种氧化钇

‑

氧化镁红外复相陶瓷。本发明还涉及一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法。

背景技术:

2.随着军事科学技术的发展,高超声速武器装备的发展越来越受到各国的关注,而高马赫数飞行对其红外窗口的性能也提出了更高的要求。红外窗口位于成像系统的最前端,不仅要承受空气动力和热冲击的负荷,而且还要抵抗高速飞行环境中雨滴、砂砾的碰撞以及热冲击对自身的腐蚀破坏。同时在高速飞行过程中,飞行器与大气摩擦产生的热量会急剧增加,使得红外光学窗口透过率降低、自身红外辐射增强,导致其出现探测灵敏度急剧下降等问题。而传统的中波红外窗口已经不能完全满足高超声速飞行条件对窗口材料的苛刻要求,研发高温透过率高、自辐射系数低、抗热冲击能力强、力学性能好的新型红外窗口材料是目前高超声速飞行器研究的关键点之一。

3.由于氧化钇具有最低的高温红外辐射系数,且发射率随波长变化最小,有利于提高高温下红外探测器的信噪比,提高探测分辨率的特点,因此被广泛运用,但是,单相纳米结构的氧化钇粉体经过传统高温烧结时会发生严重的晶粒生长,导致多晶氧化钇陶瓷的力学性能、抗热冲击性能较差,限制了其在高马赫数飞行器窗口材料上的应用。

技术实现要素:

4.针对现有技术中存在的问题,本发明利用氧化镁与氧化钇同样属于立方结构,且氧化镁与氧化钇互不固溶,以及氧化镁具有更高的透过率和机械强度,更好的抗热冲击性能的特点,将氧化镁用作第二相,与氧化钇组成复相结构来有效抑制氧化钇的晶粒的生长,提高氧化钇

‑

氧化镁红外复相陶瓷的力学性能,同时还能利用氧化镁的高热导率来使得氧化钇

‑

氧化镁红外复相陶瓷具备更高的抗热冲击性,使得该体系复相陶瓷具备透过率高、高温发射率低,高温力学性能优良、抗热冲击性好等优点。

5.本发明提供一种氧化钇

‑

氧化镁红外复相陶瓷,包括氧化钇纳米粉体和氧化镁纳米粉体,所述氧化钇纳米粉体和氧化镁纳米粉体的物料比为1~3:1~3。

6.进一步的,所述氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:2。

7.本发明还提供一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

8.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为1~3:1~3;

9.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

10.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度选择在1450~1550℃之间,升温速率15℃/min;

11.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

12.进一步的,步骤s1中,所述氧化钇、氧化镁纳米粉体的平均粒径为40

±

5nm。

13.进一步的,步骤s1中球磨过程包括先对浆料进行长时间大功率超声震荡,然后再以100r/min的速度球磨100h。

14.进一步的,所述氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:2。

15.进一步的,所述烧结温度为1500℃。

16.进一步的,步骤s3中所述保温时间为30min,保压时间15min,保压压力80mpa。

17.进一步的,步骤s4中所述氧化钇

‑

氧化镁红外复相陶瓷的厚度为1mm,直径30mm。

18.本发明有益效果:

19.(1)本发明将氧化镁用作第二相,可与氧化钇组成复相结构来有效抑制氧化钇的晶粒的生长,提高氧化钇

‑

氧化镁复相陶瓷的力学性能,同时还能利用氧化镁的高热导率来使得氧化钇

‑

氧化镁复相陶瓷具备更高的抗热冲击性,使得该体系复相陶瓷具备透过率高、高温发射率低,高温力学性能优良、抗热冲击性好等优点。

20.(2)本发明通过对氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:2,烧结温度为1500℃的设置,使得红外复相陶瓷的红外透过率达到85%,同时该红外复相陶瓷的维氏硬度达到了11gpa。

具体实施方式

21.下面对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域的技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

22.实施例1

23.本发明提供一种氧化钇

‑

氧化镁红外复相陶瓷,包括氧化钇纳米粉体和氧化镁纳米粉体,所述氧化钇纳米粉体和氧化镁纳米粉体的物料比为1~3:1~3,优选的,所述氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:2。

24.在本实施例中,氧化钇具有最低的高温红外辐射系数,且发射率随波长变化最小,有利于提高高温下红外探测器的信噪比,将氧化镁用作第二相,可与氧化钇组成复相结构来有效抑制氧化钇的晶粒的生长,提高氧化钇

‑

氧化镁复相陶瓷的力学性能,同时还能利用氧化镁的高热导率来使得氧化钇

‑

氧化镁复相陶瓷具备更高的抗热冲击性,使得该体系复相陶瓷具备透过率高、高温发射率低,高温力学性能优良、抗热冲击性好等优点。

25.本发明还提供一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

26.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为1~3:1~3;

27.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

28.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度选择在1450~1550℃之间,升温速率15℃/min;

29.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

30.本实施例中,将氧化镁用作第二相,与氧化钇组成复相结构来有效抑制氧化钇的晶粒的生长,提高氧化钇

‑

氧化镁红外复相陶瓷的力学性能,同时还能利用氧化镁的高热导率来使得氧化钇

‑

氧化镁红外复相陶瓷具备更高的抗热冲击性,使得该体系复相陶瓷具备透过率高、高温发射率低,高温力学性能优良、抗热冲击性好等优点。

31.在本实施例中,优选的,步骤s1中,所述氧化钇、氧化镁纳米粉体的平均粒径为40

±

5nm。

32.在本实施例中,优选的,步骤s1中球磨过程包括先对浆料进行长时间大功率超声震荡,然后再以100r/min的速度球磨100h。

33.在本实施例中,优选的,步骤s3中所述保温时间为30min,保压时间15min,保压压力80mpa。

34.在本实施例中,优选的,步骤s4中所述氧化钇

‑

氧化镁红外复相陶瓷的厚度为1mm,直径30mm。

35.实施例2

36.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

37.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:2;

38.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

39.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1500℃,升温速率15℃/min;

40.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

41.实施例3

42.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

43.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:2;

44.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

45.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1450℃,升温速率15℃/min;

46.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

47.实施例4

48.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

49.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量

比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:2;

50.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

51.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1550℃,升温速率15℃/min;

52.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

53.实施例5

54.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

55.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为3:1;

56.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

57.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1500℃,升温速率15℃/min;

58.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

59.实施例6

60.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

61.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为1:1;

62.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

63.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1500℃,升温速率15℃/min;

64.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

65.实施例7

66.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

67.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为2:3;

68.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

69.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1500℃,升温速率15℃/min;

70.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

71.实施例8

72.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

73.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为1:3;

74.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

75.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1500℃,升温速率15℃/min;

76.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

77.实施例9

78.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

79.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为4:1;

80.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

81.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1500℃,升温速率15℃/min;

82.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

83.实施例10

84.一种氧化钇

‑

氧化镁红外复相陶瓷的制备方法,包括以下步骤:

85.s1、将氧化钇、氧化镁纳米粉体以耐磨氧化铝为磨球,无水乙醇为介质,球粉质量比10:1,对两种纳米粉体进行球磨混合,制得浆料,其中氧化钇纳米粉体和氧化镁纳米粉体的物料比为1:4;

86.s2、对球磨后的浆料进行旋转蒸发、干燥、研磨,得到氧化钇

‑

氧化镁纳米复相粉体;

87.s3、将氧化钇

‑

氧化镁纳米复相粉体进行热压烧结,烧结温度为1500℃,升温速率15℃/min;

88.s4、将热压烧结制备的样品进行表面打磨、抛光,制得氧化钇

‑

氧化镁红外复相陶瓷。

89.结果如下表:

[0090] 烧结温度/℃氧化钇:氧化镁6μm波长光线透过率/%维氏硬度/gpa实施例215003:28511实施例314503:27510.88

实施例415503:26010.99实施例515003:1808.5实施例615001:18310.2实施例715002:3789实施例815001:3708.5实施例915004:1607.8实施例1015001:4657.6

[0091]

结果分析:

[0092]

氧化钇具有最低的高温红外辐射系数,且发射率随波长变化最小,有利于提高高温下红外探测器的信噪比,提高探测分辨率的优势,但是,氧化钇粉体经过传统高温烧结时会发生严重的晶粒生长,导致多晶氧化钇陶瓷的力学性能、抗热冲击性能较差,氧化镁具有良好的高温热导率,将氧化镁用作第二相,可与氧化钇组成复相结构来有效抑制氧化钇的晶粒的生长,使得氧化钇

‑

氧化镁复相陶瓷具备更高的抗热冲击性。因此,存在一个适宜的氧化钇

‑

氧化镁质量比,能将两种物质的优异性能综合至最优。

[0093]

1、根据实施例2、5、6、7、8来看,在相同的烧结温度下,随着氧化钇纳米粉体和氧化镁纳米粉体物料比的增大,6μm波长光线透过率以及维氏硬度均是先增大后减少,当物料比为3:2时均达到最大;

[0094]

2、根据实施例2、3、4来看,在氧化钇纳米粉体和氧化镁纳米粉体的物料比相同时,烧结温度为1500℃时,6μm波长光线透过率最高,达85%,维氏硬度达到了11gpa。

[0095]

3、综合各个实施例数据,考虑陶瓷在6μm波长光线透过率以及维氏硬度两个指标,氧化钇

‑

氧化镁的质量比在1~3:1~3视为合格,一旦超出这个范围,氧化钇或者氧化镁两种物质失衡,其中某种物质过量,该物质的缺陷会映射到陶瓷上,陶瓷材料无法充分综合这两种物质的优势,导致综合性能大幅降低,往往不能满足使用要求,如实施例9、10,其性能指标远低于其他各组。

[0096]

以上所述仅为本发明的优选实施例而已,并不用于限制本分发明,对于本领域技术人员来说,本发明可能有各种变化和组合。本发明可用于半导体设备的各种对耐腐蚀性有需求的零件,但也不局限于半导体设备。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。