1.本发明属于陶瓷粉体制备技术领域,尤其涉及一种用于热障涂层的球形粉体及其制备方法。

背景技术:

2.随着航空、航天及民用技术的发展,热端部件的使用温度要求越来越高,已达到高温合金和单晶材料的极限状况。以燃料轮机的受热部件(如喷嘴、叶片、燃烧室)为例,它们处于高温氧化和高温气流冲蚀等恶劣环境中,承受温度高达1100℃,已超过了高温镍合金使用的极限温度(1075℃)。将金属的高强度、高韧性与陶瓷的耐高温的优点结合起来所制备出的热障涂层能解决上述问题,已在汽轮机、柴油发电机、喷气式发动机等热端材料上取得一定应用。它能起到隔热、抗氧化、防腐蚀的作用,并延长了热端部件的使用寿命。

3.当前使用的热障涂层材料tbcs为6

‑

8ysz,当温度高于1200℃时,会发生相变和烧结,并伴随有热物理性能和力学性能退化、应变容限降低和裂纹产生、热导率偏高等,最终导致涂层失效,产生体积差,导致涂层破裂和剥落。

技术实现要素:

4.本发明的目的是提供一种用于热障涂层的球形粉体及其制备方法,以降低热障涂层材料的热导率。

5.本发明采用以下技术方案:一种用于热障涂层的球形粉体的制备方法,包括以下步骤:

6.按比例称取cawo4、camoo4、nb2o5/ta2o5作为原料;

7.将原料和熔盐进行球磨混合均匀后,依次进行干燥、过筛和煅烧;

8.将煅烧后的原料进行破碎并研磨,直至得到预定粒径范围的粉末溶液;

9.将粉末溶液进行压滤后,加入去离子水、粘结剂和消泡剂,得到喷雾造粒预制体浆料;

10.利用喷雾造粒预制体浆料进行喷雾造粒,得到用于热障涂层的ca(w

x

mo1‑

x

)re2o9球形粉体;其中,re为nb或ta。

11.进一步地,cawo4、camoo4以及nb2o5/ta2o5的摩尔比为x:(1

‑

x):1;其中,0<x<1。

12.进一步地,粘结剂由粘结剂粉末pva和去离子水制得;

13.压滤后得到的粉末、去离子水、粘结剂粉末pva和消泡剂的质量比为(8~12):(4~5):(1~2):(0.001~0.01)。

14.进一步地,喷雾造粒参数为:

15.进风温度为250~270℃、出风温度为120~150℃、喷头频率为31~50hz、蠕动泵频率为31~40hz。

16.进一步地,熔盐为氯化钾、氯化钠和硫酸钠中的至少一种。

17.进一步地,cawo4、camoo4以及nb2o5/ta2o5的纯度均大于99.9%,且粒径均为100~

800nm。

18.进一步地,原料与熔盐的质量比为(1~2):(0.1~1)。

19.进一步地,球磨混合时,球料比为(2~5):(1~2),球磨机的转速为300~500r/min,球磨时间为180~360min。

20.进一步地,煅烧温度为900~1500℃,烧结时间为5~10h。

21.本发明的另一种技术方案:一种用于热障涂层的球形粉体,采用上述的制备方法制得。

22.本发明的有益效果是:本发明通过在热障涂层原料中加入了钨和钼,可以有助于提高粉体的球形率,增加粉体的流动性,同时可以降低后续热障涂层的热导率,采用压滤机除去粉末溶液中的水,有利于提高生产效率,节约时间成本,本发明制备工艺简单、生产效率较高、生产成本低、操作简单稳定、控制方便、容易实现自动化作业。

附图说明

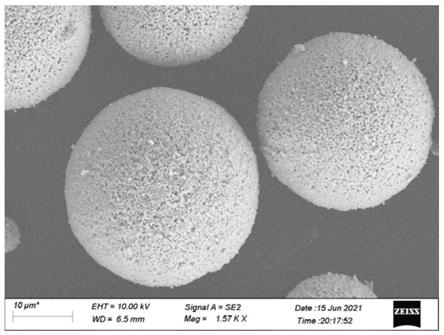

23.图1为本发明实施例1中所制备的钨

‑

钼

‑

铌/钽酸盐ca(w

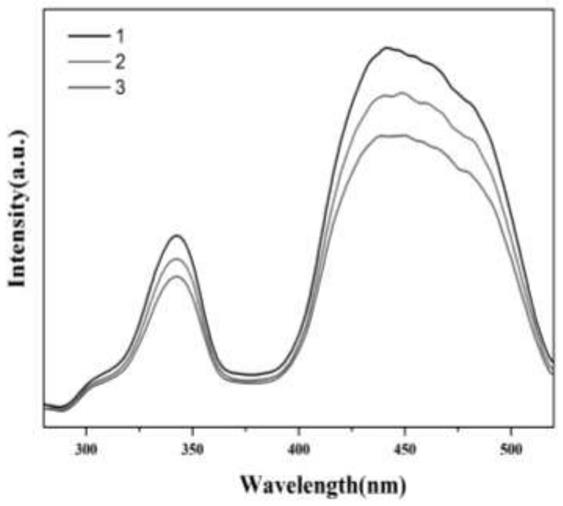

1/3

mo

2/3

)nb2o9球形粉体的扫描电镜图;

24.图2为本发明实施例1所制备的ca(w

1/3

mo

2/3

)nb2o9与铌酸盐、氧化钇稳定性氧化锆(ysz)的热导率比较图谱。

具体实施方式

25.下面结合附图和具体实施方式对本发明进行详细说明。

26.本发明公开了一种用于热障涂层的球形粉体的制备方法,包括以下步骤:按比例称取cawo4、camoo4、nb2o5/ta2o5作为原料。在该原料中,cawo4、camoo4以及nb2o5/ta2o5的纯度均大于99.9%,且粒径均为100~800nm。在本发明中,原料中的cawo4、camoo4以及nb2o5/ta2o5的摩尔比为x:(1

‑

x):1;其中,0<x<1。当期进行混合球磨时会发生化学反应,具体反应式为re2o5 xcawo4 (1

‑

x)camoo4=ca(w

x

mo1‑

x

)re2o9。

27.然后,将原料和熔盐进行球磨混合均匀后,依次进行干燥、过筛和煅烧。本发明中熔盐优选为氯化钾、氯化钠或硫酸钠,加入熔盐有助于降低反应温度和时间,加入熔盐后,煅烧温度从1700~1800℃降至制备900~1500℃,煅烧时间从10~30h降至2~10h。可以有效降低反应温度,提高合成效率,且原料与熔盐的质量比为(1~2):(0.1~1)。在该步骤在红,干燥温度为60~80℃,干燥时间为15~30h,过筛时将粉末过300目筛。球磨混合时,球料比为(2~5):(1~2),球磨机的转速为300~500r/min,球磨时间为180~360min。煅烧温度为900~1500℃,烧结时间为5~10h。

28.将煅烧后的原料进行破碎并研磨,直接使用破碎机即可,把破碎后的粉末再进行研磨至0.01~1mm。需要注意的是,在使用研磨机时,球料比为(4~5):(1~2),研磨时间为180~360min,转速为300~600r/min,当研磨得到浆料中颗粒粒径范围为500nm~1000nm时,即完成研磨,得到粉末溶液,将粉末溶液进行压滤后,加入去离子水、粘结剂和消泡剂,得到喷雾造粒预制体浆料。在研磨过程中,还需要时刻检测浆料中的粒径分布,可以利用激光粒度仪检测,之后再向压滤后得到的粉末中同时加入去离子水、粘结剂和消泡剂,得到喷雾造粒预制体浆料。

29.作为具体的实施方式,粘结剂由粘结剂粉末pva和去离子水制得。具体的,利用化胶机把粘结剂粉末pva和去离子水加热到80~90℃,保温60~120min后即可得到,其中,去离子水和粘结剂粉末pva的质量比为(9~12):(1~2)。消泡剂可以选择为正辛醇。压滤后得到的粉末、去离子水、粘结剂粉末pva和消泡剂的质量比为(8~12):(4~5):(1~2):(0.001~0.01)。

30.利用喷雾造粒预制体浆料进行喷雾造粒,得到用于热障涂层的ca(w

x

mo1‑

x

)re2o9球形粉体;其中,re为nb或ta。具体的,喷雾造粒前,需要提前用绞盘及搅拌预制体浆料,具体可以提前五分钟,并且,在喷雾造粒过程中持续对预制体浆料进行搅拌,直至喷雾造粒结束。喷雾造粒结束后,还需将制备好的粉体置于烘箱中干燥后进行过筛处理,处理后得到产物,干燥温度为60~100℃,干燥时间为5~24h,过筛时,先后过筛180和400目,然后利用激光粒度仪测试粉末粒径,利用霍尔流速计测试流动性,利用扫描电镜观察粉末颗粒形貌,计算球形率。

31.在喷雾造粒的过程中,通过改变水料比、浆料与胶水比例、喷头频率、进料速率可以调节晶粒形貌和晶粒尺寸,可得到不同粒径和形貌的球形粉,得到最佳级配的球形喷涂粉末,降低涂层的热导率。在该发明中,喷雾造粒参数为:

32.进风温度为250~270℃、出风温度为120~150℃、喷头频率为31~50hz、蠕动泵频率为31~40hz。蠕动泵频率用来反映进料速率。

33.本发明通过在热障涂层原料中加入了钨和钼,可以有助于提高粉体的球形率,增加粉体的流动性,同时可以降低后续热障涂层的热导率,制备工艺简单、生产效率较高、生产成本低、操作简单稳定、控制方便、容易实现自动化作业。

34.本发明通过掺杂含六价元素w

6

和mo

6

的化合物优化稀土钽酸盐的综合性能,通过掺杂效应可以引起晶体结构的畸变,增加晶体结构的缺陷,包括氧空位和晶界浓度的增加,降低涂层的热导率。并采用离心式喷雾造粒制备球形粉体,以用做热障涂层材料。此前cawo4因具有稳定的物理化学性质,被广泛应用于x射线增感屏用发光材料、x射线中和x射线发光材料,以稀土元素作为激活剂激活,当稀土元素被掺入cawo4点阵后,使其具有一些特殊性质的发光现象,cawo4用于制备热障涂层材料尚属首例,所制备的cawta2o9与低价离子稀土钽酸盐和目前使用的7

‑

8ysz相比热导率和热扩散系数更低,在高温下没有相变,有很好的相稳定性,目的产品有望作为新型耐高温,抗氧化,抗磨损陶瓷材料。

35.实施例1:

36.本实施例具体包括以下步骤:

37.称取五氧化二铌2658.2g、钨酸钙959.6g、钼酸钙1333.5g、熔盐na2so

4 500g和无水乙醇2kg,一起放置于球磨罐中混合、密封后置于行星式球磨机上球磨360min(转速为500r/min,氧化锆球重16kg),使其能够混合均匀,然后将球磨好的溶液在80℃下干燥24小时后过300目筛,将其在1500℃下预烧10小时。

38.利用破碎机把长大变硬的颗粒破碎,称取10kg氧化锆球和2kg混合粉末,5kg去离子水置于球磨机中球磨至800nm(球磨时间为360min,球磨机转速为600r/min),利用压滤机除去粉末溶液中的水。称取12kg去离子水和2kg pva粉末置于化胶机中加温到90℃,保温120min,得到粘结剂胶体;按表1所示的比例称取压滤后得到的粉末和去离子水共2.65kg,同时称取粘结剂160g,消泡剂9ml,将浆料搅拌15分钟,利用喷雾干燥设备对浆料进行造粒

制备得到球形粉体,喷雾造粒机的进风温度为250℃,出风温度为150℃,喷头频率为50hz;将制备球粉体在80℃下干燥8h后,得到热喷涂用钽酸盐球粉体,利用激光粒度仪测试粉末粒径,粒径范围在20μm~100μm,呈正态分布。

39.本实施例煅烧的ca(w

1/3

mo

2/3

)nb2o9球形度>99%,流动性好,如图1所示的sem图谱,粒径范围在20~50μm,比激光粒度仪测试的粒径小,这是因为所取的图片是一部分颗粒的放大图,并不能代表全部粒径的范围,在扫描电镜图谱中,可以观察到颗粒粒径较为均匀。原料钨酸钙、钼酸钙用于制备热障涂层材料尚属首例。如图2所示,所制备ca(w

1/3

mo

2/3

)nb2o9与低价离子铌/钽酸盐和目前使用的7

‑

8ysz相比热导率更低,在高温下没有相变,有很好的相稳定性。

40.另外该实施例中,为了测试压滤后得到的粉末和去离子水对方法的产物的影响,改变了不同的原料和去离子水比例重复进行试验,如表1所示,可以看出,原料与去离子水的比例为6:4时,ca(w

1/3

mo

2/3

)nb2o9球形度>99%,流动性好(29s/50g,50g球形粉末从漏斗中流完,所用的时间为29s)。

41.表1

[0042][0043]

实施例2:

[0044]

本实施例具体包括以下步骤:

[0045]

称取五氧化二钽4418.2g,钨酸钙959.6g,钼酸钙1333.5g,熔盐na2so

4 3356g,无水乙醇2kg,其中原料与熔盐的比例按2:1称取。一起放置于球磨罐中混合、密封后置于行星式球磨机上球磨300min(转速为500r/min,氧化锆球重18kg),使其能够混合均匀,然后将球磨好的溶液在80℃下干燥24小时后过300目筛,将其在900℃下预烧10小时。

[0046]

利用破碎机把长大变硬的颗粒破碎,称取14kg氧化锆球和3kg混合粉末,4kg去离子水置于球磨机中球磨至1000nm(球磨时间为360min,球磨机转速为600r/min);然后利用压滤机除去粉末溶液中的水。

[0047]

称取12kg pva粉末和5kg去离子水置于化胶机中加温到80℃,保温100min,得到粘结剂胶体。

[0048]

称取压滤后的粉末2.4kg,去离子水1.2kg,粘结剂的添加比例按表2称取(在本实施例中,其他步骤和条件不变,单独调节粘结剂的比例,得到不同性质的产物,如表2所示),消泡剂12ml,将浆料搅拌10分钟,抽滤5~8次,利用喷雾干燥设备对浆料进行造粒制备得到球形粉体,喷雾造粒机的进风温度为270℃,出风温度为150℃,喷头频率为40hz;利用激光粒度仪测试粉末粒径,粒径范围在40μm

‑

90μm。利用霍尔流速计测试流动性,如表2所示,调节不同的浆料和粘结剂的比例,得到不同性质的产物。

[0049]

表2

[0050][0051]

本发明的另一种技术方案:一种用于热障涂层的球形粉体,采用上述的制备方法制得。本发明制备的钨

‑

钼

‑

铌/钽酸盐ca(wxmo1

‑

x)re2o9(re=nb,ta)球形粉体有相对较低的热导率,球形率高,流动性好,粒径均匀,有望作为新型超高温热障陶瓷涂层材料,通过离心式喷雾造粒法制备的球形粉颗粒均匀、流动性好、转化和生产效率较高,生产成本低,操作简单稳定,控制方便,容易实现自动化作业。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。