1.本发明涉及炼钢用耐火材料技术领域,具体涉及一种高抗蚀低膨胀镁碳砖及其制备方法。

背景技术:

2.钢包是冶金工业的重要热工设备,其最原始、最基本的功能是盛接、转运和浇注钢水。随着冶金工业的快速发展和技术进步,各行业及各领域对钢材质量和性能的要求亦越来越高,钢水在浇注前一般要进行炉外二次精炼,主要包含脱硫、脱气、去除夹杂、调整钢水的成分和温度等,涉及到的主要炼钢工艺有lf、rh、rh ob、vd、vod、lats等。上述精炼过程基本都是在钢包内完成的,使得钢包在使用过程中由先前单一化变得更加功能化。

3.镁碳砖以其优异的热震稳定性能、抗渣侵蚀和渗透性能等而被广泛应用于精炼钢包渣线部位。随着洁净钢和高品质钢种冶炼的需求,钢水炉外精炼比例增加、冶炼时间变长,导致钢水的温度高、在钢包中的停留时间长。同时,精炼过程还会造成熔渣和钢水在钢包内不断翻滚,从而对渣线镁碳砖的热膨胀、热震性能、抗侵蚀性能等提出了很高的要求。

4.传统的镁碳砖在使用过程中能够表现出较好的使用寿命,但随着炉外精炼比例提高,使用过程中仍存在一些问题:

5.1)烘烤和使用中出现氧化和热剥落问题:增加金属抗氧化剂如al、si等的含量虽可以有效缓解氧化剥落问题,但上述添加剂会在材料内部发生反应产生膨胀,使材料产生热剥落的问题。同时,上述抗氧化剂的添加在某种程度上会降低材质的抗熔渣侵蚀性能。

6.2)使用过程中容易产生“裂缝”和“馒头状”的熔损:因镁碳砖高温下自身热膨胀率较大,容易产生“竖缝”,且砖缝处砖与砖之间热应力较大,在钢水和熔渣冲刷下优先成为损毁的通道,最终导致“馒头状”的熔损问题。

7.公开号为cn 111960805 a的专利说明书公开了采用氯化铝或硫酸铝饱和溶液做结合剂,镁砂颗粒表面紧密包覆一层α

‑

al2o3微粉,在镁砂颗粒周围生成低膨胀的尖晶石吸收镁砂颗粒的热膨胀。

8.公开号为cn 111875356 a的专利说明书公开了通过不同粒度电熔镁砂颗粒表面的纳米碳膜包覆、可分散性纳米碳的应用,保证了低碳含量条件下碳粒子性能的发挥,改善镁碳砖抗渣侵蚀和渗透性。

技术实现要素:

9.针对本领域存在的不足之处,本发明提供了一种高抗蚀低膨胀镁碳砖,其具有热膨胀系数低,高温抗氧化性能、抗渣侵蚀和渗透性能好,能够避免使用过程中开裂及馒头状的问题,作为钢包渣线工作衬耐材能够大幅度提高使用寿命。

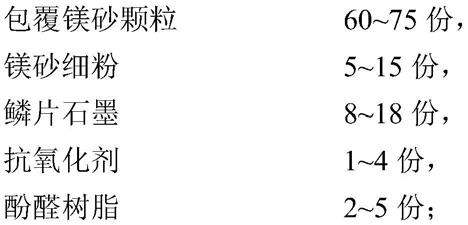

10.一种高抗蚀低膨胀镁碳砖,以质量份计,原料组成包括:

[0011][0012]

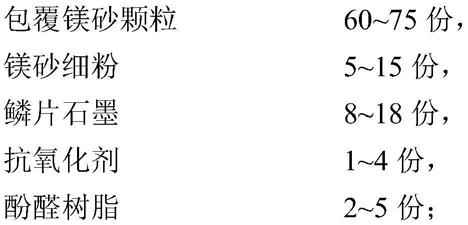

以质量份计,所述包覆镁砂颗粒的原料组成包括:

[0013][0014]

所述包覆镁砂颗粒的制备方法包括:将所述包覆镁砂颗粒的原料在混碾机中于150~300℃下热态混合均匀后冷却得到所述包覆镁砂颗粒。

[0015]

本发明首先制备包覆型镁砂骨料颗粒,通过将活性al2o3微粉、活性mgo微粉、活性cao微粉、沥青粉、镁砂颗粒在混碾机中于150~300℃下进行热态混合,使得这些组分在镁砂颗粒表面均匀包覆。在镁碳砖使用过程中,沥青炭化形成石墨化碳结构均匀包裹在镁砂颗粒表面。另一方面,镁碳砖使用过程中高温条件下,al2o3、mgo和cao在镁砂颗粒包覆层中会形成铝酸钙(ca)、二铝酸钙(ca2)和尖晶石相。各组分之间协同作用,明显优于单一组分包覆。

[0016]

高抗蚀低膨胀镁碳砖中采用包覆镁砂颗粒作为骨料,使得镁砂颗粒骨料与细粉之间形成柔性石墨层,在高温使用过程中有利于缓解镁砂颗粒的直接热膨胀效应,降低了镁碳砖的高温热膨胀性能,同时石墨层存在有利于降低熔渣对镁砂颗粒的侵蚀和渗透问题。

[0017]

另外,当镁碳砖使用过程中,镁砂颗粒表面原位形成的ca、ca2、尖晶石相,在钢渣中的cao、sio2组分侵蚀过程中,形成含有二硅铝酸钙和硅铝酸二钙(cas2‑

c2as)等高粘度液相,一方面促进镁碳砖热端基质致密化,堵塞贯通孔道,有效提高热端面抗氧化性能,从而可以降低材料中抗氧化剂加入量;另一方面尖晶石的存在,进一步提高了液相的粘度,在镁碳砖与熔渣接触面形成保护层,阻止了熔渣进一步渗透和侵蚀;再次,高粘度液相降低镁碳砖热端面的膨胀,缓解镁碳砖热端面热应力产生,避免使用过程中热端面出现开裂、竖缝及“馒头状”侵蚀等问题。

[0018]

作为优选,所述包覆镁砂颗粒的原料中,活性al2o3微粉、活性mgo微粉、活性cao微粉、沥青粉和镁砂颗粒的质量份之和为100份。

[0019]

作为优选,所述高抗蚀低膨胀镁碳砖的原料中,包覆镁砂颗粒、镁砂细粉、鳞片石墨、抗氧化剂的质量份之和为100份。

[0020]

作为优选,所述镁砂颗粒为电熔镁砂,其化学成分及质量百分含量为:mgo≥97.0wt%,cao≤1.8wt%,sio2≤0.9wt%。

[0021]

作为优选,以质量份计,所述镁砂颗粒的粒度级配为:

[0022]

5~3mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30~35份,

[0023]

3~1mm,不包括3mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20~25份,

[0024]

1~0.088mm,不包括1mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30~35份。

[0025]

作为优选,所述活性al2o3微粉的化学组成及质量百分含量为al2o3≥98.00wt%,sio2≤0.4wt%,fe2o3≤0.4wt%,na2o≤0.6wt%。

[0026]

作为优选,所述活性al2o3微粉的粒度为<1μm。

[0027]

作为优选,所述活性mgo微粉的化学组成及质量百分含量为mgo≥90.00wt%,sio2≤3.00wt%,fe2o3≤0.60wt%,cao≤2.00wt%,1000℃灼烧减量≤5.00wt%。

[0028]

作为优选,所述活性mgo微粉的粒度为<2μm。

[0029]

作为优选,所述活性cao微粉的化学组成及质量百分含量为cao≥90.00wt%,sio2≤3.00wt%,fe2o3≤2.0wt%,al2o3≤2.00wt%,1000℃灼烧减量≤5.00wt%。

[0030]

作为优选,所述活性cao微粉的粒度为<2μm。

[0031]

作为优选,所述沥青粉的指标如下:软化点为100~250℃,550℃下结焦值为50%~85%,800℃埋炭气氛下残碳率为60wt%~85wt%,粒度为<0.088mm。

[0032]

作为优选,以质量份计,所述包覆镁砂颗粒的粒度级配为:

[0033]

5~3mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20~25份,

[0034]

3~1mm,不包括3mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20~25份,

[0035]

1~0.088mm,不包括1mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20~25份。

[0036]

作为优选,所述镁砂细粉为电熔镁砂,其化学组成及质量百分含量为:mgo≥97.0wt%,cao≤1.8wt%,sio2≤0.9wt%。

[0037]

作为优选,所述镁砂细粉的粒度为<0.088mm。

[0038]

作为优选,所述鳞片石墨的化学成分为c≥94.0wt%,粒度为<0.088mm。

[0039]

作为优选,所述酚醛树脂为热固性酚醛树脂。

[0040]

作为优选,所述抗氧化剂为超细单质si粉,其化学成分为si≥97.0wt%,粒度为<0.5μm。本发明采用粒度为<0.5μm的超细单质si粉作为抗氧化剂,避免常规镁碳砖中普遍采用常规较大粒径金属al粉和si粉作为抗氧化剂,在镁碳砖使用过程中生成al2o3、aln、al4c3、尖晶石、sic产生剧烈膨胀的问题。本发明中因单质si粉粒度小,活性高,在较低添加量情况下可以达到良好抗氧化性能;另外,原位形成的微纳米级sic相产生体积微膨胀封闭材料基质的气孔,不但未增加材料热膨胀率,反而提高了材料基质致密度,从而提高抗侵蚀性能。

[0041]

本发明的高抗蚀低膨胀镁碳砖因采用包覆镁砂颗粒和超细单质si粉,在材料使用过程中能够在镁砂颗粒表面包覆一层石墨化碳结构,同时在包覆层中原位形成ca、ca2和尖晶石相,对于降低镁碳砖的高温热膨胀、提高镁碳砖热端面抗侵蚀性能、降低热端面热膨胀和热应力及提高抗氧化性能等方面都有利,从而提高了材料的综合性能。

[0042]

本发明还提供了所述的高抗蚀低膨胀镁碳砖的制备方法,包括:将所述高抗蚀低膨胀镁碳砖的原料混合均匀后压制成生坯,然后将生坯置于150~220℃下烘烤6~12h,制得所述高抗蚀低膨胀镁碳砖。

[0043]

本发明与现有技术相比,主要优点包括:

[0044]

本发明首先通过预合成al2o3、mgo、cao和沥青包覆的镁砂颗粒,然后采用该包覆镁

砂颗粒制备镁碳砖。镁碳砖在使用过程中,在中温和高温下镁砂颗粒表面原位形成ca、ca2、尖晶石和石墨化碳结构,石墨结构有利于在镁砂颗粒和细粉界面处形成柔性层,降低镁碳砖的高温膨胀,同时提高镁砂颗粒抵抗熔渣的侵蚀和渗透。另外,ca、ca2、尖晶石在面对钢渣中的cao、sio2等物相侵蚀过程中,形成含有尖晶石

‑

cas2‑

c2as等高粘度液相,提高了镁碳砖热端面抗氧化性,降低了热端面的高温膨胀,降低了馒头状侵蚀问题。同时高粘度液相在热端界面处形成高粘度保护层,避免了熔渣进一步渗透和侵蚀。

具体实施方式

[0045]

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。如无特殊说明,各原料组分的使用量均为质量份。

[0046]

表1示出了各实施例、对比例的镁碳砖的原料组成,表2示出了各实施例、对比例所涉及的包覆镁砂颗粒的原料组成,其中:

[0047]

镁砂颗粒为电熔镁砂,其化学成分及质量百分含量为:mgo≥97.0wt%,cao≤1.8wt%,sio2≤0.9wt%。

[0048]

活性al2o3微粉的化学组成及质量百分含量为al2o3≥98.00wt%,sio2≤0.4wt%,fe2o3≤0.4wt%,na2o≤0.6wt%。

[0049]

活性al2o3微粉的粒度为<1μm。

[0050]

活性mgo微粉的化学组成及质量百分含量为mgo≥90.00wt%,sio2≤3.00wt%,fe2o3≤0.60wt%,cao≤2.00wt%,1000℃下灼烧减量≤5.00wt%。

[0051]

活性mgo微粉的粒度为<2μm。

[0052]

活性cao微粉的化学组成及质量百分含量为cao≥90.00wt%,sio2≤3.00wt%,fe2o3≤2.0wt%,al2o3≤2.00wt%,1000℃下灼烧减量≤5.00wt%。

[0053]

活性cao微粉的粒度为<2μm。

[0054]

沥青粉的指标如下:软化点为100~250℃,550℃下结焦值为50%~85%,800℃埋碳气氛下残碳率为60wt%~85wt%,粒度为<0.088mm。

[0055]

镁砂细粉为电熔镁砂,其化学组成及质量百分含量为:mgo≥97.0wt%,cao≤1.8wt%,sio2≤0.9wt%。

[0056]

镁砂细粉的粒度为<0.088mm。

[0057]

鳞片石墨的化学成分为c≥94.0wt%,粒度为<0.088mm。

[0058]

超细单质si粉,其化学成分为si≥97.0wt%,粒度<0.5μm。

[0059]

表1

[0060][0061]

表2

[0062][0063]

实施例1~5、对比例2~3按表2的原料在混碾机中于200℃下热态混合均匀后冷却得到相应的包覆镁砂颗粒、碳包覆电熔镁砂、al2o3微粉包覆电熔镁砂。

[0064]

将表1各原料混合均匀后压制成生坯,然后将生坯置于190℃下烘烤8h,制得相应的镁碳砖。

[0065]

表3示出了各实施例、对比例的镁碳砖的性能参数。

[0066]

表3

[0067][0068]

由表1、表2和表3可知,通过调整包覆电熔镁砂颗粒中的al2o3微粉、mgo微粉、cao微粉和沥青粉的含量,同时通过调整不同包覆电熔镁砂颗粒、电熔镁砂细粉、鳞片石墨细粉、超细单质si粉及酚醛树脂含量,得到的实施例5高抗蚀低膨胀镁碳砖的各项测试性能最好,在1000℃埋碳处理后耐压强度为38mpa,残余线变化率为 0.32%;在1600℃埋碳处理后耐压强度为53mpa,残余线变化率为 0.70%;1400℃

×

0.5h埋碳气氛下高温抗折强度为21.5mpa;1100℃下水冷1次、2次、3次和4次后的强度保持率分别为86%,79.5%,73%和63%;1000℃

×

3h下氧化失重率和氧化层厚度分别为3.5%和2.2mm;1600℃

×

3h下氧化失重率和氧化层厚度分别为5.3%和4.1mm;在还原气氛下从室温上升至1500℃过程中的高温热膨胀率为1.67%;在1600℃

×

5h测试条件下,采用渣碱度为3.0做抗侵蚀实验,抗渣侵蚀指数为77%。

[0069]

此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。