一种含氨的h2s酸性气制备低含量no

x

硫酸的焚烧炉及方法

技术领域

1.本发明涉及合成气酸性气体回收技术领域,具体涉及一种含氨的h2s酸性气制备低含量nox硫酸的焚烧炉及方法。

背景技术:

2.在石油化工、天然气化工及煤化工行业领域内,因原料含有硫,在上述原料加工生产高附加值产品过程中会产生h2s,形成含h2s的酸性气。因h2s有毒且易燃易爆,不能直接排放,必须回收处理。尤其以煤为原料的气化工艺,因煤中含有氮元素,氮会转化为氨,并随硫化氢进入尾气。

3.含硫化氢的酸性气目前的处理手段主要为焚烧制硫磺、焚烧制硫酸来进行资源化回收处理。以硫化氢酸性气为原料制硫酸的焚烧炉进料除h2s的酸性气、空气外,还需补充燃料气。例如cn108675271a公开了将含h2s酸性气与燃料气、空气充分混合,混合后工艺气在900℃

‑

1000℃条件下进行燃烧,保证硫化氢充分燃烧完全转化为二氧化硫,再将烟气中二氧化硫进一步转化为硫酸。该方法可有效降低h2s酸性气湿法制硫酸的成本消耗,并且减少燃烧过程中水的生成,可以有效提高硫酸浓度至98.5wt%以上,但其未揭示氨的存在对制得硫酸的产品性能和应用的影响。

4.以煤为原料制备的合成气,因氨会大量进入到硫化氢酸性气中,其中氨含量高达300

‑

600mg/nm3,该部分氨进入到制硫酸焚烧炉中会有大量的no

x

生成,进而导致尾气no

x

含量超过100mg/nm3,同时硫酸中no

x

‑

超过50ppmw。

5.硫酸是一种重要的工业原料,可用于制造肥料、药物、炸药、颜料、洗涤剂、蓄电池等,也广泛应用于净化石油、金属冶炼以及染料等工业中。另外因硫酸具有强烈的吸水性,常用作脱水剂。其中氯气干燥领域因氯气具有吸水性且遇到常规的碱性干燥剂会发生反应,因此氯气干燥主要使用硫酸作为干燥剂。如硫酸中含有氨,存在氨与氯气反应生成ncl3爆炸化合物的风险。目前氯气干燥用硫酸对于硫酸中氨要求含量小于5ppmw。

6.苯的硝化制硝基苯过程中会使用到硫酸作为催化剂及吸水剂,如硫酸中 no

x

‑

含量高于20ppmw,no

x

‑

会与苯反应生成烷烃及co2,导致硝化反应后的油水分离器内气泡量增加,硝基苯与硫酸分层不均导致硝基苯中硫酸含量增加,同时分液罐的液位难以控制影响工艺稳定。

7.因此含氨的硫化氢酸性气制硫酸时,需控制尾气中no

x

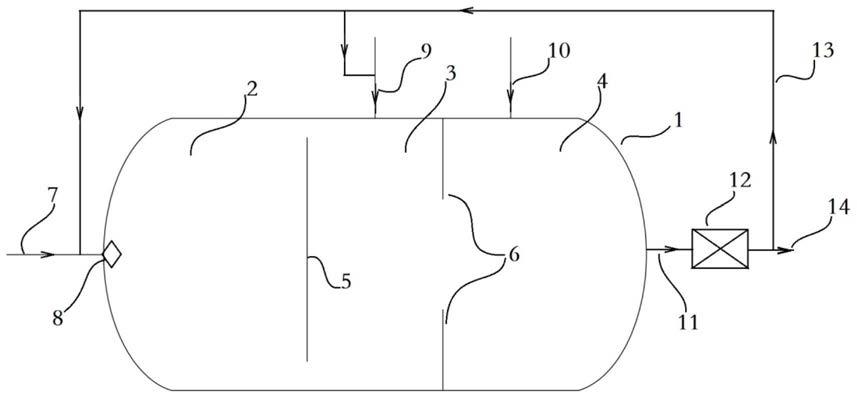

,并同时控制硫酸中nh

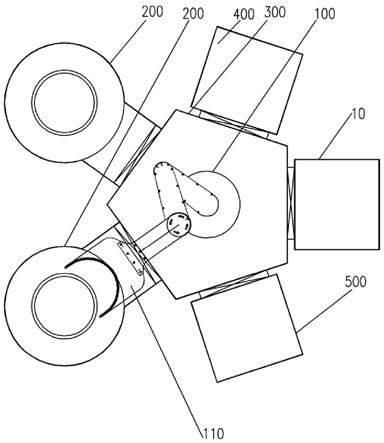

4

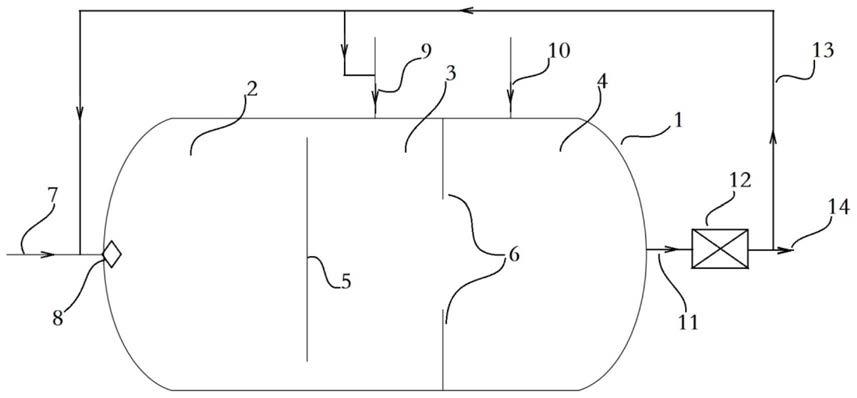

含量及no

x

‑

含量,但如何控制现有技术并未给出很好的解决方案。目前含氨的酸性气制备硫酸时,如尾气不做控制,尾气及硫酸中的no

x

含量将超标,不符合苯的硝化反应使用要求;如控制尾气中no

x

,目前行业的主要手段是焚烧炉后设scr,但scr存在氨逃逸问题,使得硫酸中的氨含量大于5ppmw,该硫酸不符合氯气干燥的使用要求。

8.专利cn103626136a介绍了一种过氧燃烧技术制备硫酸的方法,但该方法对于氧含量的控制要求较高,且过氧的存在会导致焚烧温度过高,存在no

x

大量生成的问题。

9.专利cn108793090a介绍了一种煤气中硫化氢制备硫酸的方法,提出在焚烧炉出口

增加scr脱硝,该方法会存在氨逃逸,氨进入到硫酸中,会导致硫酸中nh

4

含量高。

10.专利cn111033124a介绍了一种含有硫化氢和氨等尾气的气体精制系统,提出三级焚烧炉部分还原燃烧的方式,在高温下燃烧的方式,实现较少的产生no

x

;但专利提出的焚烧炉前两级焚烧部温度高达1250

‑

1600℃,高温下会促进nh3与o2反应加剧生成热力型no

x

,不利于尾气no

x

的控制。

11.因此,仍旧需要一种可行的方案,将含氨的h2s酸性气制备低含量no

x

硫酸,且硫酸中no

x

‑

和nh

4

含量低,质量符合氯气干燥及硝基苯用硫酸要求。

技术实现要素:

12.为解决含氨的硫化氢酸性气制备硫酸过程中,氨会转化为no

x

导致尾气no

x

超标且硫酸中no

x

‑

含量高的问题,以及采用scr对焚烧炉尾气处理将导致硫酸中nh

4

高的问题,提供一种适用于含氨的硫化氢酸性气直接制备硫酸的焚烧炉。

13.本发明的再一目的在于提供一种采用上述焚烧炉将含氨的h2s酸性气制备低含量no

x

硫酸的方法,制备硫酸的尾气中no

x

含量小于20mg/nm3,硫酸中 no

x

‑

含量小于10ppmw,且不含有nh

4

。

14.为实现以上发明目的,本发明采用如下的技术方案:

15.一种含氨的h2s酸性气制备低含量no

x

硫酸的焚烧炉,所述焚烧炉为三级焚烧炉,每两级焚烧炉之间设有节流墙,第一级焚烧炉在远离第二级焚烧炉的一端设有第一级焚烧炉进气口,第二级焚烧炉顶端设有第二级焚烧炉进气口,第三级焚烧炉顶端设有第三级焚烧炉进气口、以及远离第二级焚烧炉的一端设有尾气出气口,所述尾气出气口分别与所述第一级焚烧炉进气口和所述第二级焚烧炉进气口相连。

16.在一个具体的实施方案中,所述第一级焚烧炉进气口经过喷嘴将原料预混后送入焚烧炉,所述喷嘴为从内到外呈同心圆环形分布的四通道喷嘴。

17.在一个具体的实施方案中,第一级焚烧炉与第二级焚烧炉之间的节流墙为圆形墙,节流墙与焚烧炉腔体之间设有环形缝隙;优选地,所述环形缝隙尺寸为50

‑

100mm,优选为50

‑

70mm。

18.在一个具体的实施方案中,第二级焚烧炉与第三级焚烧炉之间的节流墙为带有孔隙的圆形墙,所述孔隙形式为风扇叶片形;优选地,风扇叶片形的外接圆直径为200

‑

500mm,优选为300

‑

400mm。

19.另一方面,一种含氨的h2s酸性气制备低含量no

x

硫酸的方法,包括以含氨的h2s酸性气为原料,经权利要求1

‑

4任一项所述的焚烧炉焚烧,使含氨的 h2s酸性气中的氨部分氧化成n2、h2s充分燃烧全部转化为so2,so2进一步转化为so3,继而制备硫酸的步骤。

20.在一个具体的实施方案中,所述含氨的h2s酸性气中的氨含量 300

‑

600mg/nm3;优选地,制备硫酸的尾气中no

x

含量小于20mg/nm3,硫酸中 no

x

‑

含量小于10ppmw,且不含有nh

4

。

21.在一个具体的实施方案中,经第一级焚烧炉进气口进料的原料气包括含氨的h2s酸性气、空气、燃料气、焚烧炉出口经制备硫酸后的部分返混尾气;优选地,第一级焚烧炉进料混合方式为四通道喷嘴预混式混合,所述四通道喷嘴从内到外四通道内所输送物料分别为燃料气、空气、酸性气、焚烧炉出口经制备硫酸后的部分返混尾气。

22.在一个具体的实施方案中,焚烧炉出口经制备硫酸后的部分返混尾气与空气的混合物经第二级焚烧炉进气口进入第二级焚烧炉;空气经第三级焚烧炉进气口进入第三级焚烧炉。

23.在一个具体的实施方案中,进入焚烧炉的含氨的h2s酸性气、空气、焚烧炉出口经制备硫酸后的部分返混尾气、燃料气的总体积比为1:5

‑

10:0.1

‑

0.3: 0.1

‑

0.3,优选为1:6

‑

8:0.2

‑

0.3:0.2

‑

0.3。

24.在一个具体的实施方案中,所述焚烧炉中所述焚烧炉出口经制备硫酸后的部分返混尾气在三级焚烧炉的体积比为0.6

‑

0.8:0.2

‑

0.3:0.1

‑

0.2,优选为0.6

‑

0.7: 0.2

‑

0.3:0.1。

25.在一个具体的实施方案中,所述空气在三级焚烧炉的体积比为0.5

‑

0.8: 0.1

‑

0.3:0.1

‑

0.2,优选为0.6

‑

0.8:0.1

‑

0.2:0.1

‑

0.2。

26.在一个具体的实施方案中,所述三级焚烧炉温度分别为830

‑

900℃、 850

‑

950℃、900

‑

1000℃。

27.与现有技术相比,本发明的优点包含以下两方面:

28.1)本发明的焚烧炉提供了一种适用于高含氨的h2s酸性气制备硫酸的原料气混合烧嘴,通过该烧嘴及进气量控制实现酸性气、燃料气、空气三者在还原氛围下发生部分焚烧反应后,与返混尾气共同在第一级焚烧炉内发生还原氛围下的焚烧反应,维持反应温度在830

‑

900℃,该温度下酸性气中的nh3转化生成的热力型no

x

生成量较低,同时返混尾气中的no

x

与原料酸性气中的nh3会在该温度下发生sncr反应生成n2,减少nh3进一步生成燃料型的no

x

,从而有效减少了最终硫酸中的no

x

‑

含量和nh

4

含量。

29.2)本发明提供一种适用于高含氨的h2s酸性气制备硫酸的焚烧炉及方法,通过三级焚烧炉中空气分级焚烧、尾气部分返混的焚烧方法,以及独特结构的四通道喷嘴和节流墙,可实现各级焚烧炉酸性气与返混尾气及空气在轴向和径向的分子级混合,强化混合燃烧效果,且可实现未燃烧的nh3与no

x

发生sncr 反应,减少热力型no

x

的生成。最终实现制备的硫酸尾气中no

x

含量低于 20mg/nm3、硫酸中no

x

‑

含量低于10ppmw,且不含有nh

4

,符合氯气干燥及硝基苯用硫酸的要求,整个工艺流程安全环保。

附图说明

30.图1为本发明含氨的h2s酸性气制备低含量no

x

硫酸的焚烧炉结构示意图。

31.图2为第一级焚烧炉进料喷嘴结构示意图。

32.图3为第一级焚烧炉与第二级焚烧炉之间的节流墙剖面图。

33.图4为第二级焚烧炉与第三级焚烧炉之间的节流墙剖面图。

34.其中,1为焚烧炉,2

‑

第一级焚烧炉,3

‑

第二级焚烧炉,4

‑

第三级焚烧炉, 5

‑

第一节流墙,6

‑

第二节流墙,7

‑

第一级焚烧炉进气口,8

‑

四通道喷嘴,9

‑

第二级焚烧炉进气口,10

‑

第三级焚烧炉进气口,11

‑

尾气出气口,12

‑

硫酸制备单元, 13

‑

返混尾气管线,14

‑

尾气。

具体实施方式

35.下面的实施例将对本发明所提供的方法给予进一步的说明,但本发明包括但不限于所列出的实施例,还应包括在本发明的权利要求范围内的其他任何公知改变。

36.如图1所示,本发明的焚烧炉1为卧式管式炉,其为内部空间分隔为三部分的三级焚烧炉,对应第一级焚烧炉2、第二级焚烧炉3、第三级焚烧炉4,其中第一级焚烧炉2和第二级焚烧炉3之间通过第一节流墙5折流分隔开来,第二级焚烧炉3和第三级焚烧炉4之间通过第二节流墙6折流分隔开来。所述三级焚烧炉例如空间逐级减小,第一级焚烧炉空间最大,但不限于此。其中,第一级焚烧炉2在远离第二级焚烧炉3的一端设有第一级焚烧炉进气口7,第二级焚烧炉3的顶端设有第二级焚烧炉进气口9,第三级焚烧炉4的顶端设有第三级焚烧炉进气口10、以及远离第二级焚烧炉的一端设有尾气出气口11,所述尾气出气口11分别与所述第一级焚烧炉进气口7和所述第二级焚烧炉进气口9相连。

37.在本发明的描述中,需要说明的是,术语“一端”、“顶端”、“卧式”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

38.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

39.此外,第一级焚烧炉进气口7经过喷嘴将原料气预混后送入焚烧炉,所述喷嘴为从内到外呈同心圆环形分布的四通道喷嘴8,其为预混式混合喷嘴,结构示意图如图2所示,所述四通道喷嘴8从内到外四通道内所输送物料(下称作“原料气”)分别为燃料气、空气、酸性气、焚烧炉出口经制备硫酸后的部分返混尾气。其中,所述燃料气例如为天然气,但不限于此;所述酸性气为成含氨的h2s 酸性气,例如石油化工、天然气化工及煤化工行业产生的h2s酸性气,特别是煤气化工艺形成的含氨的h2s酸性气。本领域技术人员可以理解的是,第一级焚烧炉进气口7包含四个独立的进气管线,分别为燃料气、空气、酸性气、返混尾气,对应与四通道喷嘴8的四个通道相连通。四通道喷嘴8部分伸入焚烧炉内,将预混的原料气送入焚烧炉焚烧,不可避免地,在四通道喷嘴8的出口、酸性气与燃料气和空气接触处便会发生燃烧,之后在返混尾气一道继续燃烧。

40.在第一级焚烧炉内,燃料气与空气在酸性气通道内焚烧提供燃料温度,二者混合气与酸性气进一步反应进一步确保h2s燃烧效果,三者在还原氛围下发生部分焚烧反应后,与第四通道喷出的返混尾气共同在第一级焚烧炉内发生还原氛围下的焚烧反应,维持反应温度在830

‑

900℃,该温度下酸性气中的nh3转化生成的热力型no

x

生成量较低,同时返混尾气中的no

x

与原料酸性气中的 nh3会在该温度下发生sncr反应生成n2,减少nh3进一步生成燃料型的no

x

。

41.如图3所示,第一级焚烧炉2与第二级焚烧炉3之间的第一节流墙5为圆形墙,圆形节流墙与焚烧炉连接,将焚烧炉内部空间分为第一焚烧炉2和第二级焚烧炉3。所述节流墙的材质没有任何的限制,例如为刚玉砖,所述节流墙的厚度也没有任何限制,例如为500mm。其中,节流墙与焚烧炉腔体壳体之间设有环形缝隙,从而原料气在第一级焚烧炉焚烧后通过环形缝隙可以进入第二级焚烧炉焚烧。优选地,所述环形缝隙尺寸为50

‑

100mm,例如包括但不限于50mm、 60mm、70mm、80mm、90mm、100mm,优选为50

‑

70mm。这种节流墙与焚烧炉腔体

之间的环形缝隙设计,实现第一级焚烧炉出口酸性气在第二级焚烧炉轴向的良好混合,且可在第一级和二级焚烧炉内形成旋流流场,强化酸性气与空气的混合效果,强化焚烧反应。

42.第一级焚烧炉酸性气通过节流墙缝隙进入第二级焚烧炉内,返混尾气与空气混合物通过喷嘴从第二级焚烧炉顶部喷入焚烧炉内,实现第二级焚烧炉出口酸性气与返混尾气及空气的径向混合,通过轴向与径向混合实现第二级焚烧炉酸性气与空气及返混尾气的分子级的混合,强化混合燃烧效果。其中,第二级焚烧炉温度控制在850

‑

950℃,在该温度下实现nh3与no

x

的sncr反应,即选择性非催化还原反应,降低尾气中no

x

含量;同时在第二级焚烧炉内,实现 h2s的进一步燃烧。

43.如图4所示,第二级焚烧炉3与第三级焚烧炉4之间的第二节流墙6的样式为带有孔隙的圆形墙,所述孔隙形式为风扇叶片形,形成旋流流场实现第二级焚烧炉通过风扇叶片形节流墙孔隙进入第三级焚烧炉和通过喷嘴从第三级焚烧炉顶部喷入焚烧炉内的空气,实现在分子级的良好混合,确保nh3的完全转化。其中,风扇叶片形的外接圆直径为200

‑

500mm,例如包括但不限于200mm、 250mm、300mm、350mm、400mm、450mm、500mm,优选为300

‑

400mm。第三级焚烧炉温度控制在900

‑

1000℃,进一步确保h2s酸性气及nh3完全燃烧。

44.如图1所示,一种适用于高含氨的硫化氢酸性气制备低no

x

‑

含量硫酸的方法,以含氨的h2s酸性气为原料,进入图1所示的三级焚烧炉焚烧,实现含氨的h2s酸性气中的氨部分氧化成n2、h2s全部燃烧成so2,焚烧后的工艺气体从尾气出气口11经硫酸制备单元12进一步转化成so3及硫酸,焚烧炉尾气出气口11经制备硫酸后的尾气部分送至第一级焚烧炉进气口7作为返混尾气进入第一级焚烧炉2参与焚烧;部分送至第二级焚烧炉进气口9作为返混尾气进入第二级焚烧炉3参与焚烧;部分经尾气管线14送至下一步工序。其中,硫酸制备单元12为普通的制酸工艺,可以参考现有技术,例如孟莫克制酸工艺,焚烧炉出口含so2的工艺气经催化氧化转化为so3,转化后的气体进一步在冷凝塔内进行冷凝和硫酸的浓缩,冷凝塔底部手机高浓度的硫酸进入硫酸产品罐,冷凝塔顶部气体经静电除雾后即为尾气。该焚烧炉设备含有三级焚烧炉室,每两级焚烧炉之间设节流墙。其中,第一级焚烧炉为酸性气、空气、返混尾气、燃料气的混合气焚烧炉;第二级焚烧炉为来自第一级焚烧炉的原料气、空气、返混尾气的焚烧炉;第三级为空气与来自第二级焚烧炉的原料气混合焚烧炉。

45.其中,进入焚烧炉的含氨的h2s酸性气、空气、焚烧炉出口经制备硫酸后的部分返混尾气、燃料气的体积比为1:5

‑

10:0.1

‑

0.3:0.1

‑

0.3,优选为1:6

‑

8: 0.2

‑

0.3:0.2

‑

0.3;所述体积比为包括进入第一级、第二级、第三级焚烧炉内所有气体总量的体积比,即空气的体积包括进入第一级、第二级、第三级焚烧炉内所有空气的体积,以此类推。返混尾气在第一级、第二级、第三级的三级焚烧炉中的体积比为0.6

‑

0.8:0.2

‑

0.3:0.1

‑

0.2,优选为0.6

‑

0.7:0.2

‑

0.3:0.1。其中,第三级焚烧炉中的返混尾气主要来自于第一级焚烧炉和第二级焚烧炉未完全燃烧的部分尾气。返混尾气的作用主要在于,利用返混尾气中的no

x

与原料酸性气中的nh3在高温度下发生sncr反应生成n2,进而减少nh3进一步生成燃料型的no

x

,进而减少尾气排放no

x

的量。空气在三级焚烧炉的体积比为0.5

‑

0.8: 0.1

‑

0.3:0.1

‑

0.2,优选为0.6

‑

0.8:0.1

‑

0.2:0.1

‑

0.2;通过控制第一级焚烧炉中的含量低于酸性气完全燃烧所需的理论量,例如理论量的50%

‑

80%,使得第一级焚烧炉内发生还原氛围下的燃烧反应,配合分级燃烧和各级气量及成分的控制,最终实现有效减少最终硫酸中的no

x

‑

含量和nh

4

含量的目的。本发明中,焚烧炉内原料气在第一、第二、第三各级焚烧炉中的停留时间没有特别

的限制,例如分别优选为180s、120s、100s,但不限于此。

46.通过本发明的方法,即使含氨的h2s酸性气中的氨含量超过500mg/nm3,经本发明的焚烧炉和焚烧工艺焚烧、制备的硫酸中,制备硫酸后的尾气中no

x

含量低于20mg/nm3、硫酸中no

x

‑

含量低于10ppm且不含有nh

4

,质量符合氯气干燥及硝基苯用硫酸要求,制备方法安全环保。

47.下面结合具体实施例对本发明做进一步说明,但本发明并不限于以下实施例。

48.以万华化学某装置的含h2s酸性气为原料,氨含量300

‑

600mg/nm3,h2s 含量30%(v),其余为co2,以天然气为燃料气,与空气在硫回收焚烧炉为进行混合燃烧,燃烧后的工艺气经过转化、冷凝制备硫酸。

49.实施例1

50.使用附图1所示含氨的h2s酸性气制硫酸焚烧炉,酸性气、与空气、燃料气及返混尾气在硫回收焚烧炉内进行混合燃烧,燃烧后的工艺气经过转化、冷凝制备硫酸。本实施例中酸性气、空气、返混尾气、燃料气混合气总体积比为1: 8:0.2:0.3,返混尾气在三级焚烧炉中的比例为0.7:0.2:0.1,空气在三级焚烧炉中的比例为0.8:0.1:0.1,三级焚烧炉的温度分别为850℃、900℃、960℃,第一道节流墙与焚烧炉壁面间距70mm,第二道节流墙形式为风扇形,其外接圆直径为400mm。尾气中no

x

含量9mg/nm3,符合环保要求;硫酸中no

x

‑

含量 3ppmw,符合硝基苯硫酸用要求,不含有nh

4

,符合氯气干燥用要求。

51.实施例2

52.使用附图1所示含氨的h2s酸性气制硫酸焚烧炉,酸性气、与空气、燃料气及返混尾气在硫回收焚烧炉内进行混合燃烧,燃烧后的工艺气经过转化、冷凝制备硫酸。本实施例中酸性气、空气、返混尾气、燃料气混合气总体积比为1: 5:0.3:0.1,返混尾气在三级焚烧炉中的比例为0.6:0.3:0.1,空气在三级焚烧炉中的比例为0.6:0.2:0.2,三级焚烧炉的温度分别为830℃、850℃、900℃。第一道节流墙与焚烧炉壁面间距50mm,第二道节流墙形式为风扇形,其外接圆直径为200mm。尾气中no

x

含量15mg/nm3,符合环保要求;硫酸中no

x

‑

含量 7ppmw,符合硝基苯硫酸用要求,不含有nh

4

,符合氯气干燥用要求。

53.实施例3

54.使用附图1所示含氨的h2s酸性气制硫酸焚烧炉,酸性气、与空气、燃料气及返混尾气在硫回收焚烧炉内进行混合燃烧,燃烧后的工艺气经过转化、冷凝制备硫酸。本实施例中酸性气、空气、返混尾气、燃料气混合气总体积比为1: 10:0.1:0.3,返混尾气在三级焚烧炉中的比例为0.7:0.2:0.1,空气在三级焚烧炉中的比例为0.6:0.2:0.2,三级焚烧炉的温度分别为900℃、950℃、1000℃。第一道节流墙与焚烧炉壁面间距100mm,第二道节流墙形式为风扇形,其外接圆直径为500mm。尾气中no

x

含量19mg/nm3,符合环保要求;硫酸中no

x

‑

含量9ppmw,符合硝基苯硫酸用要求,不含有nh

4

,符合氯气干燥用要求。

55.实施例4

56.使用附图1所示含氨的h2s酸性气制硫酸焚烧炉,酸性气、与空气、燃料气及返混尾气在硫回收焚烧炉内进行混合燃烧,燃烧后的工艺气经过转化、冷凝制备硫酸。本实施例中酸性气、空气、返混尾气、燃料气混合气总体积比为1: 7:0.2:0.2,返混尾气在三级焚烧炉中的比例为0.7:0.2:0.1,空气在三级焚烧炉中的比例为0.7:0.15:0.15,三级焚烧炉的温度分别为870℃、920℃、980℃。第一道节流墙与焚烧炉壁面间距90mm,第二道节流墙形式为

风扇形,其外接圆直径为300mm。尾气中no

x

含量12mg/nm3,符合环保要求;硫酸中no

x

‑

含量 5ppmw,符合硝基苯硫酸用要求,不含有nh

4

,符合氯气干燥用要求。

57.对比例1

58.硫化氢焚烧炉为一级焚烧炉,不设返混尾气,含硫化氢酸性气、空气、燃料气通过三个喷嘴喷入焚烧炉,焚烧后制备硫酸的尾气中no

x

含量大于 100mg/nm3,不符合环保要求的小于50mg/nm3;硫酸中no

x

‑

含量60ppmw,不符合硝基苯硫酸用要求(no

x

‑

<20ppmw)。

59.对比例2

60.硫化氢焚烧炉为一级焚烧炉,不设返混尾气,含硫化氢酸性气、空气、燃料气通过三个喷嘴喷入焚烧炉,焚烧炉后增设scr脱硝,焚烧后制备硫酸的尾气中no

x

含量30

‑

50mg/nm3,符合环保要求;硫酸中no

x

‑

含量15ppmw,符合硝基苯硫酸用要求,但nh

4

含量达15ppmw,不符合氯气干燥用要求(不含nh

4

)。

61.对比例3

62.使用附图1所示含氨的h2s酸性气制硫酸焚烧炉,酸性气、与空气、燃料气及返混尾气在硫回收焚烧炉内进行混合燃烧,燃烧后的工艺气经过转化、冷凝制备硫酸。本对比例中酸性气、空气、返混尾气、燃料气混合气总体积比不在专利范围内,为1:8:0.05:0.05,其他参数与实施例1一致。尾气中no

x

含量57mg/nm3,不符合环保要求;硫酸中no

x

‑

含量27ppmw,不符合硝基苯硫酸用要求,不含有nh

4

,符合氯气干燥用要求。

63.对比例4

64.使用附图1所示含氨的h2s酸性气制硫酸焚烧炉,酸性气、与空气、燃料气及返混尾气在硫回收焚烧炉内进行混合燃烧,燃烧后的工艺气经过转化、冷凝制备硫酸。本对比例中三级焚烧炉的温度不在专利范围内,分别为950℃、1050℃、 1300℃,其他参数与实施例3一致。尾气中no

x

含量60mg/nm3,不符合环保要求;硫酸中no

x

‑

含量28ppmw,不符合硝基苯硫酸用要求,不含有nh

4

,符合氯气干燥用要求。

65.对比例5

66.使用附图1所示含氨的h2s酸性气制硫酸焚烧炉,但无返混尾气,且空气直接从喷嘴进入第一级焚烧炉。酸性气、与空气、燃料气在硫回收焚烧炉内进行混合燃烧,燃烧后的工艺气经过转化、冷凝制备硫酸。本对比例中酸性气、空气、燃料气混合气总体积比为1:7:0.15,炉温及节流墙等参数与实施例4一致。尾气中no

x

含量81mg/nm3,不符合环保要求;硫酸中no

x

‑

含量36ppmw,不符合硝基苯硫酸用要求,不含有nh

4

,符合氯气干燥用要求。

67.对比例6

68.使用附图1所示含氨的h2s酸性气制硫酸焚烧炉,酸性气、与空气、燃料气及返混尾气在硫回收焚烧炉内进行混合燃烧,燃烧后的工艺气经过转化、冷凝制备硫酸。本实施例中酸性气、空气、返混尾气、燃料气混合气总体积比为1: 5:0.3:0.1,但第一级炉子不设返混尾气,返混尾气在三级焚烧炉中的比例为0: 0.7:0.3,空气在三级焚烧炉中的比例为0.6:0.2:0.2,炉温及节流墙等参数与实施例2一致。尾气中no

x

含量73mg/nm3,不符合环保要求;硫酸中no

x

‑

含量35ppmw,不符合硝基苯硫酸用要求,不含有nh

4

,符合氯气干燥用要求。

69.对比例7

70.使用附图1所示含氨的h2s酸性气制硫酸焚烧炉,酸性气、与空气、燃料气及返混尾气在硫回收焚烧炉内进行混合燃烧,燃烧后的工艺气经过转化、冷凝制备硫酸。本实施例中

酸性气、空气、返混尾气、燃料气混合气总体积比为1: 5:0.3:0.1,但第二级炉子不设返混尾气,返混尾气在三级焚烧炉中的比例为 0.7:0:0.3,空气在三级焚烧炉中的比例为0.6:0.2:0.2,炉温及节流墙等参数与实施例2一致。尾气中no

x

含量66mg/nm3,不符合环保要求;硫酸中no

x

‑

含量34ppmw,不符合硝基苯硫酸用要求,不含有nh

4

,符合氯气干燥用要求。

71.对比例8

72.使用附图1所示含氨的h2s酸性气制硫酸焚烧炉,酸性气、与空气、燃料气及返混尾气在硫回收焚烧炉内进行混合燃烧,燃烧后的工艺气经过转化、冷凝制备硫酸。本实施例中酸性气、空气、返混尾气、燃料气混合气总体积比为1: 5:0.3:0.1,但第三级炉子不设返混尾气,返混尾气在三级焚烧炉中的比例为 0.7:0.3:0,空气在三级焚烧炉中的比例为0.6:0.2:0.2,炉温及节流墙等参数与实施例2一致。尾气中no

x

含量62mg/nm3,不符合环保要求;硫酸中no

x

‑

含量30ppmw,不符合硝基苯硫酸用要求,不含有nh

4

,符合氯气干燥用要求。

73.对比例9

74.使用附图1所示含氨的h2s酸性气制硫酸焚烧炉,酸性气、与空气、燃料气及返混尾气在硫回收焚烧炉内进行混合燃烧,燃烧后的工艺气经过转化、冷凝制备硫酸。本实施例中酸性气、空气、返混尾气、燃料气混合气总体积比为1: 10:0.1:0.3,返混尾气在三级焚烧炉中的比例为0.7:0.2:0.1,但第一级炉子不设进料空气,第一级炉子无法焚烧,仅仅起到混合作用,温度为20℃,混合气在后面两级炉子焚烧;空气在三级焚烧炉中的比例为0:0.8:0.2,第二、三级炉温及节流墙等参数与实施例3一致。尾气中no

x

含量103mg/nm3,不符合环保要求;硫酸中no

x

‑

含量47ppmw,不符合硝基苯硫酸用要求,不含有nh

4

,符合氯气干燥用要求。

75.对比例10

76.使用附图1所示含氨的h2s酸性气制硫酸焚烧炉,酸性气、与空气、燃料气及返混尾气在硫回收焚烧炉内进行混合燃烧,燃烧后的工艺气经过转化、冷凝制备硫酸。本实施例中酸性气、空气、返混尾气、燃料气混合气总体积比为1: 10:0.1:0.3,返混尾气在三级焚烧炉中的比例为0.7:0.2:0.1,但第二级炉子不设进料空气,空气在三级焚烧炉中的比例为0.8:0:0.2,炉温及节流墙等参数与实施例3一致。尾气中no

x

含量65mg/nm3,不符合环保要求;硫酸中no

x

‑

含量34ppmw,不符合硝基苯硫酸用要求,不含有nh

4

,符合氯气干燥用要求。

77.对比例11

78.使用附图1所示含氨的h2s酸性气制硫酸焚烧炉,酸性气、与空气、燃料气及返混尾气在硫回收焚烧炉内进行混合燃烧,燃烧后的工艺气经过转化、冷凝制备硫酸。本实施例中酸性气、空气、返混尾气、燃料气混合气总体积比为1: 10:0.1:0.3,返混尾气在三级焚烧炉中的比例为0.7:0.2:0.1,但第三级炉子不设进料空气,空气在三级焚烧炉中的比例为0.8:0.2:0,炉温及节流墙等参数与实施例3一致。尾气中no

x

含量62mg/nm3,不符合环保要求;硫酸中no

x

‑

含量29ppmw,不符合硝基苯硫酸用要求,不含有nh

4

,符合氯气干燥用要求。

79.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。