1.本发明属于机器人领域,具体涉及一种基于图像处理的工业机器人。

背景技术:

2.目前,随着图像处理技术的不断发展,一些从事pcb基板外包生产的企业,其在pcb基板的生产过程中,也采用了基于机器视觉的工业相机进行外观检测的检测方式,以实现高效率的连续高精度检测,且能够避免人工检测导致的漏检现象。但在检测过程中需要对产品进行夹紧定位,传统的方式是设置多个配备有执行部件(如电推杆或气缸)的夹紧机构,各执行部件在运行过程中容易出错,故障率高,对于检测合格的产品多是借助于一台单独的机械手将其取走并放入料框内,考虑到后期还要包装运输,因此后期还需进行整料,无形中增加了一道工序,导致加工效率低。

技术实现要素:

3.本发明的目的在于提供一种基于图像处理的工业机器人,以解决上述提到的现有技术中导致的上述缺陷。

4.一种基于图像处理的工业机器人,包括分度盘、视觉检测机构、夹持机构、装料机构以及剔除机构,所述分度盘上设有四个周向分布的矩形通孔,矩形通孔内安装有用于夹持pcb基板的所述夹持机构,所述视觉检测机构位于检测工位并能够采用视觉检测方法检测pcb基板是否符合要求,所述装料机构位于装料工位并用于装载由其正下方的夹持机构顶上来的pcb基板,相对的两个夹持机构中的夹板之间通过连接板连接,所述剔除机构位于剔除工位并能够与连接板配合从而将不合格的产品向外推动一段距离以便于机械手将该不合格的产品取走,剔除工位的下一个工位为上料工位,上料工位、检测工位、装料工位以及剔除工位按照逆时针的方向依次布置。

5.进一步地,所述视觉检测机构包括检测机台和工业相机,所述检测机台位于分度盘的一侧,所述工业相机安装于检测机台上并正对着待检测的pcb基板。

6.进一步地,所述夹持机构包括底板、夹板、立板、滑杆一、弹簧一、顶板、滑板以及连杆,所述底板安装于分度盘上并位于矩形通孔的正上方,所述夹板有两个且对称设置,夹板的外侧连接有滑杆一,滑杆一滑动连接于位于外侧的立板上并通过螺母限位,立板与夹板之间的滑杆一上套设有所述的弹簧一,底板上设有一活动槽,所述顶板位于活动槽内并能够上下移动,顶板的下端连接有导柱,导柱的下部设有环形台阶,所述滑板滑动连接于导柱上并通过螺母限位,滑板位于环形台阶的下方,滑板的两侧铰接有连杆,连杆的另一端铰接于夹板的下端;

7.位于装料工位处的夹持机构的下方设置有气缸一,所述气缸一位于滑板的下方并用于驱动滑板向上移动。

8.进一步地,所述装料机构包括机架、料箱以及承托机构,所述料箱借助于机架安装于装料工位处,所述料箱的两侧安装有用于将料箱内的pcb基板托住的所述承托机构;

9.当夹持机构中的顶板向上移动并将pcb基板顶入料箱内时,承托机构会同步打开,而当装料结束后,承托机构会同步关闭以阻止料箱内的pcb基板掉落。

10.进一步地,所述承托机构包括l形板一、楔形块、滑杆三以及弹簧三,所述l形板一有两个且对称设置于料箱的两侧,料箱两侧壁内分别设于两个导向孔,导向孔内滑动连接有所述的楔形块,楔形块的外侧连接有所述的滑杆三,滑杆三滑动连接于l形板一上并通过螺母限位,l形板一与料箱之间的滑杆三上套设有所述的弹簧三,楔形块的斜面朝下设置。

11.进一步地,所述剔除机构包括侧板、推板、l形板二以及气缸二,所述侧板垂直于分度盘且与连接板的侧面平行,所述推板垂直安装于侧板的一侧且水平设置,侧板借助于滑杆二滑动连接于l形板二上,且l形板二与侧板之间的滑杆二上套设有弹簧二,l形板二的上端连接至气缸二的输出端,气缸二安装在固定于视觉检测机构上端的气缸座上;

12.相对的两个夹持机构中的两个夹板分别通过对应的连接板相互连接,两个连接板能够随着两个夹板同步开合,其中一对夹持机构之间的连接板位于另外一对夹持机构之间的连接板的上方且相互接触。

13.进一步地,所述料箱的前后两侧还设有纵向设置的u形的缺口。

14.进一步地,所述机架包括矩形管和角钢,所述矩形管竖直设置,所述角钢有两个且对称安装于矩形管的两侧,所述料箱通过螺钉与角钢连接。

15.进一步地,所述夹板为l形。

16.本发明的优点在于:

17.(1)本发明采用旋转式的输送方式实现了pcb基板的上料、检测、装料以及剔除工序,相对于传统的流水线式,显著降低了设备占用空间,本方案中的夹持机构的执行部件只有一个,也即位于装料工位处的气缸一,借助于气缸一即可实现装料工位及上料工位两处夹持机构的开合,容错率高,且显著降低了成本。

18.(2)本发明中通过设置的装料机构,能够与夹持机构配合快速实现pcb基板的装料,待装料一定数量后再一并转移,省去了后续的整料过程。

19.(3)本发明针对出现不合格产品的情况,且考虑到本发明中连接板上下设置以及与夹板的相对位置的特点,设计了与之配套的剔除机构,其能够与装料及上料工序配合,同步实现不合格产品的剔除,结构简单,操作便捷。

附图说明

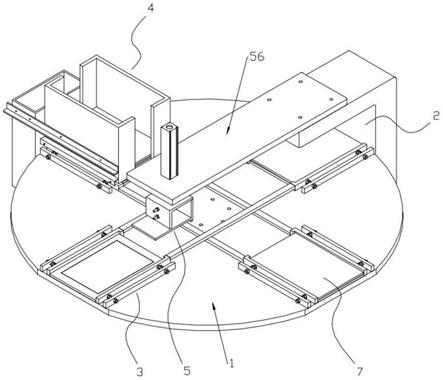

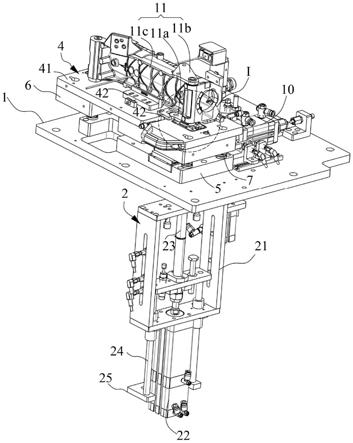

20.图1、图2为本发明不同视角的结构示意图。

21.图3本发明的主视图。

22.图4为分度盘及夹持机构部分的示意图。

23.图5为分度盘的结构示意图。

24.图6、图7为夹持机构不同角度下的结构示意图。

25.图8为图6的主视图。

26.图9为装料机构的结构示意图。

27.图10为装料机构的截面剖视图。

28.图11为剔除机构的局部示意图。

29.其中,1分度盘,11矩形通孔,12活动槽,2视觉检测机构,21检测机台,22工业相机,

3夹持机构,31底板,32夹板,33滑杆一,34弹簧一,35顶板,36滑板,37连杆,38活动槽,39环形台阶,310气缸一,311立板,312导柱,4装料机构,41机架,411矩形管,412角钢,42料箱,43承托机构,431l形板一,432楔形块,433滑杆三,434弹簧三,5剔除机构,51侧板,52推板,53l形板二,54气缸二,55弹簧二,56气缸座,57滑杆二,6连接板,7pcb基板。

具体实施方式

30.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

31.如图1至图11所示,一种基于图像处理的工业机器人,包括分度盘1、视觉检测机构2、夹持机构3、装料机构4以及剔除机构5,所述分度盘1上设有四个周向分布的矩形通孔11,矩形通孔11内安装有用于夹持pcb基板7的所述夹持机构3,所述视觉检测机构2位于检测工位并能够采用视觉检测方法检测pcb基板7是否符合要求,所述装料机构4位于装料工位并用于装载由其正下方的夹持机构3顶上来的pcb基板7,相对的两个夹持机构3中的夹板32之间通过连接板6连接,所述剔除机构5位于剔除工位并能够与连接板6配合从而将不合格的产品向外推动一段距离以便于机械手将该不合格的产品取走,剔除工位的下一个工位为上料工位,上料工位、检测工位、装料工位以及剔除工位按照逆时针的方向依次布置。

32.在本发明的实施例中,所述视觉检测机构2包括检测机台21和工业相机22,所述检测机台21位于分度盘1的一侧,所述工业相机22安装于检测机台21上并正对着待检测的pcb基板7。

33.在本发明的实施例中,所述夹持机构3包括底板31、夹板32、立板311、滑杆一33、弹簧一34、顶板35、滑板36以及连杆37,所述底板31安装于分度盘1上并位于矩形通孔11的正上方,所述夹板32有两个且对称设置,所述夹板32为l形,夹板32的外侧连接有滑杆一33,滑杆一33滑动连接于位于外侧的立板311上并通过螺母限位,立板311与夹板32之间的滑杆一33上套设有所述的弹簧一34,底板31上设有一活动槽3812,所述顶板35位于活动槽3812内并能够上下移动,顶板35的下端连接有导柱312,导柱312的下部设有环形台阶39,所述滑板36滑动连接于导柱312上并通过螺母限位,滑板36位于环形台阶39的下方,滑板36的两侧铰接有连杆37,连杆37的另一端铰接于夹板32的下端,且分度盘1上还设有供连杆37活动的活动槽3812;

34.位于装料工位处的夹持机构3的下方设置有气缸一310,气缸一310安装在某个固定结构上(图中未示出),所述气缸一310位于滑板36的下方并用于驱动滑板36向上移动。

35.在本发明的实施例中,所述装料机构4包括机架41、料箱42以及承托机构43,所述料箱42借助于机架41安装于装料工位处,所述机架41包括矩形管411和角钢412,所述矩形管411竖直设置,所述角钢412有两个且对称安装于矩形管411的两侧,所述料箱42通过螺钉与角钢412连接,所述料箱42的两侧安装有用于将料箱42内的pcb基板7托住的所述承托机构43,所述料箱42为上下两端开口的壳体结构,料箱42的前后两侧还设有纵向设置的u形的缺口;

36.当夹持机构3中的顶板35向上移动并将pcb基板7顶入料箱42内时,承托机构43会同步打开,而当装料结束后,承托机构43会同步关闭以阻止料箱42内的pcb基板7掉落。

37.在本发明的实施例中,所述承托机构43包括l形板一、楔形块432、滑杆三433以及

弹簧三434,所述l形板一有两个且对称设置于料箱42的两侧,料箱42两侧壁内分别设于两个导向孔,导向孔内滑动连接有所述的楔形块432,楔形块432的外侧连接有所述的滑杆三433,滑杆三433滑动连接于l形板一上并通过螺母限位,l形板一与料箱42之间的滑杆三433上套设有所述的弹簧三434,楔形块432的斜面朝下设置。

38.在本发明的实施例中,所述剔除机构5包括侧板51、推板52、l形板二以及气缸二54,所述侧板51垂直于分度盘1且与连接板6的侧面平行,所述推板52垂直安装于侧板51的一侧且水平设置,侧板51借助于滑杆二57滑动连接于l形板二上,且l形板二与侧板51之间的滑杆二57上套设有弹簧二55,l形板二的上端连接至气缸二54的输出端,气缸二54安装在固定于视觉检测机构2上端的气缸座56上;

39.相对的两个夹持机构3中的两个夹板32分别通过对应的连接板6相互连接,两个连接板6能够随着两个夹板32同步开合,其中一对夹持机构3之间的连接板6位于另外一对夹持机构3之间的连接板6的上方且相互接触。其中,位于上方的连接板6的顶面与夹板32的顶面共面,而位于夹板32内的pcb板的高度小于夹板32的顶面高度。

40.本发明实施例的具体工作过程如下:

41.首先,处于检测工位的pcb基板7经检测合格后进入到装料工位,此时的气缸其伸出,滑板36上升并借助于连杆37驱动夹板32向两侧移动以解锁pcb基板7,随着滑板36的继续上升,其与位于导柱312下部的环形台阶39接触,并推动导柱312及顶板35上升,由于顶板35上升,顶板35将pcb基板7向上顶起并向料箱42内移动,楔形块432被顶开并导向孔内移动,直至pcb基板7到达楔形块432的上方,此时在弹簧三434的作用下,楔形块432复位,以阻止料箱42内的pcb基板7掉落;在此过程中,由于连接板6的作用,位于上料工位的夹持机构3也被同步打开,以便于上料;

42.接着,气缸二54缩回,在重力的作用下,滑板36也下降至最低点,夹板32也随之复位,分度盘1转动90度,位于装料工位的夹持机构3到达剔除工位。

43.在上述过程中,若出现一次不合格的产品,当其到达装料工位时,气缸一310不伸出,也即不执行装料程序,当其到达剔除工位后,气缸二54伸出,侧板51下降至最低点并与分度盘1接触,侧板51的侧面与连接板6的侧面接触,当装料工位执行装料程序时,连接板6会向外侧同步移动,并推动侧板51向剔除工位处的夹持机构3方向移动,在推板52的作用下将位于剔除工位处的夹持机构3内的pcb基板7向外推出一段距离,以便于机械手将该不合格的产品取走。若连续出现两次不合格的产品,则停机检查。

44.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。