1.本发明涉及船舶制造技术领域,特别是涉及一种组立件的包角焊自动焊接工艺。

背景技术:

2.组立件是指在船舶建造过程中,在底板上安装若干块加强筋板以增加构件的强度而形成的结构组件。底板和加强筋的连接焊缝包括普通角焊缝和加强筋端部与底板连接处的转圆角焊缝,其中转圆角焊缝的焊接工艺即为包角焊工艺。在传统焊接方法中,由于包角焊焊接过程中焊枪位置和焊枪角度实时变化,导致其焊接工艺控制要求较高,对焊工操作技能水平要求也相当严格。焊工操作水平不足时,包角焊焊缝就会在筋板端部出现应力集中、裂纹等问题,焊缝质量难以保证。现有自动焊接小车焊接平直焊缝时可获得良好的焊缝质量,然而包角焊时焊枪姿态灵活性不足,难以获得高质量的包角焊缝;采用机器人焊接时其机械臂姿态变化虽然可调整,但是相应程序编制存在较大困难。因此,目前针对包角焊一般采用人工焊接配合高水平焊工以保证焊接质量,但该方法难以提高效率且成本较高。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本发明要解决的技术问题在于提供一种组立件的包角焊自动焊接工艺,解决了现有技术包角焊人工焊接时焊缝成型质量差,焊接小车无法兼顾大角度包角焊的问题。

4.为了解决上述技术问题,本发明提供一种组立件的包角焊自动焊接工艺,包括:

5.将等待焊接的加强筋根据设计图纸与底板装配,并预固定;

6.将两个分别装有第一焊枪以及第二焊枪的机械臂分设于加强筋中线两侧,根据加强筋的焊脚尺寸确定包括焊接电流、焊接电压以及焊接速度在内的焊接参数,并同时确定第一焊枪和第二焊枪的焊接轨迹;

7.机械臂控制第一焊枪以及第二焊枪分别朝第一起弧点以及第二起弧点移动并当第一焊枪以及第二焊枪到达时同时起弧;

8.机械臂继续控制第一焊枪和第二焊枪以直线焊姿态朝加强筋中线沿加强筋与底板的焊缝移动,并越过加强筋中线分别同时移动至第一折返点以及第二折返点;接着,机械臂控制第一焊枪和第二焊枪掉头保持直线焊姿态继续沿所述焊缝分别同时运行至第一包角焊起焊点和第二包角焊起焊点,第一焊枪以及第二焊枪切换直线焊姿态至包角焊姿态,并在机械臂控制下沿所述焊缝同时移动至第一包角焊终点以及第二包角焊终点,接着再切换焊接姿态至直线焊姿态,沿焊缝移动至第一终点和第二终点。

9.优选的,所述焊接参数根据不同焊脚尺寸的加强筋,焊接电流的取值范围为140~180a,焊接电压的取值范围为21~26v,焊接速度的取值范围为18~30cm/min,通过根据不同的加强筋的焊脚尺寸确定不同的焊接参数,能够更好的保证焊接品质。

10.优选的,所述直线焊姿态为当第一焊枪或第二焊枪与当前焊接位置的加强筋与焊缝的连接面之间的第一角度取值25

°

~35

°

,第一焊枪或第二焊枪与其运动方向法线之间的

第二角度取值125

°

~135

°

时,直线焊姿态能够保证第一焊枪以及第二焊枪在焊接轨迹为直线的焊缝时,保证更好的焊接质量。

11.优选的,所述包角焊姿态为当第一焊枪或第二焊枪与当前焊接位置的加强筋与焊缝的连接面之间的第一角度取值40

°

~50

°

,第一焊枪或第二焊枪与其运动方向法线之间的第二角度取值85

°

~95

°

时,包角焊姿态能够保证第一焊枪以及第二焊枪在焊接转圆角焊缝时,保证更好的焊接质量。

12.优选的,所述第一起弧点以及第二起弧点设置在距离加强筋中线1~2mm且距离加强筋与底板焊缝0~2mm的位置,且第一起弧点以及第二起弧点关于加强筋的中线对称分布,保证第一焊枪以及第二焊枪的焊接轨迹能够形成一个共同的熔池,使得第一焊枪以及第二焊枪的焊接轨迹成为一个整体,提高了焊接质量和焊缝的强度。

13.优选的,所述第一折返点以及第二折返点设置在距离加强筋中线1~2mm且距离加强筋与底板焊缝0~2mm的位置,且第一折返点以及第二折返点关于加强筋的中线对称分布,这样,保证第一焊枪以及第二焊枪的焊接轨迹能够形成一个共同的熔池,使得第一焊枪以及第二焊枪的焊接轨迹成为一个整体,提高了焊接质量和焊缝的强度。

14.优选的,所述第一包角焊起焊点以及第二包角焊起焊点与第一包角焊终点以及第二包角焊终点之间还设置有第一过渡点以及第二过渡点,第一过渡点以及第二过渡点保证了第一焊枪和第二焊枪在焊接转圆角焊缝时,过渡更加的平滑,更加贴合加强筋与底板的焊缝,并且当第一焊枪以及第二焊枪在经过第一过渡点和第二过渡点时,第一焊枪和第二焊枪的姿态同步调整,提升了转圆角焊缝的焊接质量。

15.优选的,所述第一包角焊起焊点以及第二包角焊起焊点设置在与加强筋的拐角点沿加强筋中线方向平齐且距离拐角点0~2mm的位置,且第一包角焊起焊点以及第二包角焊起焊点关于加强筋的中线对称分布,这样设置,保证了第一包角焊起焊点以及第二包角焊起焊点为加强筋与底板之间的转圆角焊缝的起始点。

16.优选的,所述第一包角焊终点以及第二包角焊终点设置在与加强筋的拐角点沿加强筋中线垂直方向平齐且距离拐角点0~2mm的位置,且所述第一包角焊终点以及第二包角焊终点关于加强筋的中线对称分布,这样,保证了所述第一包角焊终点以及第二包角焊终点为加强筋与底板之间的转圆角焊缝的终点。

17.优选的,在所述第一焊枪从第一起弧点移动到第一折返点的过程中,第二焊枪从第二起弧点移动到第二折返点,在此过程中,第二焊枪运行的高度略高于第一焊枪,第二焊枪形成的焊缝熔池覆盖在第一焊枪形成的焊缝熔池上,保证包角处焊缝形成一个共同的熔池,以获得一体性、饱满的包角焊缝。

18.如上所述,本发明的组立件的包角焊自动焊接工艺,具有以下有益效果:根据不同的组立件类型,提取其中加强筋信息,并自动根据加强筋的焊脚尺寸确定本发明的组立件的包角焊自动焊接工艺的各个焊接参数以及焊接轨迹,并同时根据焊接的不同阶段自动切换不同的焊接姿态解决了现有技术包角焊人工焊接时焊缝成型质量差,焊接小车无法兼顾大角度包角焊的问题。

附图说明

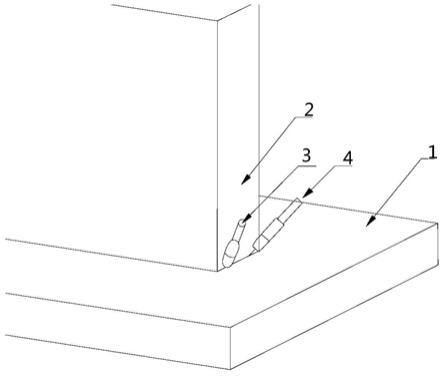

19.图1显示为本发明的组立件的包角焊自动焊接工艺的示意图;

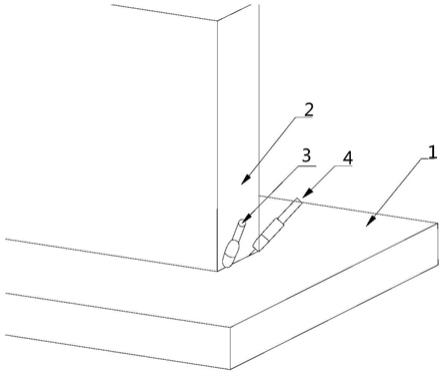

20.图2显示为本发明的组立件的包角焊自动焊接工艺的焊枪示意图;

21.图3显示为本发明的组立件的包角焊自动焊接工艺的第一焊枪的焊接轨迹示意图;

22.图4显示为本发明的组立件的包角焊自动焊接工艺的第二焊枪的焊接轨迹示意图。

23.元件标号说明

24.1底板

25.2加强筋

26.3第一焊枪

27.4第二焊枪

28.5枪柄

29.6保护气喷嘴

30.7焊丝

31.p1第一起弧点

32.p2第一折返点

33.p3第一中间点

34.p4第一包角焊起焊点

35.p5第一过渡点

36.p6第一包角焊终点

37.p7第一终点

38.p8第二起弧点

39.p9第二折返点

40.p10第二中间点

41.p11第二包角焊起焊点

42.p12第二过渡点

43.p13第二包角焊终点

44.p14第二终点

45.θ1第一角度

46.θ2第二角度

具体实施方式

47.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

48.须知,本说明书所附图中所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质

变更技术内容下,当亦视为本发明可实施的范畴。

49.如图1至图4所示,本发明提供一种组立件的包角焊自动焊接工艺,包括:

50.将等待焊接的加强筋2根据设计图纸与底板1装配,并预固定;

51.将两个分别装有第一焊枪3以及第二焊枪4的机械臂分设于加强筋2中线两侧,根据加强筋2的焊脚尺寸确定包括焊接电流、焊接电压以及焊接速度在内的焊接参数,并同时确定第一焊枪3和第二焊枪4的焊接轨迹;

52.机械臂控制第一焊枪3以及第二焊枪4分别朝第一起弧点p1以及第二起弧点p8移动并当第一焊枪3以及第二焊枪4到达时同时起弧;

53.机械臂继续控制第一焊枪3和第二焊枪4以直线焊姿态朝加强筋2中线沿加强筋2与底板1的焊缝移动,并越过加强筋2中线分别同时移动至第一折返点p2以及第二折返点p9;接着,机械臂控制第一焊枪3和第二焊枪4掉头保持直线焊姿态继续沿所述焊缝分别同时运行至第一包角焊起焊点p4和第二包角焊起焊点p11,第一焊枪3以及第二焊枪4切换直线焊姿态至包角焊姿态,并在机械臂控制下沿所述焊缝同时移动至第一包角焊终点p6以及第二包角焊终点p13,接着再切换焊接姿态至直线焊姿态,沿焊缝移动至第一终点p7和第二终点p14。

54.在本实施例中,焊枪包括焊丝7、保护气喷嘴6以及枪柄5,其中枪柄5用于机械臂抓持,保护气喷嘴6用于释放保护气,提高焊缝质量,保证焊接安全,焊丝7用来形成焊缝;并且在本实施例中,提到第一焊枪3或者第二焊枪4经过第一起弧点p1或者第二起弧点p8等轨迹点时均指的是焊丝7的尖端经过该轨迹点。

55.在本实施例中,第一焊枪3以及第二焊枪4的焊接轨迹还经过分别设置于第一折返点p2与第一包角焊起焊点p4之间的以及第二折返点p9与第二包角焊起焊点p11之间的第一中间点p3和第二中间点p10,且当第一焊钳以及第二焊枪4经过第一中间点p3和第二中间点p10时,保持直线焊姿态,通过第一中间点p3以及第二中间点p10的设置,使得第一焊枪3以及第二焊枪4的焊接轨迹更加的灵活且可控。

56.在本实施例中,焊接参数根据不同焊脚尺寸的加强筋2,焊接电流的取值范围为140~180a,焊接电压的取值范围为21~26v,焊接速度的取值范围为18~30cm/min,通过根据不同的加强筋2的焊脚尺寸确定不同的焊接参数,能够更好的保证焊接品质。

57.在本实施例中,如图2所示,直线焊姿态为当第一焊枪3或第二焊枪4与当前焊接位置的加强筋2与焊缝的连接面之间的第一角度θ1取值25

°

~35

°

,第一焊枪3或第二焊枪4与其运动方向法线之间的第二角度θ2取值125

°

~135

°

时,直线焊姿态能够保证第一焊枪3以及第二焊枪4在焊接轨迹为直线的焊缝时,保证更好的焊接质量,且在本实施例中,直线焊姿态的第一角度θ1以取30

°

,第二角度θ2以取130

°

为优。

58.在本实施例中,如图2所示,包角焊姿态为当第一焊枪3或第二焊枪4与当前焊接位置的加强筋2与焊缝的连接面之间的第一角度θ1取值40

°

~50

°

,第一焊枪3或第二焊枪4与其运动方向法线之间的第二角度θ2取值85

°

~95

°

时,包角焊姿态能够保证第一焊枪3以及第二焊枪4在焊接转圆角焊缝时,保证更好的焊接质量,且在本实施例中,包角焊焊姿态的第一角度θ1以取45

°

,第二角度θ2以取90

°

为优。

59.在本实施例中,如图3和图4所示,第一起弧点p1以及第二起弧点p8设置在距离加强筋2中线1~2mm且距离加强筋2与底板1焊缝0~2mm的位置,且第一起弧点p1以及第二起

弧点p8关于加强筋2的中线对称分布,保证第一焊枪3以及第二焊枪4的焊接轨迹能够形成一个共同的熔池,使得第一焊枪3以及第二焊枪4的焊接轨迹成为一个整体,提高了焊接质量和焊缝的强度;进一步的,在本实施例中,第一起弧点p1以及第二起弧点p8与底板1焊缝的距离越小越好。

60.在本实施例中,如图3和图4所示,第一折返点p2以及第二折返点p9设置在距离加强筋2中线1~2mm且距离加强筋2与底板1焊缝0~2mm的位置,且第一折返点p2以及第二折返点p9关于加强筋2的中线对称分布,这样,保证第一焊枪3以及第二焊枪4的焊接轨迹能够形成一个共同的熔池,使得第一焊枪3以及第二焊枪4的焊接轨迹成为一个整体,提高了焊接质量和焊缝的强度;同样的,在本实施例中,第一折返点p2以及第二折返点p9以底板1焊缝的距离越小越好。

61.在本实施例中,如图3和图4所示,第一包角焊起焊点p4以及第二包角焊起焊点p11与第一包角焊终点p6以及第二包角焊终点p13之间还设置有第一过渡点p5以及第二过渡点p12,第一过渡点p5以及第二过渡点p12保证了第一焊枪3和第二焊枪4在焊接转圆角焊缝时,过渡更加的平滑,更加贴合加强筋2与底板1的焊缝,并且当第一焊枪3以及第二焊枪4在经过第一过渡点p5和第二过渡点p12时,第一焊枪3和第二焊枪4的姿态同步调整,提升了转圆角焊缝的焊接质量;进一步的,也可以根据实际需求通过设置多个过渡点以使得焊接轨迹更加的平顺,且使得焊接轨迹的控制更加精确和灵活。

62.在本实施例中,如图3和图4所示,第一包角焊起焊点p4以及第二包角焊起焊点p11设置在与加强筋2的拐角点沿加强筋2中线方向平齐且距离拐角点0~2mm的位置,且第一包角焊起焊点p4以及第二包角焊起焊点p11关于加强筋2的中线对称分布,这样设置,保证了第一包角焊起焊点p4以及第二包角焊起焊点p11为加强筋2与底板1之间的转圆角焊缝的起始点,进一步的,在本实施例中,如图3和图4所示,第一包角焊终点p6以及第二包角焊终点p13设置在于加强筋2的拐角点沿加强筋2中线垂直方向平齐且距离拐角点0~2mm的位置,且第一包角焊终点p6以及第二包角焊终点p13关于加强筋2的中线对称分布,这样,保证了第一包角焊终点p6以及第二包角焊终点p13为加强筋2与底板1之间的转圆角焊缝的终点;进一步的,在本实施例中,如图3以及图4所示,所述第一过渡点p5以及第二过渡点p12分别位于由第一包角焊起焊点p4与第一包角焊终点p6确定的圆弧轨迹以及第二包角焊起焊点p4与第二包角焊终点p6确定的圆弧轨迹上;同样的,在本实施例中,第一包角焊起焊点p4、第二包角焊起焊点p11、第一过渡点p5、第二过渡点p12、第一包角焊终点p6以及第二包角焊终点p13与底板1焊缝的距离均越小越好。

63.在本实施例中,在第一焊枪3从第一起弧点p1移动到第一折返点p2的过程中,第二焊枪4从第二起弧点p8移动到第二折返点p9,在此过程中,第二焊枪4运行的高度略高于第一焊枪3,第二焊枪4形成的焊缝熔池覆盖在第一焊枪3形成的焊缝熔池上,保证包角处焊缝形成一个共同的熔池,以获得一体性、饱满的包角焊缝。

64.如上,本发明的组立件的包角焊自动焊接工艺,具有以下有益效果:根据不同的组立件类型,提取其中加强筋2信息,并自动根据加强筋2的焊脚尺寸确定本发明的组立件的包角焊自动焊接工艺的各个焊接参数以及焊接轨迹,并同时根据焊接的不同阶段自动切换不同的焊接姿态解决了现有技术包角焊人工焊接时焊缝成型质量差,焊接小车无法兼顾大角度包角焊的问题。

65.综上,本发明组立件的包角焊自动焊接工艺根据不同的组立件类型,提取其中加强筋2信息,并自动根据加强筋2的焊脚尺寸确定本发明的组立件的包角焊自动焊接工艺的各个焊接参数以及焊接轨迹,并同时根据焊接的不同阶段自动切换不同的焊接姿态解决了现有技术包角焊人工焊接时焊缝成型质量差,焊接小车无法兼顾大角度包角焊的问题。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

66.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。