1.本发明涉及拉削工具和拉削机器、特别是用于飞机工业中的工件的拉削工具和拉削机器的领域。本发明还涉及一种使用拉削工具和拉削机器拉削工件的方法。

背景技术:

2.在航空工业中,通过使用排屑的加工技术(例如,通过拉削)生产某些金属工件。

3.现有技术尤其包括文献jp

‑

b1

‑

s491515、jp

‑

u

‑

s5145693、us

‑

a

‑

3641642、us

‑

a

‑

5820320、us

‑

a1

‑

2002/012573、jp

‑

u

‑

s598718和jp

‑

a

‑

2015066671。

4.拉削主要用于获得凹穴,特别是形状像燕尾榫或形状像冷杉树的凹穴。特别地,制造形状复杂的凹穴需要使用一系列拉削,每次拉削从凹穴的特定区域中移除材料。拉削也可用于获得花键或复杂的线性形状。

5.图1示出了排屑加工的原理,即,使用工具从原始工件上移除呈切屑形式的材料,从而使原始工件具有所需的形状和尺寸。在该图中,金属工件1借助于工具2通过排屑来加工,该工具包括鼻部3和界面4,该界面与旨在从工件1上移除的切屑5接触。

6.在常规的排屑加工过程中出现的主要物理现象是在工具2的鼻部3的水平处发生强烈塑性变形,即不可逆变形。当较硬的工具2与比工具2更软的工件1接触时,结合这两个元件之间相对运动的实现,会产生这种强烈的变形。例如,在图1中,箭头a示出了工具2相对于工件1的平移移动。

7.在工具2的鼻部3的水平处,在工件1的材料中和工具2上产生强烈的热机械应力,特别是在区域6和7中具强烈热机械应力。材料的强加工硬化和由此产生的热效应(即热软化现象)将使工件能够被剪切,特别是在剪切区域8的水平处被剪切,并因此产生切屑5。来自工件1的该切屑5然后从工件1上分离,并在工具2的切削面上,即在工具

‑

切屑界面4上强烈地摩擦,这导致发热。因此,刀具2上的切屑5引起高热机械应力,反之亦然。

8.工具

‑

切屑界面4处和工具2的臂部3的水平处的机械应力的量级为千兆帕斯卡,对于低电导率的航空材料,例如,钛基合金和镍基合金,局部可达到的温度约为1000℃。如果这些热机械应力太大,这些机械应力会对工具造成严重损坏,例如,碎裂或工具断裂。

9.拉削是一种使用多刃排屑的传统加工技术。这种能够从原始工件上移除材料的工具被称为拉削工具,由被称为拉削部的多个元件组成。

10.图2示出了拉削操作的原理。在该图中,金属工件1通过拉削工具9加工。

11.每个拉削工具9在同一主体10上包括一系列切削面11a、11b,这些切削面以预定值p(被称为节距)彼此隔开,并以另一预定值h(被称为齿距,progression

ꢀà

la dent)分级,对于切削面11a、11b中的每一个切削面,该预定值h对应于从被加工工件1上移除的材料量。两个连续的拉削部12a、12b被空腔(被称为切屑室)13分开。切屑室13是获得的切屑5在材料移除结束时被排出之前被卷起和滞留的地方。通过拉削与待加工工件1相碰的第一拉削部,即所谓的“直粗加工拉削部”,使用直切削刃对待加工形状进行粗加工。然后,被称为“形状粗

加工拉削部”的第二拉削部使用具有任一形状的切削刃对待加工形状进行半精加工,从而使得能够接近待加工形状的最终轮廓。最后,被称为“形状精加工”的第三拉削部使用任一形状的切削刃对待拉削的形状进行精加工。通常,工具2固定在拉削机器的框架上,工件1具有线性平移移动,如箭头a所示。

12.可以在润滑条件下进行拉削操作。通常,用于润滑的油是全油。在拉削操作过程中,润滑剂只能从拉削工具的外部供应。因此,当一个或多个齿12a、12b在被加工的工件1中接合时,润滑剂很难(如果有的话)到达切削区域,即工件1和工具2之间的接触区域。这导致切削力的增加,切削力会损坏工具(特别是通过碎裂或工具断裂),随着切削速度的增加,这变得更加重要,切削速度的增加导致工具觉察到的温度升高。

13.同样,在大齿距h的情况下,或者当在例如加工复杂形状的精加工元件的精加工中使用工具2执行大部分形状的精加工时,切屑5的形成及其破碎是复杂的。这导致非常大的力的产生,并因此导致对切削刃11a、11b的显著损坏(特别是由于碎裂或工具断裂),这可能对加工工件1产生重大影响。

14.第一个影响是几何影响。实际上,齿的断裂或碎裂意味着该齿不能实现该齿被设计的形状。将不考虑待加工形状的几何特征,例如,花键或凹穴。

15.第二个影响是对材料完整性的影响。实际上,工件表面上的工具断裂的结壳是疲劳裂纹开始的优先部位,除其他以外,这导致工件使用寿命的显著降低。切削刃的碎裂会导致材料异常,其严重程度还会损害工件的使用寿命。

16.在航空航天工业领域,在每次拉削操作后目视检查拉削部的每个元件的齿是一种良好的做法。元件上的齿的严重损坏导致购买制造昂贵且耗时的新元件,并且导致工件的潜在报废。

17.本发明的目的是提供一种解决方案,该解决方案使得能够弥补这些缺点中的至少一些。

18.特别地,本发明提供了一种解决方案,该解决方案通过在尽可能靠近切削区域的高压下供应润滑剂来防止损坏拉削工具的这些风险。

技术实现要素:

19.为此,本发明涉及一种拉削工具,该拉削工具包括:

20.‑

至少一个切削区域,该至少一个切削区域包括切削面,该切削面旨在与工件发生接触,以便从所述工件上移除呈至少一个切屑形状的材料,

21.‑

至少一个空腔,该至少一个空腔对应于所述切削区域,所述空腔被设置为接纳所述至少一个切屑,

22.‑

多个润滑通道,该多个润滑通道旨在被供给润滑剂,每个润滑通道具有被设置为接纳润滑剂的入口孔和通向所述空腔的出口孔,并且

23.其特征在于,多个润滑通道的两个连续的润滑通道的出口孔之间的距离通过远离或靠近切削面移动而变化。

24.有利的是,根据本发明的拉削工具使得能够在切削区域的水平处进行润滑,这使得能够防止损坏拉削工具的这些风险。

25.实际上,拉削工具中的内部润滑通道的实现使得能够在空腔的水平处输送任何种

类的液体润滑剂(例如,全油或呈乳液形式的润滑剂),该空腔被称为切屑室。

26.更具体地,空腔配备有一个或多个出口孔,该一个或多个出口孔使得能够排出润滑剂,润滑剂被导向以便以最佳方式润滑切削区域和切削面。

27.拉削工具可以包括一至三十个润滑通道,这些润滑通道具有通向空腔的出口孔。

28.多个润滑通道的出口孔分布在空腔的表面上。

29.特别地,多个润滑通道的出口孔可以均匀地分布在空腔的表面上。换言之,多个润滑通道的两个连续的出口孔之间的距离可以等于多个润滑通道的其它两个连续的出口孔之间的距离。

30.优选地,多个润滑通道的两个连续的润滑通道的出口孔之间的距离可以通过远离切削面移动而增加。

31.有利的是,这使得能够优化切削区域的润滑。

32.替代地,多个润滑通道的两个连续的润滑通道的出口孔之间的距离可以通过靠近切削面移动而增加。

33.切削面沿着第一轴线延伸,并且至少一个润滑通道可以沿着不同于第一轴线的第二轴线延伸。换言之,润滑通道可以相对于切削面倾斜。

34.特别地,介于0

°

至90

°

之间的立体角可以在第一轴线和第二轴线之间延伸。优选地,第一轴线和第二轴线之间的立体角可以在0

°

至60

°

之间。

35.有利的是,这使得能够优化切削区域的润滑。

36.多个润滑通道的出口孔可以对齐。

37.类似地,多个润滑通道的入口孔可以沿着不同于第一轴线的第三轴线对齐。

38.有利的是,这使得拉削工具的润滑更容易。因为入口孔是对齐的,所以不需要调整拉削工具的位置来为每个入口孔提供润滑剂。

39.出口孔的数量、润滑通道的位置及其倾斜度取决于切削面的尺寸和形状。

40.润滑通道可以是直的并沿着轴线延伸。替代地,润滑通道可以成形为像弯管的形状,并且包括沿着不同轴线延伸的至少两个直的部分。

41.润滑通道可包括被设置为接纳润滑剂的入口孔和多个出口孔,每个出口孔通向空腔。

42.润滑通道的入口孔和出口孔的横截面可以是圆形、椭圆形、多边形或任何其他形状。

43.润滑通道的横截面可以是圆形、椭圆形、多边形或任何其他形状。

44.拉削工具可以包括:多个切削区域,每个切削区域包括切削面,切削面旨在与工件发生接触,以便从所述工件上移除材料;以及多个空腔,该多个空腔旨在接纳所述材料,一个空腔被设置在两个连续的切削区域之间。旨在被供给润滑剂的润滑通道的出口孔可以通向每个空腔,每个润滑通道具有被设置为接纳润滑剂的入口孔。

45.根据本发明的拉削工具可以通过粉末冶金(例如,通过烧结)来实现。

46.在拉削工具由固体加工的情况下,拉削工具的润滑通道可以通过放电加工来实现。

47.本发明还涉及一种拉削机器,其特征在于,该拉削机器包括:

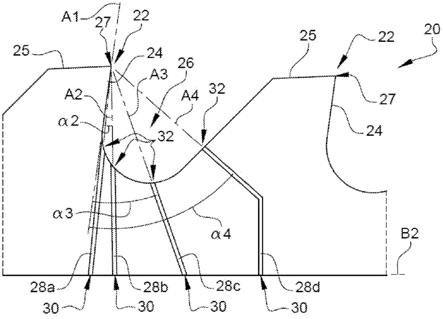

48.‑

根据本发明的拉削工具,以及

49.‑

润滑系统,该润滑系统包括润滑剂箱和润滑装置,该润滑装置被配置为在高压下将润滑剂从所述箱输送到润滑通道的出口孔。

50.有利的是,润滑系统使得能够供应至少一个润滑通道,以便在拉削过程中尽可能靠近拉削工具的切削区域来输送润滑剂。

51.此外,高压辅助使得拉削操作能够更加安全,并且能够减小拉削工具的元件的尺寸以及降低相关成本。

52.润滑系统使得能够确保足够的流速和压力,以将润滑剂从箱转移到拉削工具。特别地,润滑系统能够在高压下将润滑剂输送到位于空腔中的出口孔。

53.这种润滑使得能够在从工件移除到切削面附近的材料上(即在切屑上)产生高应力,这导致切屑更多地弯曲。切屑上的这种额外的机械应力促使切屑碎裂,即切屑将小于使用传统润滑产生的切屑,如使用根据现有技术的拉削工具所产生的切屑。

54.此外,切屑的破碎以及因此切屑尺寸的减小使得能够将空腔(即切屑室)的尺寸最小化,这使得拉削工具更加坚固。此外,大切屑卡在切屑室中并导致损坏拉削工具或工件的风险降低。切屑室尺寸的减小以及两个切削区域之间的间距p的减小导致拉削工具的元件的尺寸减小。拉削工具长度的减少有助于减少拉削工具的加工时间和制造成本。

55.此外,由于摩擦会增加拉削工具的温度,从而加速磨损,因此将摩擦的影响降至最低非常重要。在切屑和拉削工具之间的界面处的高压润滑使得能够减小摩擦表面,促使切屑弯曲。摩擦表面的减少导致拉削工具上产生的热量减少,从而增加拉削工具的使用寿命。

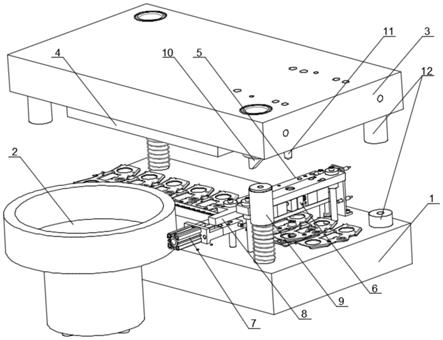

56.润滑系统使得能够在高压下(即在10巴至300巴之间的压力下)输送润滑剂。

57.拉削机器也可以包括框架。

58.拉削工具可以相对于框架平移移动。工件可以相对于框架平移固定。润滑系统可以相对于框架平移固定。

59.替代地,拉削工具可以相对于框架平移固定,工件和润滑系统可以相对于框架平移移动。

60.换言之,拉削工具和工件中的一个相对于框架平移移动,拉削工具和工件中的另一个相对于框架平移固定,润滑系统相对于工件平移固定。因此,拉削工具和工件相对于彼此平移移动。

61.润滑装置可包括润滑分配器,该润滑分配器被配置为在高压下将润滑剂供应到对应于切削区域的至少一个空腔或每个空腔的润滑通道,该切削区域的切削面与工件接发生触。

62.在拉削过程中,润滑分配器使得能够选择性地供应至少一个润滑通道,以尽可能靠近拉削工具的切削区域输送润滑剂。

63.润滑系统和拉削工具之间的界面因此使得润滑剂能够被仅供应到如下润滑通道:该润滑通道位于与接合或即将接合在工件材料中的切削面相对的空腔的水平处。这是因为润滑分配器使得能够仅供应与接合或即将接合在工件材料中的切削面相对的润滑通道。

64.相对于待拉削的工件而固定的润滑分配器使得能够在与工件接合的时刻,当腔达到其水平处时供应拉削工具的各个空腔的润滑通道。润滑分配器的尺寸使得一旦相关空腔不再位于工件中,就停止对润滑通道的供应。该润滑分配器专用于待拉削的工件的每个厚度,因此仅提供必要的润滑通道。

65.润滑分配器可以包括至少一个密封件。

66.有利的是,与润滑分配器成一体的密封件使得能够确保与拉削工具的界面密封。

67.本发明还涉及一种通过根据本发明的拉削机器加工工件的方法,该拉削机器包括框架,该方法包括以下步骤:

68.‑

使拉削工具和工件中的另一个相对于框架平移,使得至少一个切削面与工件发生接触,拉削工具和工件中的另一个相对于框架固定,

69.‑

通过相对于工件固定的润滑系统润滑对应于如下切削区域的至少一个空腔:对于所述切削区域,切削面与工件发生接触,

70.‑

一旦切削面停止与工件接触,就停止对对应于所述切削区域的至少一个空腔的润滑。

71.有利的是,这种方法使得能够对拉削工具的空腔进行选择性润滑。

72.润滑可以通过液体润滑剂(例如,全油或乳液)进行。

附图说明

73.通过下面通过非限制性示例并参照附图进行的描述,将更好地理解本发明,并且本发明的其他细节、特征和优点将变得更加清楚,在附图中:

74.图1是排屑加工原理的横截面视图;

75.图2是拉削操作原理的横截面视图;

76.图3是根据本发明的拉削工具的透视图;

77.图4是根据本发明的拉削工具的横截面视图;

78.图5是根据本发明的拉削机器的横截面视图;

79.图6是图5的拉削工具的横截面视图;以及

80.图7示出了图6中的盒b的放大视图。

81.在不同的实施方式中具有相同功能的元件在附图中具有相同的附图标记。

具体实施方式

82.图3和图4示出了根据本发明的拉削工具20。

83.拉削工具20包括多个切削区域22,在这种情况下为三个切削区域。每个切削区域22包括切削面24,该切削面旨在与待拉削的工件发生接触,以便从工件上移除呈至少一个切屑形式的材料。切削面24是切削区域22的表面,位于底切区域25(也被称为底切面)和空腔26之间。切削面24可以是任何形状的表面,或者是如图3和图4所示的平坦表面。

84.类似地,底切面25可以是任何形状的表面,或者是如图3和图4所示的平坦表面。

85.切削刃27被限定为切削面24和底切区域25之间的交点。

86.在图4中,切削面24没有分级。尽管未示出,但是切削面24可以分级。

87.拉削工具20包括多个空腔26,每个空腔26对应于切削区域22。空腔26被设置为接纳切削面24a从待拉削的工件上移除的材料。因此,空腔与切削面24相关联,并且因此与切削区域22相关联。空腔被设置在两个连续的切削区域22之间。在横截面视图中,例如,如图4所示,空腔26具有大致“u”形形状。当然,空腔可以具有任何其他横截面形状,例如,可以具有大致“v”形形状或任何其他形状。

88.拉削工具20还包括多个润滑通道28,该多个润滑通道旨在被供给润滑剂,每个润滑通道28具有被设置为接纳润滑剂的入口孔30和通向空腔26的出口孔32。

89.在图3中,每个空腔26有一个润滑通道28。然而,拉削工具20的每个空腔26可以包括多个润滑通道28。特别地,拉削工具20的每个空腔26可以包括一个到三十个润滑通道28。在图4中,空腔26有四个润滑通道28a、28b、28c、28d。

90.尽管未示出,但是润滑通道28可以包括单个入口孔30和多个出口孔32,每个出口孔32通向空腔26。换言之,润滑通道28可以被分成副润滑通道,每个副润滑通道具有通向空腔26的出口孔32。

91.如图4所示,润滑通道28的出口孔32分布在空腔26的表面上。

92.特别地,润滑通道28的出口孔32可以均匀地分布在空腔的表面上。

93.替代地,两个连续的润滑通道28的出口孔32之间的距离可以通过远离切削面24移动而变化。如图4所示,两个连续的润滑通道28的出口孔32之间的距离可以通过远离切削面24移动而增加。实际上,润滑通道28a的孔口32和润滑通道28b的孔口32之间的距离小于润滑通道28b的孔口32和润滑通道28c的孔口32之间的距离。类似地,润滑通道28c的孔口32和润滑通道28d的孔口32之间的距离大于润滑通道28b的孔口32和润滑通道28c的孔口32之间的距离。因此,两个连续的润滑通道28的两个出口孔32之间的间距通过靠近切削面24移动而减小。

94.替代地,尽管未示出,但是两个连续的润滑通道28的出口孔32之间的距离可以随着靠近切削面24移动而增加。因此,两个连续的润滑通道28的两个出口孔32之间的间距通过远离切削面24移动而减小。

95.润滑通道28的入口孔30之间的距离可以相同。替代地,连续润滑通道28的入口孔30之间的距离可以变化。

96.切削面24沿着轴线(在图4中标记为a1)延伸。至少一个润滑通道28可以沿着不同于轴线a1的另一轴线延伸。如图4所示,在平面(a1,b2)中,润滑通道28a基本上沿着轴线a1延伸,润滑通道28b沿着与轴线a1形成角度α2的轴线a2延伸,润滑通道28c沿着与轴线a1形成角度α3的轴线a3延伸,并且润滑通道28d沿着与轴线a1形成角度α4的轴线a4延伸。在平面(a1,b2)中,角度α1、α2和α3可以在0

°

至90

°

之间,优选地在0

°

至60

°

之间。

97.润滑通道可以沿着不包括在平面(a1,b2)中(例如,在由平行于轴线a1的轴线和平行于轴线b2的轴线限定的平面中)的轴线延伸,并且在这些平面中限定立体角。立体角α1、α2和α3可以在0

°

至90

°

之间。优选地,立体角α1、α2和α3在0

°

至60

°

之间。

98.如图3所示,润滑通道28的入口孔30可以对齐。例如,入口孔30可以在拉削工具20的延伸方向(由图3中的轴线b1表示)上对齐。

99.类似地,润滑通道28的出口孔32可以对齐。例如,出口孔32可以在拉削工具20的延伸方向(由图3中的轴线b2表示)上对齐。

100.润滑通道28可以是直的并沿着轴线延伸。例如,润滑通道28a、28b和28c是直的,并且分别沿着轴线a1、a2和a3延伸。

101.替代地,润滑通道28可以具有弯管形状并包括直的部分。例如,润滑通道28d具有弯管形状,并且包括两个直的部分,第二直的部分沿着轴线a4延伸。

102.润滑通道28的长度,即润滑通道的纵向尺寸,可以不同于另一润滑通道28的长度。

例如,在图4中,润滑通道28a、28b、28c、28d具有不同的长度。润滑通道的长度上的这些差异导致出口孔32的高度上的差异。因此,出口孔32可以不沿着垂直于拉削工具20的延伸方向的轴线对齐。

103.润滑通道28的横截面可以是圆形、椭圆形、多边形或任何形状。

104.润滑通道28的入口孔30的横截面可以是圆形(如图3所示)、椭圆形、多边形或任何形状。类似地,润滑通道28的出口孔32的横截面可以是圆形(如图3所示)、椭圆形、多边形或任何形状。

105.特别地,出口孔32的数量、润滑通道28在空腔26上的位置以及润滑通道相对于切削刃24的轴线a1的倾斜度取决于切削刃24的尺寸和形状。

106.图5至图7示出了根据本发明的拉削机器。

107.拉削机器40包括框架。待拉削的工件1可以相对于框架固定地设置。替代地,待拉削的工件可以相对于框架平移移动。

108.拉削机器40还包括拉削工具20,拉削工具可以相对于框架平移移动,拉削工具20的平移移动由箭头a表示。拉削工具20可以被设置在滑块42上,滑块相对于框架平移移动。替代地,拉削工具20可以相对于框架固定。

109.拉削机器40还包括相对于工件平移固定的润滑系统41。润滑系统41包括润滑剂的箱43和润滑装置45,润滑装置被配置为在高压下将润滑剂从箱43输送到润滑通道28的至少一个出口孔32。润滑系统41使得能够在10巴至300巴的压力下输送润滑剂。

110.润滑装置45可以包括润滑分配器44,该润滑分配器被配置为在高压下向对应于切削区域22的一个空腔或每个空腔26的润滑通道或每个润滑通道28供应润滑剂,该切削区域具有与工件1接触的切削刃24。特别地,润滑分配器44仅向对应于切削区域22的空腔26的润滑通道28供应润滑剂,切削区域的切削刃24与工件1接触,或者即将与工件1发生接触。换言之,润滑分配器44仅向润滑通道28供应润滑剂,该润滑通道的空腔26对应于接合或将要接合在工件1中的切削刃24。例如,在图5中,三个切削刃24a、24b、24c与工件1接触,以形成切屑5,然后通过润滑通道28’润滑相应的空腔26a、26b、26c。虚线34示出了切削区域的润滑。图5中的润滑通道28没有被供给润滑剂。因此,一旦与空腔26相对应的切削刃24不再位于工件1中,向润滑通道28’的供给就停止。

111.因此,在拉削过程中,润滑分配器44使得能够选择性地供给润滑通道28、28’,以在拉削工具20的切削区域的水平处从箱43输送润滑剂。

112.润滑分配器44可以包括一个或多个密封件46,以使得能够确保对润滑分配器44与拉削工具20的界面进行密封。在图6和图7中,从箱43向在图6中用虚线示出的润滑通道28供应润滑剂,图7中的箭头l表示通过润滑分配器44供应润滑剂。

113.一种通过前述拉削机器40加工工件1的方法包括使拉削工具20和工件1中的一个相对于框架平移的步骤,拉削工具20和工件1中的另一个相对于框架固定,使得至少一个切削刃24a、24b、24c与工件1发生接触。

114.该方法还包括通过润滑系统41润滑对应于如下切削区域的空腔或每个空腔26的步骤:在该切削区域中,切削刃24a、24b、24c与工件1进入接触。

115.该方法还包括一旦切削刃24a、24b、24c停止与工件1接触,就停止润滑对应于切削区域的空腔或每个空腔的步骤。

116.特别地,可以通过液体润滑剂(例如,全油或乳液)来进行润滑。

117.润滑分配器44的尺寸基于待拉削的工件1的尺寸,从而只对其切削刃24与工件1接触的切削区域22进行润滑。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。