1.本发明涉及换热设备技术领域,尤其涉及钢与铝的钎焊方法和用该方法获得的碳钢管与铝片的组件。

背景技术:

2.在翅片管型换热器的生产过程中,经常采用焊接工艺对翅片和管件进行焊接组合。通常焊接是在同种金属之间进行,当翅片与管件由不同种类的金属制成时,可能要对管件进行酸洗、脱油等处理并在其表面镀上一层与翅片材质相同的金属镀层,之后才能进行焊接处理。这种施加金属镀层的工艺包括传统的热浸锌/铝工艺等。热浸锌/铝工艺是将管件在除锈后浸入在600℃左右温度下融化的锌/铝液中,使构件表面附着一定厚度的锌镀层/铝镀层,从而起到防腐蚀的作用。热浸锌/铝工艺因生产工业化程度较好而被广泛应用于换热器的生产过程中。然而,利用热浸锌/铝工艺形成的金属镀层容易出现凹凸不平的情况,在翅片管表面也容易残留镀液,影响换热效果并难于清理。在一些使用环境较为严酷的环境中,这种换热器的使用寿命和耐腐蚀程度都很难满足使用要求。此外,热浸锌/铝工艺自身也存在严重的环境污染问题,不符合当前社会对环保越来越高的要求。

3.因此,行业内存在对换热设备的生产过程进行改进以在提高产品质量的同时简化工艺、降低对环境影响等需求。

技术实现要素:

4.本发明旨在提供一种至少能解决上述部分技术问题的钢与铝的钎焊方法。

5.本发明还旨在提供一种用上述改进的钎焊方法获得的碳钢管与铝片的组件。

6.根据本发明的一个方面,提供了一种钢与铝的钎焊方法,包括:使钢件和铝件相互定位;在所述钢件和/或铝件的待焊区域和所述区域以外钢件的至少一部分表面施加铝基钎料;和将施加了铝基钎料的所述钢件和铝件在保护条件下进行钎焊,钎焊温度为600℃~660℃,在钎焊的同时在所述钢件的表面形成铝覆层。

7.根据本发明的钎焊方法,在钢件表面形成铝覆层的过程和钢件与铝件的钎焊过程同时完成,无需对钢件额外执行镀金属的工艺,省去了镀金属工艺中例如酸洗、脱油、清洁等步骤,对钢与铝的接合工艺进行了简化,也不会环境造成破坏。此外,所形成的铝覆层光洁且具有良好的光泽度,铝覆层与铝件的衔接自然平滑,所形成的钎焊组件从外观上具有良好的统一性。以本发明的钎焊方法制成的换热器具有良好的换热效率,相较于传统的镀金属以及焊接的换热器可以提高15%的换热效率。

8.在一些实施例中,所述钢件为横截面成椭圆形的钢管,在所述钢件和/或铝件的待焊区域和所述区域以外钢件的至少一部分表面施加铝基钎料包括:向水平设置的钢管顶部施加所述铝基钎料,其中所述钢管的长轴竖向布置而短轴水平布置。由于钢管水平设置,且椭圆形横截面的长轴竖向布置,施加在钢管上的铝基钎料在融化后可以在重力作用下沿钢管表面自然蔓延并均匀包围钢管。

9.在一些实施例中,所述保护条件包括以下之一:惰性气体构成的保护气氛;惰性气体与氢气组成的保护气氛;惰性气体与氢气和一氧化碳组成的保护气氛;真空条件。

10.在一些实施例中,所述惰性气体与氢气组成的保护气氛按体积百分比包括95%~98%的惰性气体以及2%~5%的氢气。

11.在一些实施例中,所述惰性气体为99.99999%的高纯惰性气体,例如99.99999%的高纯氮气或99.99999%的高纯氩气。

12.在一些实施例中,还包括:在钎焊之前对涂覆有铝基钎料的所述待焊的组件进行烘干,烘干温度为200℃~300℃。

13.在一些实施例中,所述铝基钎料按重量百分比包括50%~60%的硅铝混合物、7%~13%的氟铝酸钾、31.5%~34.5%的丙二醇,以及1.5%~2.5%的活性剂。

14.在一些实施例中,所述硅铝混合物按重量百分比包括80%~90%的铝以及10%~20%的硅。

15.在一些实施例中,所述活性剂按重量百分比包括70%~80%的丙三醇、17%~23%的硅,以及3%~7%的氧化铈。

16.根据本发明的另一个方面,提供了一种碳钢管与铝片的组件,所述组件是采用前述的钎焊方法获得的组件,其中所述钢件为碳钢管,所述铝件为铝片。

17.在一些实施例中,所述组件包括多个铝片,其中每个铝片具有与所述碳钢管的外周相适配的通孔,所述多个铝片定位在所述碳钢管上,其中至少一个铝片具有定位脚和供其他铝片的定位脚插入的定位孔,所述定位孔和所述定位脚的形状被构造成相配合以允许所述定位脚的一部分插入所述定位孔。

18.在一些实施例中,所述至少一个铝片的所述定位孔为梯形定位孔,且所述定位脚为梯形定位脚,所述梯形定位脚的短边沿远离所述定位孔的方向伸出,所述梯形定位脚的长边与所述定位孔的边缘接合;其中,所述梯形定位脚和所述梯形定位孔的形状彼此配合使得当所述梯形定位脚插入其他铝片的所述梯形定位孔中时,所述梯形定位脚的短边和长边分别位于所述梯形定位孔的相对两侧。

19.在一些实施例中,所述定位孔通过在所述至少一个铝片上裁切而形成,所述定位脚通过将所述定位孔中被裁切的部分折弯而一体成型在所述铝片上。

20.在一些实施例中,所述组件被构造成换热器。

附图说明

21.以下,结合附图来详细说明本发明的实施例,其中:

22.图1是根据本发明实施例的钢件与铝件的组件的主视图;

23.图2是图1的钢件与铝件的组件的俯视图;

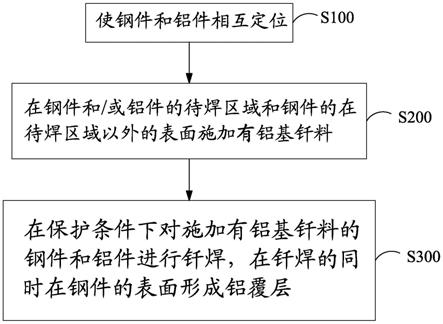

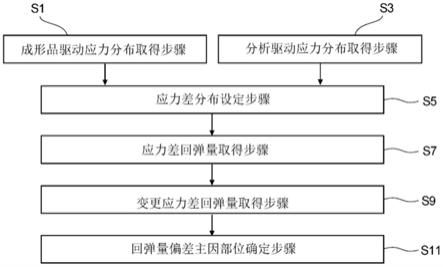

24.图3和图4是根据本发明实施例的钢与铝的钎焊方法的工艺流程图;

25.图5是用于实施根据本发明实施例的钎焊方法的工艺设备布局示意图;

26.图6是根据本发明实施例的管件与铝件的组件中的定位结构的示意图;

27.图7是图6的组件的a-a向剖视图,其中省去了钢件。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚明白,下面结合具体实施方式和附图对本发明做进一步详细说明。在此,本发明的示意性实施方式及其说明用于解释本发明,但并不作为对本发明的限定。

29.图1和图2示意性地示出了根据本发明实施例的钢件与铝件的组件的整体结构示意图。图1是钢件与铝件的组件的主视图,图2是钢件与铝件的组件的俯视图。钢件例如可以是钢管,如无缝钢管,材料例如可以选用碳钢。铝件例如可以是铝片。在所示出的实施例中,钢件与铝件的组件1可以由多个具有通孔的铝件5定位地套在钢件3上并经钎焊而成,在钢件3表面上还形成有由铝基钎料所形成的铝覆层。铝覆层可以包覆钢件3的整个表面或部分表面。在一些实施例中,根据本发明的组件1是换热器,或者构造成换热器。

30.图3至图5示意性示出了根据本发明实施例的钢件与铝件的钎焊方法的工艺流程图和工艺设备布局图。图3是钢件与铝件的钎焊方法的工艺流程图的一个示例,图4是钢件与铝件的钎焊方法的工艺流程图的另一个示例,图5是钢件与铝件的钎焊方法的工艺设备布局图的示例。

31.如图3所示,钢件与铝件的钎焊方法可以包括以下步骤:

32.s100,使钢件和铝件相互定位。

33.相互定位可以通过在铝件与钢件之间设置定位结构来实现,或者通过在铝件之间设置定位结构来实现,以防止钎焊前或钎焊过程中铝件相对于钢件产生移动,影响成品质量。定位结构例如可以是钢件与铝件的接合处的凹凸配合关系,比如钢件具有定位槽,铝件的全部或部分卡接在定位槽中;或者,铝件上设有能够与其他相邻铝件或零件形成以固定间隔隔开的构型的定位结构,比如铝件上形成有突出部,用以抵靠或接触相邻的铝件或零件,突出部可以限定它们之间的间隔,防止产生相对位移,从而实现铝件相对于钢件的定位。或者,相互定位也可以通过将铝件以过盈配合的方式套在或附在钢件上来实现。上述的相互定位方式可以相互结合使用,均落入本发明保护的范围。

34.在组件1是换热器的实施例中,钢件为横截面成椭圆形的无缝钢管,铝件为带有通孔的铝片。无缝钢管穿过通孔使得铝片套在无缝钢管上。多个铝片套在无缝钢管上并且它们的顶部表面共同构成了顶部承载表面。各铝片设有凸起的定位结构以保持相邻两个铝片之间的间隔,防止铝片相对于无缝钢管移动。铝片的通孔周缘形成套在无缝钢管上的折弯部,折弯部作为铝片的待焊区域,还可以作为铝片与无缝钢管之间的定位结构。可选地,折弯部的长度小于铝片的凸起定位结构的长度。

35.s200,在钢件和/或铝件的待焊区域和钢件的在待焊区域以外的表面施加有铝基钎料。铝基钎料的形式例如可以为膏状或焊膏。

36.还是在组件1是换热器的实施例中,步骤s200可具体包括:在无缝钢管水平设置且椭圆形横截面的长轴竖向布置而短轴水平布置的情况下,将铝基钎料施加在无缝钢管上。施加方式可以是将膏状、凝固状态或半流体状态的铝基钎料直接置于铝件的顶部承载表面上;或者,可以将膏状、凝固状态或半流体状态的铝基钎料置于悬置于钢件和铝件的上方的支架上,或置于悬置于钢件和铝件的上方的送料带上并使送料带在钢件和铝件的上方行进。铝基钎料可以在融化后在铝片之间的空隙中流下并沿无缝钢管的表面流动。无缝钢管的椭圆横截面的长轴竖向布置有利于铝基钎料在无缝钢管表面均匀铺开并最终在无缝钢

管的表面形成光洁且光泽度较好的铝覆层。该铝覆层还可以与铝片的折弯部平滑衔接且基本保持同一高度,且铝片表面干净整洁无铝基钎料的残留。在一些实施例中,多个铝片之间的间隙可以很小,使得多个铝片以密集的形式沿无缝钢管的轴向排布。

37.根据本发明的实施例,铝基钎料可以包括按重量百分比计的50%~60%的硅铝混合物、7%~13%的氟铝酸钾、31.5%~34.5%的丙二醇,以及1.5%~2.5%的活性剂。硅铝混合物的含量例如可以是按重量百分比计的50%、52%、55%、57%、60%。铝硅混合物中,铝的含量可以是按重量百分比计的80%~90%,例如80%、85%、88%、90%;硅的含量可以是按重量百分比计的10%~20%,例如10%、12%、15%、18%、20%。氟铝酸钾的含量例如可以是按重量百分比计的7%、9%、10%、11%、13%。丙二醇的含量例如可以是按重量百分比计的31.5%、32%、33%、34.5%。活性剂的含量例如可以是按重量百分比计的1.5%、2%、2.5%。活性剂可以包括按重量百分比计的70%~80%的丙三醇、17%~23%的纯硅,以及3%~7%的氧化铈。丙三醇的含量例如可以是按重量百分比计的70%、75%、80%。纯硅的含量例如可以是按重量百分比计的17%、19%、20%、22%、23%。氧化铈的含量例如可以是按重量百分比计的3%、4%、5%、6%、7%。

38.s300,在保护条件下对施加有铝基钎料的钢件和铝件进行钎焊,在钎焊的同时在钢件的表面形成铝覆层。该铝覆层平滑且具有较好的光泽度,厚度均匀。保护条件可以确保钎焊过程稳定进行,以保障钎质量。保护条件可以是在保护气氛的包围下进行钎焊或在真空条件下进行钎焊。采用保护条件可以在钎焊过程中省去纤剂,有利于保证钎焊成品强度稳定且形成的铝覆层更加均匀、稳固、具有较强的抗腐蚀性。

39.在一些实施例中,保护气氛由惰性气体和氢气的混合气体形成,惰性气体例如可以是氮气或氩气。氢气作为还原性气体有助于将钢件和铝件表面的金属氧化物去除,而惰性气体本身不会使钢件和铝件的表面氧化,或者说可以防止钢件和铝件的表面被氧化。惰性气体和氢气组成的混合性保护气氛有助于保证钎焊成品的接合强度,并有助于铝基钎料在钢件的待焊区域均匀铺开形成具有一定厚度并与钢件良好结合的铝覆层。同时,令人惊喜的是,氢气能够确保铝基钎料在钢件的表面形成光滑且光泽度较好的铝覆层,在组件是换热器的情况下,有助于提高换热效率。

40.在惰性气体和氢气组成的混合性保护气氛中进行钎焊时,金属表面的氧化物的去除机理,即氢气还原金属氧化物的反应方程如下:

41.m

n

o

m

m

·

h2=n

·

m m

·

h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

42.该反应的平衡常数:为:

[0043][0044]

其中,是水蒸气分压,是氢气分压,而固体金属和金属氧化物的分压是常数,不随温度而改变。反应式(1)的进行方向将视水蒸气与氢气的分压之比来确定。在水蒸气分压低的情况下,反应式(1)将向右进行。

[0045]

惰性气体和氢气组成的混合性保护气氛中,惰性气体的体积百分比可以是95%~98%的范围,例如95%、96%、97%、98%;氢气的体积百分比可以是2%~5%的范围,例如2%、3%、4%、5%。惰性气体可以选用高纯氮气,例如99.99999%的高纯氮气或99.99999%

的氩气。

[0046]

在一些实施例中,保护气氛由惰性气体、氢气和一氧化碳的混合气体形成,惰性气体例如可以是氮气或氩气。在这种保护气氛中,除了氢气以外,一氧化碳也起着还原作用。此时的还原反应平衡常数为:

[0047][0048]

其中,是二氧化碳分压,p

co

是一氧化碳分压。水蒸气和二氧化碳的含量应尽可能低,以保证还原反应正常进行。

[0049]

惰性气体和氢气、一氧化碳组成的混合性保护气氛中,惰性气体在保护气氛中的体积百分比可以是95%~98%的范围,例如95%、96%、97%、98%;氢气和一氧化碳总计在保护气氛中的体积百分比可以是2%~5%的范围,例如2%、3%、4%、5%。惰性气体可以选用高纯氮气,例如99.99999%的高纯氮气或99.99999%的氩气。

[0050]

在一些实施例中,保护气氛由惰性气体形成,惰性气体例如可以是氮气或氩气。如上所述,惰性气体本身不会使钢件和铝件的表面氧化,并可以防止钢件和铝件的表面被氧化,可以确保钎焊成品的接合强度和稳定性。

[0051]

在一些实施例中,保护条件是指钎焊在真空条件下进行,例如在真空炉内进行。本文的真空是指在一定容积内的气体压力低于常压,这表明在本文所涉及的真空环境中允许存在一定量的气体分子,例如在10-4

pa压力下,真空环境中残余气体浓度为3

×

10

10

分子/cm3。残余气体包括水蒸气、氢气、氮气、氧气以及易挥发组分的蒸汽等。真空钎焊由于压强低,金属元素和氧化物易挥发,也有助于去除钢件和铝件表面的金属氧化物。

[0052]

根据本发明的实施例,对钢件和铝件的钎焊是在高温钎焊条件下进行,高温钎焊的温度在600℃~660℃的范围,例如610℃~650℃,或例如630℃~650℃等,或例如640℃等。

[0053]

高温钎焊的载能可以是束流加热或电流加热。在一些实施例中,束流加热可以是电子束钎焊或激光钎焊。电子束钎焊可以在低压或高压真空电子束焊机内进行。在一些实施例中,电流加热可以是电炉加热钎焊,或者是高频或中频感应加热钎焊。电流加热可适用上述的惰性气体与氢气组成的混合性保护气氛、惰性气体与氢气和一氧化碳组成的混合性保护气氛、惰性气体构成的保护气氛或真空条件。

[0054]

在一些实施例中,如图4所示,钎焊方法还包括在s200步骤与s300步骤之间执行步骤s200’,即对施加有铝基钎料的钢件和铝件进行烘干,烘干温度在200℃~300℃范围,例如200℃、230℃、250℃、260℃、280℃等。烘干也可以视作是在钎焊之前的预热步骤。烘干也可以在保护条件下进行。

[0055]

根据本发明的钎焊方法,形成铝覆层的过程和钎焊的过程同时完成,无需对钢件额外执行镀金属的工艺,也省去了镀金属工艺中例如酸洗、脱油、清洁等步骤,对钢与铝的接合工艺进行了简化,不会环境造成破坏。此外,所形成的铝覆层表面光洁且厚度均匀。

[0056]

在一些实施例中,在步骤s300结束后,对钎焊组件进行冷却。由此,可以得到钎焊接合且表面包覆有铝覆层的成品钎焊组件。冷却过程可以在保护条件下进行。

[0057]

钎焊组件还可以进行后续加工以形成产品。

[0058]

结合参考图5,示意性地示出了了以上述的钎焊方法生产换热器的工艺设备布局。首先将无缝钢管和铝片组成的半成品1’置于钎焊炉的上料台7,此时无缝钢管和铝片已经完成相互定位,并在铝片的顶部承载面施加铝基钎料。上料台7利用传送带将半成品1’输送至烘干段71。烘干温度例如可以是280℃。在半成品1’表面的铝基钎料干燥后,由传送带将半成品1’输送至钎焊段72,在例如610℃~650℃的温度范围内进行高温钎焊。在钎焊段72中,钎焊炉内形成保护条件73,例如弥散式冲入由惰性气体与氢气形成的保护气氛,以保证钎焊稳定以及使铝基钎料在半成品1’表面均匀铺开并最终形成光洁的铝覆层。烘干可以作为钎焊之前的预热手段。烘干段可以独立于钎焊段存在,也可以集成在钎焊段中。烘干段与钎焊段之间除了温度的差异之外可以没有明显的物理界限加以区分。待钎焊段中半成品1’上的铝基钎料融化并包覆无缝钢管的未被铝片包围的表面形成铝覆层,并且铝基钎料将无缝钢管与铝片钎焊接合后,将形成的组件1经传送带输送至冷却段74。在冷却段74内仍然由保护条件对组件1进行保护,以确保钎焊成品的强度和铝覆层的均匀、牢固。待组件1完全冷却后,经传送带输送至下料台75,至此得到表面包覆有铝覆层的钎焊组件1成品。组件1可以进行后续加工,例如精切,以供形成换热器。以上述钎焊方法所生产的换热器,所形成的铝覆层可有助于提高换热器的换热效率。相较于传统镀金属工艺和焊接工艺所形成的换热器,本发明提供的钎焊方法所生产的换热器表面光洁平整,铝覆层可均匀覆盖无缝钢管的表面并且与铝片自然平滑地衔接,从外观上高度统一,这种换热器的换热效率比传统换热器可提高15%以上。

[0059]

图6和图7示例性示出了根据本发明的钢件与铝件的组件1中定位结构的示例。在所示出的实施例中,钢件3为具有横截面成椭圆形的通孔31的钢管,例如无缝钢管,铝件5为铝片。或者,在其他未示出的实施例中,钢件和其通孔的横截面可以是圆形或多边形。多个铝件5套在钢件3上并且在钢件3的轴向上间隔排列,且可选以均匀间隔排列。在所示出的实施例中,各铝件5基本上垂直于钢件3的轴向,且所述多个铝件5彼此相互平行。在其他未示出的实施例中,铝件5可以相对于钢件3的轴向倾斜设置。铝件5的大概中心位置形成有通孔55,以允许钢件3穿过。通孔55的大小可以与钢件3的外周大小适配或略小于钢件3的外周大小,以使得铝件5能够相对紧凑的套在钢件3上。

[0060]

在所示出的实施例中,铝件5包括大致呈板状的本体51,以及形成在本体51上的通孔55、定位孔56和定位脚57。适应于钢件3外周的椭圆构型,本体51具有相对设置的两个长边511和连接在两个长边511之间且相对设置的两个短边512。优选地,在相邻的长边511与短边512之间连接有内凹的弧形段513。本体51还具有相对设置的两个表面514、515,通孔55和定位孔56各自从一个表面514延伸到另一个表面515以贯通本体51。每个铝件5的本体51可形成有一个或多个定位孔56,具体数量根据需要而设定。定位孔51可以通过对本体的预定区域进行处理而形成,处理方式包括裁切、冲压、蚀刻或其他合适手段。定位脚57优选一体成型在本体51上,例如将定位孔51内被处理的部分折弯。或者,在其他实施例中,定位脚57也可以是接合在本体51上的部件,例如粘接、焊接或以其他方式接合在本体51上。

[0061]

如图所示,定位孔56例如为梯形定位孔,包括相对设置的长边561、短边562和连接在长边561与短边562之间的两个斜边563、564。定位孔56借助工具在本体51上裁切而形成。定位脚57通过折弯定位孔56中被裁切的部分而一体成型在本体51上。如图所示,定位脚57形成在定位孔56的边缘,且呈与定位孔56对应的梯形。定位脚57包括相对布置的长边、短边

和连接在长边与短边之间的两个斜边,其中长边所在端作为定位脚57的根部(未示出)在定位孔56的边缘处接合在本体51上,而短边所在端作为定位脚57的伸出部沿远离所述定位孔56的方向延伸,该伸出部用于插入其他(例如相邻的)铝件5的定位孔56中。梯形定位孔56和梯形定位脚57的形状设计成相配合以允许梯形定位脚57的一部分插入梯形定位孔56中,而不允许梯形定位脚57的另一部分也插入梯形定位孔56中。定位孔和定位脚的这种构型有助于帮助多个铝片5之间以一定间距隔开,而不会贴在一起影响换热。

[0062]

在所示出的实施例中,每个铝件5的定位脚57插入相邻铝件的定位孔中。梯形定位脚57存在一定厚度,从而在插入相邻铝片的梯形定位孔中时,会在偏离梯形定位孔的长边的一定位置处插入,这样梯形定位脚的宽度与梯形定位孔的插入位置的宽度存在一定差异,使得梯形定位脚不能完全插入梯形定位孔中,且梯形定位脚的短边与长边分别位于梯形定位孔的相对两侧,避免两个铝片贴在一起。这样,一旦其中任一铝件5受到挤压导致两个铝件5彼此靠拢或有彼此靠拢的运动趋势时,由于定位孔与定位脚的定位配合,使得两个铝件5始终间隔开而间距无法缩小至零。此外,导致多个铝片之间间隔开的方式还可以是调整定位孔或定位脚的大小,例如相邻两个铝片中,一个铝片的定位孔小于另一个铝片的定位脚。或者,定位脚的位置与定位孔的位置错开,使得定位脚不能完全插入定位孔中。

[0063]

在一些实施例中,定位脚57垂直于定位孔56,或者说垂直于本体51。

[0064]

虽然图中仅示出了梯形定位孔和梯形定位脚,但本领域技术人员将理解,其它构型的定位孔和定位脚也适用于本发明,只要铝件上的定位孔和定位脚能够相配合以允许定位脚的一部分插入定位孔,而不允许定位脚的其余部分也插入定位孔即可。例如,在一个未示出的实施例中,定位脚为两侧相对较窄而中部相对较宽的腰鼓形,定位孔的宽度等于或大于定位脚的两侧的宽度,但小于定位脚的中部的宽度,同样可以实现仅允许定位脚的一部分通过的目的。在另一个实施例中,定位脚还可以为圆形或近似圆形。

[0065]

在一些实施例中,沿着铝件5的通孔55的周边形成突出的折弯段58,折弯段58包围钢件3。折弯段58的伸出方向可以与定位脚57的伸出方向相同。折弯段58可以作为铝件5的焊接区域与钢件3钎焊接合。可选地,折弯段58的长度小于定位脚57的长度,铝覆层形成在钢件3的未被铝片5覆盖的表面上。如上面描述钎焊方法时所述,铝覆层的厚度可以与折弯段58的厚度一致,使得铝覆层的外周面与折弯段58的外周面平齐,实现两者的自然平滑衔接。

[0066]

在本文中,针对本发明的多个实施例进行了描述,但为简明起见,各实施例的描述并不是详尽的,各个实施例之间相同相似的特征或部分可能会被省略。在本文中,“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”意指适用于根据本发明的至少一个实施例或示例中,而非所有实施例。且上述术语并不必然意味着指代相同的实施例或示例。而且,各实施例的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0067]

在本文中,术语“包括”、“包含”或者其变体意在涵盖式,而非穷尽式,从而包括一系列要素的过程、方法、产品或者设备可包括这些要素,而不排除还可包括没有明确列出的其他要素。为了公开的目的且除非有它特别说明,“一”意味着“一个或多个”。就在本说明书和权利要求书中所使用的术语“包括”或“包括的”来说,它将是非遍举的,这一定程度上类

似于“包含”,因为那些术语在用作过渡连接词时是解释性的。

[0068]

已参考上述实施例具体示出并描述了本发明的示例性系统及方法,其仅为实施本系统及方法的最佳模式的示例。本领域的技术人员可以理解的是可以在实施本系统及/或方法时对这里描述的系统及方法的实施例做各种改变而不脱离界定在所附权利要求中的本发明的精神及范围。所附权利要求意在界定本系统及方法的范围,故落入这些权利要求中及与其等同的系统及方法可被涵盖。对本系统及方法的以上描述应被理解为包括这里描述的全部的新的及非显而易见的元素的结合,而本技术或后续申请中可存在涉及任何新的及非显而易见的元素的结合的权利要求。此外,上述实施例是示例性的,对于在本技术或后续申请中可以要求保护的全部可能组合中,没有一个单一特征或元素是必不可少的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。