银膜蚀刻液组合物、用它的蚀刻方法及金属图案形成方法

1.本技术是申请日为2018年09月12日、申请号为201811060633.6、发明名称为“银膜蚀刻液组合物、用它的蚀刻方法及金属图案形成方法”的中国专利申请的分案申请。

技术领域

2.本发明涉及一种银薄膜蚀刻液组合物、利用它的蚀刻方法及金属图案形成方法,该银薄膜蚀刻液组合物包含有机酸、无机酸、蚀刻引发剂及水,且蚀刻终止指数为0.05至0.35。

背景技术:

3.随着步入真正的信息化时代,用于处理及显示大量信息的显示器领域急速发展,与此相应地开发了多种平板显示器并受到关注。

4.作为这种平板显示装置的例,可列举液晶显示器装置(liquid crystal display device:lcd)、等离子体显示装置(plasma display panel device:pdp)、场致发射显示装置(field emission display device:fed)、电致发光显示装置(electroluminescence display device:eld)、有机发光显示装置(organic light emitting diodes:oled)等,这种平板显示装置不仅在电视机或录像机等家电领域而且在如笔记本等的计算机及移动电话等中以多种用途被使用。这些平板显示装置因薄型化、轻量化及低耗电等优异的性能而迅速替代了以往使用的阴极射线管(cathode ray tube:nit)。

5.特别是,由于oled(有机发光二极管)元件自身发出光且在低电压下也能够被驱动,因此近年来在便携设备等小型显示器市场中迅速应用oled。此外,oled处于越过小型显示器而实现大型tv的商用化的状态。

6.另外,如氧化铟锡(indium tin oxide,ito)、氧化铟锌(indium zinc oxide,izo)等的导电性金属对光的透射率比较优异,并且具有导电性,因此作为平板显示装置中使用的滤色器的电极而被广泛使用。但是,这些金属还具有高电阻,在通过改善响应速度来实现平板显示装置的大型化及高分辨率时成为障碍。

7.此外,在反射板的情况下,以往主要将铝(al)反射板用于产品,但为了通过提高亮度来实现低耗电,处于摸索朝向反射率更高的金属变更材料的状态。为此,欲通过将与平板显示装置中应用的金属相比具有较低的比电阻和较高的亮度的银(ag:比电阻为约1.59μωcm)膜、银合金或包含该银合金的多层膜应用到滤色器的电极、lcd或oled布线及反射板中,实现平板显示装置的大型化和高分辨率及低耗电等,与此相应地要求开发用于应用该材料的蚀刻液。

8.但是,对于玻璃等的绝缘基板或者由本征非晶硅或掺杂的非晶硅等构成的半导体基板等的下部基板,银(ag)的粘着性(adhesion)非常差,从而不易进行沉积,容易诱发布线的浮起(lifting)或剥离(peeling)。此外,即使在银(ag)导电层被沉积在基板上的情况下,为了进行该银导电层的图案化,也需要使用蚀刻液。在作为这种蚀刻液而使用现有的蚀刻液的情况下,由于银(ag)被过度蚀刻或银(ag)被不均匀地蚀刻而发生布线的浮起或剥离现

象,布线的侧面轮廓较差。

9.此外,在进行用于实现高分辨率的低歪斜(low skew)实现工序时存在困难。

10.特别是,银(ag)为容易被还原的金属,因银的蚀刻速度快而在不产生残渣的情况下被蚀刻,但此时因银的蚀刻速度快而不会发生上下部之间的蚀刻速度差,难以形成蚀刻后的锥角(taper angle)且难以确保各图案的直进性,从而在将银应用到布线时具有较多的局限。

11.在金属膜垂直立起而没有锥角(taper angle)的情况下,后续工序中形成绝缘膜或后续布线时,有可能会在银(ag)与绝缘膜或布线之间发生空隙,并且这种空隙成为发生电短路等不良情况的原因。

12.由此,活跃进行用于提高蚀刻特性的研究,作为该代表性的例,在韩国授权专利第10

‑

579421号中提出了包含硝酸、磷酸、醋酸、辅助氧化物溶解剂、含氟型碳类表面活性剂及水的银蚀刻液组合物,但是在该技术领域中仍然无法完全解决ag过蚀刻问题和再吸附问题。由此,要求开发能够提高对银的蚀刻特性的蚀刻液组合物,并且顺应要求进行活跃的研究,但尚未提出具有与现有技术相比显著提高的蚀刻特性的蚀刻液组合物。

13.现有技术文献

14.专利文献

15.专利文献1:韩国授权专利第10

‑

0579421号

技术实现要素:

16.技术问题

17.本发明的目的是提供一种用于蚀刻由银或银合金组成的单层膜或由所述单层膜和氧化铟膜构成的多层膜的银薄膜蚀刻液组合物,其在不存在残渣(例如,银残渣和/或氧化铟膜残渣)发生问题及银再吸附问题的情况下具有适当的蚀刻速度,因此缩减侧面蚀刻。

18.此外,本发明提供一种利用所述银薄膜蚀刻液组合物的蚀刻方法。

19.此外,本发明提供一种利用所述银薄膜蚀刻液组合物的金属图案形成方法。

20.用于解决问题的手段

21.为了实现上述目的,本发明涉及一种银薄膜蚀刻液组合物及利用它的蚀刻方法,更详细而言,提供一种如下的银薄膜蚀刻液组合物,该银薄膜蚀刻液组合物相对于组合物的总重量,包含40至65重量%的有机酸、5至10重量%的无机酸、1至15重量%的蚀刻引发剂及使组合物的总重量成为100重量%的余量的水。

22.此外,本发明提供一种蚀刻方法,包括以下步骤:在基板上形成由银或银合金组成的单层膜或由所述单层膜和氧化铟膜构成的多层膜;在由银或银合金组成的所述单层膜或由所述单层膜和氧化铟膜构成的多层膜上选择性地残留光反应物质;以及利用所述银薄膜蚀刻液组合物来对由银或银合金组成的所述单层膜或由所述单层膜和氧化铟膜构成的多层膜进行蚀刻。

23.此外,本发明提供一种形成金属图案的方法,包括以下步骤:形成由银或银合金组成的单层膜或由所述单层膜和氧化铟膜构成的多层膜;在由银或银合金组成的所述单层膜或由所述单层膜和氧化铟膜构成的多层膜上选择性地残留光反应物质;以及利用所述银薄膜蚀刻液组合物来对由银或银合金组成的所述单层膜或由所述单层膜和氧化铟膜构成的

多层膜进行蚀刻。

24.发明效果

25.本发明的银薄膜蚀刻液组合物在不存在残渣(例如,银残渣和/或氧化铟膜残渣)发生问题及银再吸附问题的情况下具有适当的蚀刻速度,因此具有缩减侧面蚀刻的效果,与此相应地作为用于蚀刻由银或银合金组成的单层膜或由所述单层膜和氧化铟膜构成的多层膜的银薄膜蚀刻液组合物而具有优异的效果。

具体实施方式

26.下面,对本发明进行更详细说明。

27.本发明涉及一种银薄膜蚀刻液组合物,该银薄膜蚀刻液组合物相对于组合物的总重量,包含40至65重量%的有机酸、5至10重量%的无机酸、1至15重量%的蚀刻引发剂及使组合物的总重量成为100重量%的余量的水。

28.本发明在不存在残渣(例如,银残渣和/或氧化铟膜残渣)发生问题及银再吸附问题的情况下具有适当的蚀刻速度,因此缩减侧面蚀刻(side etch),作为用于蚀刻由银或银合金组成的单层膜或由所述单层膜和氧化铟膜构成的多层膜的银薄膜蚀刻液组合物呈现出优异的效果,从而完成了本发明。

29.具体而言,本发明的蚀刻液组合物的特征在于以如下方式算出的蚀刻终止指数为0.05至0.35,

30.蚀刻终止指数=(无机酸 引发剂)/(有机酸 水)。

31.蚀刻终止指数为用于加快蚀刻率(etch rate)的无机酸和引发剂的含量相对于用于螯合金属的有机酸的比率的指数,经过实验确认在蚀刻终止指数为0.05至0.35的情况下,对由银或银合金组成的单层膜或由所述单层膜和氧化铟膜构成的多层膜进行蚀刻时,具有适当的蚀刻速度而不会存在残渣(例如,银残渣和/或氧化铟膜残渣)发生问题及银再吸附问题,因此具有缩减侧面蚀刻的效果。

32.本发明的银薄膜蚀刻液组合物的特征在于能够对由银(ag)或银合金组成的单层膜或由所述单层膜和氧化铟膜构成的多层膜进行蚀刻,所述银薄膜蚀刻液组合物能够同时蚀刻所述多层膜。

33.所述银合金以银为主成分,可具有包含nd、cu、pd、nb、ni、mo、ni、cr、mg、w及ti等的其他金属的合金形态和银的氮化物、硅化物、碳化物及氧化物形态等的多种形态,但并不限于此。

34.此外,所述氧化铟为选自由氧化铟锡(ito)、氧化铟锌(izo)、氧化铟锡锌(itzo)及氧化铟镓锌(igzo)组成的组中的一种以上。

35.此外,所述多层膜可以是由氧化铟膜/银、氧化铟膜/银合金、氧化铟膜/银/氧化铟膜、或氧化铟膜/银合金/氧化铟膜形成的多层膜,在使用本发明的银薄膜蚀刻液组合物的情况下,具有适当的蚀刻速度而不会存在残渣(例如,银残渣和氧化铟膜残渣)发生问题及银再吸附问题,因此不会引起侧面蚀刻,能够有效地应用到湿式蚀刻中。

36.包含在本发明的银薄膜蚀刻液组合物中的有机酸是作为主氧化剂使用的成分,执行通过在透明传导膜/ag/透明传导膜中使银(ag)和透明传导膜氧化而进行湿式蚀刻的作用。

37.相对于银薄膜蚀刻液组合物的总重量,包含40至65重量%的所述有机酸,优选包含43至63重量%的所述有机酸。

38.在相对于所述组合物的总重量,有机酸的含量小于40重量%的情况下,有可能会引起因银蚀刻速度的降低和银残渣的发生导致的不良情况,在相对于所述组合物的总重量,有机酸的含量大于65重量%的情况下,有可能会产生因透明传导膜的蚀刻速度和银蚀刻速过快而发生过蚀刻现象而在后续工序中引起问题的不利点。

39.包含在本发明的银薄膜蚀刻液中的有机酸可以是选自由乙酸、丁酸、柠檬酸(citric acid)、甲酸、葡萄糖酸、乙醇酸、丙二酸、草酸、戊酸、甲磺酸、苯磺酸、磺基琥珀酸、磺基邻苯二甲酸、水杨酸、磺基水杨酸、苯酸、乳酸、甘油酸、琥珀酸、苹果酸、酒石酸、异柠檬酸、丙烯酸、亚氨基二乙酸及乙二胺四乙酸组成的组中的一种以上,更优选可包含乙酸及柠檬酸。

40.包含在本发明的银薄膜蚀刻液组合物中的无机酸是作为蚀刻改善剂使用的成分,执行通过在透明传导膜/ag/透明传导膜中使银(ag)和透明传导膜氧化而进行湿式蚀刻的作用。

41.相对于银薄膜蚀刻液组合物的总重量,包含5至10重量%的所述无机酸,优选包含6至9重量%的所述无机酸。

42.在相对于所述组合物的总重量,无机酸的含量小于5重量%的情况下,银(ag)和透明传导膜的蚀刻速度降低,由此基板内的蚀刻均匀性变差而发生斑纹,在相对于所述组合物的总重量,无机酸的含量大于10重量%的情况下,具有因上下部透明传导膜和ag膜的蚀刻速度加快而产生过蚀刻而发生图案损失现象的不利点。

43.包含在本发明的银薄膜蚀刻液中的无机酸可以是选自由硝酸、硫酸及盐酸组成的组中的一种以上。

44.包含在本发明的银薄膜蚀刻液组合物中的蚀刻引发剂是作为蚀刻速度调节剂使用的成分,执行对氧化物和ag金属加快蚀刻速度的作用。

45.相对于银薄膜蚀刻液组合物的总重量包含1至15重量%的所述蚀刻引发剂,优选包含3至12重量%的所述蚀刻引发剂。

46.在相对于所述组合物的总重量,蚀刻引发剂的含量小于1重量%的情况下,蚀刻速度缓慢,在相对于所述组合物的总重量,蚀刻引发剂的含量大于15重量%的情况下,有可能会因蚀刻速度上升而发生上部透明传导膜的尖端(tip)而在后续工序中引起问题。

47.包含在本发明的银薄膜蚀刻液中的蚀刻引发剂可以是选自由过氧化物引发剂、碱金属引发剂及过渡金属引发剂组成的组中的一种或一种以上。

48.所述过氧化物引发剂可以是选自由过硫酸钠、过硫酸铵、过硫酸钾、过一硫酸氢钾复合盐及草酸组成的组中的一种以上。

49.所述碱金属引发剂可以是选自由硝酸钠、硝酸钾、硝酸钙、硫酸钠、硫酸钾、硫酸钙、氯化钠、氯化钙及氯化钾组成的组中的一种以上。

50.所述过渡金属引发剂可以是选自由硝酸亚铁、硝酸铁、硫酸亚铁及硫酸铁组成的组中的一种以上。

51.作为包含在本发明的银薄膜蚀刻液组合物中的水可使用半导体工艺用脱离子水,优选可使用18mω/cm以上的水,并且以使组合物的总重量成为100重量%的余量包含水。

52.本发明的银薄膜蚀刻液组合物能够作为利用银/银合金的单层膜或使用所述单层膜和铟氧化膜等的两个以上膜的多层结构的湿式蚀刻液来有效地使用,其中,该单层膜和多层结构广泛用于形成显示器(oled、lcd等)的tft阵列基板、tsp(触摸屏面板)trace(迹线)布线和柔性(flexible)用纳米线布线。不仅如此,除上述明确指出的显示器、tsp以外,也可以用于半导体等的利用所述金属膜质的电子部件材料。

53.此外,本发明涉及一种蚀刻方法,包括以下步骤:

54.在基板上形成由银或银合金组成的单层膜或由所述单层膜和氧化铟膜构成的多层膜;

55.在由银或银合金组成的所述单层膜或由所述单层膜和氧化铟膜构成的多层膜上选择性地残留光反应物质;以及

56.使用所述银薄膜蚀刻液组合物来对由银或银合金组成的所述单层膜或由所述单层膜和氧化铟膜构成的多层膜进行蚀刻。

57.此外,本发明涉及一种形成金属图案的方法,包括以下步骤:

58.形成由银或银合金组成的单层膜或由所述单层膜和氧化铟膜构成的多层膜;以及

59.使用所述银薄膜蚀刻液组合物来对由银或银合金组成的所述单层膜或由所述单层膜和氧化铟膜构成的多层膜进行蚀刻。

60.下面,通过实施例对本发明进行更详细说明。但是,下述实施例用于更具体地说明本发明,本发明的范围并非由下述实施例来限定。本领域技术人员在本发明的范围内能够适当修改及变更下述实施例。

61.<制备银薄膜蚀刻液组合物>

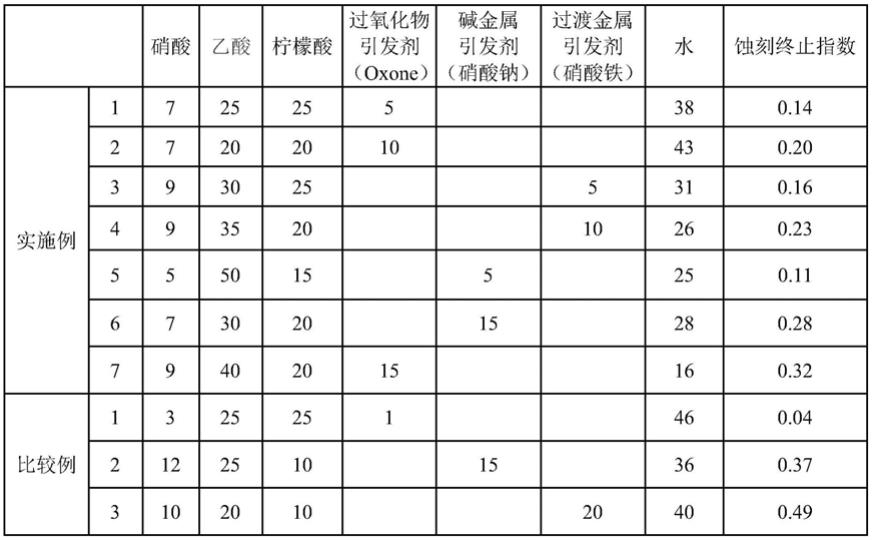

62.实施例1至7及比较例1至3

63.通过按下述表1所记载的含量包含相应成分而制备银薄膜蚀刻液组合物。蚀刻终止(etch stop)是指当蚀刻液组合物的条件发生变化时出现不会进一步进行蚀刻的蚀刻终止现象,并且为在进行sem(扫描电子显微镜)测量之前能够预测侧面蚀刻(side edch)的数值不会增加的参数。

64.本发明的蚀刻终止指数为(无机酸 引发剂)/(有机酸 水),蚀刻终止指数的优选范围为0.05~0.35,蚀刻终止指数为用于加快蚀刻率(etch rate)的无机酸和引发剂的含量相对于用于螯合金属的有机酸的比率的指数,能够预先预测因基于比率的结果而s/e是否增加。

65.[表1]

[0066]

(单位:重量%)

[0067][0068]

实验例1.银蚀刻液组合物的性能测试

[0069]

在基板上形成ito/ag/ito三重膜,并且利用喷射式蚀刻方式的实验设备(型号名称:etcher(tft),semes公司)来进行蚀刻工序。向该实验设备内分别加入上述实施例1至7及比较例1至3的银蚀刻液组合物,并将温度设定为40℃之后进行升温,然后当温度达到40

±

0.1℃时,执行所述ito/ag/ito三重膜的蚀刻工序。将总蚀刻时间设为60秒而实施。在实验中,利用使用初始时间(0时间)的银蚀刻液组合物进行评价之后,分别经过12小时、24小时后利用相同的银蚀刻组合物来进行再评价。

[0070]

1.测量银残渣

[0071]

向喷射式蚀刻方式的实验设备(型号名称:etcher(tft),semes公司)内分别加入上述实施例1至7及比较例1至3的银蚀刻液组合物,并将温度设定为40℃之后进行升温,然后当温度达到40

±

0.1℃时,执行所述试验片的蚀刻工序。将总蚀刻时间设为60秒而实施。

[0072]

向该实验设备内放入基板后开始喷射,当60秒的蚀刻时间已到时取出基板并用脱离子水清洗之后,利用热风干燥装置来进行干燥,并且利用光致抗蚀剂剥离机(pr stripper)来去除光致抗蚀剂。在清洗及干燥之后利用电子扫描显微镜(sem;型号名称:su

‑

8010,日立公司制造)来测量银(ag)在没有被光致抗蚀剂覆盖的部分未被蚀刻而残留的现象即残渣,并且利用下述标准进行评价,将结果示于下述表2中。

[0073]

<残渣测量评价标准>

[0074]

○

:良好[未发生残渣]

[0075]

×

:不良[发生残渣]

[0076]

2.测量银再吸附

[0077]

向喷射式蚀刻方式的实验设备(型号名称:etcher(tft),semes公司)内分别加入上述实施例1至7及比较例1至3的银蚀刻液组合物,并将温度设定为40℃之后进行升温,然后当温度达到40

±

0.1℃时,执行所述试验片的蚀刻工序。将总蚀刻时间设为60秒而实施。

[0078]

向该实验设备内放入基板后开始喷射,当60秒的蚀刻时间已到时取出基板并用脱

离子水清洗之后,利用热风干燥装置来进行干燥。在清洗及干燥之后切断基板并利用电子扫描显微镜(sem;型号名称:su

‑

8010,日立公司制造)来测量截面。测量吸附在s/d部的ti/al/ti的上部ti上的ag个数,并且利用下述标准进行评价,将结果示于下述表2中。

[0079]

<银再吸附评价标准>

[0080]

○

:良好[小于50个]

[0081]

×

:不良[50个以上]

[0082]

3.测量蚀刻速度epd

[0083]

关于蚀刻速度epd,利用计时器来测量从基板暴露于化学试剂的时刻起至基板的金属部分被蚀刻而消失为止的时间,并且将结果示于下述表2中。

[0084]

4.测量侧面蚀刻(side etch)

[0085]

在清洗及干燥之后切断基板并利用电子扫描显微镜(sem;型号名称:su

‑

8010,日立公司制造)来测量截面。此时,测量从经图案化的pr末端起至已蚀刻的金属末端为止的距离,并且将结果示于下述表2中。

[0086]

[表2]

[0087][0088]

当查看本发明的实施例和比较例时,在不脱离含量范围的组成中呈现出蚀刻时间(etch time)越增加则s/e也越增加的现象,可知以如下方式导出的蚀刻终止指数脱离0.05~0.35。

[0089]

蚀刻终止指数=(无机酸 引发剂)/(有机酸 水)

[0090]

此外,可确认随着由银(ag)残渣、银(ag)再吸附或适当的蚀刻速度引起的侧面蚀刻的减少,本发明的蚀刻液组合物作为蚀刻液组合物具有优异的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。