技术特征:

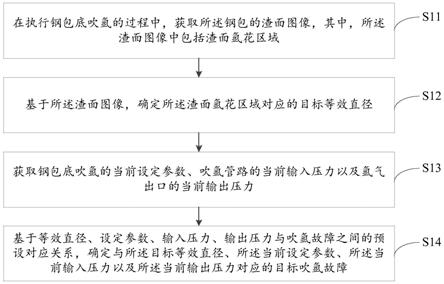

1.一种钢包底吹氩故障诊断方法,其特征在于,包括:在执行钢包底吹氩的过程中,获取所述钢包的渣面图像,其中,所述渣面图像中包括渣面氩花区域;基于所述渣面图像,确定所述渣面氩花区域对应的目标等效直径;获取钢包底吹氩的当前设定参数、吹氩管路的当前输入压力以及氩气出口的当前输出压力;基于等效直径、设定参数、输入压力、输出压力与吹氩故障之间的预设对应关系,确定与所述目标等效直径、所述当前设定参数、所述当前输入压力以及所述当前输出压力对应的目标吹氩故障。2.根据权利要求1所述的方法,其特征在于,所述基于所述渣面图像,确定所述渣面氩花区域对应的目标等效直径,包括:对所述渣面图像进行灰度处理,得到灰度处理后的图像;对所述灰度处理后的图像进行区域分割,并在区域分割结果中筛选出所述渣面氩花区域对应的渣面氩花轮廓;确定所述渣面氩花轮廓的目标像素面积;基于所述目标像素面积,确定所述目标等效直径。3.根据权利要求2所述的方法,其特征在于,所述渣面图像中还包括所述钢包的罐口区域,所述对所述灰度处理后的图像进行区域分割之后,所述方法还包括:在所述区域分割结果中筛选出所述罐口区域对应的罐口轮廓;基于所述罐口轮廓,确定目标圆的像素半径,所述目标圆为覆盖所述罐口轮廓的最小外圆;所述基于所述目标像素面积,确定所述目标等效直径,包括:基于所述目标像素面积,确定所述渣面氩花轮廓的等效像素直径;获取所述钢包的罐口实际半径,并基于所述罐口实际半径、所述像素半径以及所述等效像素直径,确定所述目标等效直径。4.根据权利要求1所述的方法,其特征在于,所述预设对应关系为等效直径范围、设定参数范围、压力损失范围与吹氩故障之间的对应关系,所述确定与所述目标等效直径、所述当前设定参数、所述当前输入压力以及所述当前输出压力对应的目标吹氩故障,包括:基于预设的多个等效直径范围,确定所述目标等效直径所在的目标等效直径范围;基于预设的多个设定参数范围,确定所述当前设定参数所在的目标设定参数范围;确定所述当前输入压力与所述当前输出压力之间的目标压力差,基于预设的多个压力损失范围,确定所述目标压力差所在的目标压力损失范围;基于所述预设对应关系,确定与所述目标等效直径范围、所述目标设定参数范围、所述目标压力损失范围对应的目标吹氩故障。5.根据权利要求4所述的方法,其特征在于,所述预设的多个等效直径范围包括第一等效直径范围、第二等效直径范围、第三等效直径范围以及第四等效直径范围,所述第一等效直径范围的最大值小于等于所述第二等效直径范围的最小值,所述第二等效直径范围的最大值小于等于所述第三等效直径范围的最小值,所述第三等效直径范围的最大值小于等于所述第四等效直径范围的最小值;

所述预设的多个设定参数范围包括第一设定参数范围、第二设定参数范围以及第三设定参数范围,所述第一设定参数范围的最大值小于等于所述第二设定参数范围的最小值,所述第二设定参数范围的最大值小于等于所述第三设定参数范围的最小值;所述预设的多个压力损失范围包括第一压力损失范围、第二压力损失范围以及第三压力损失范围,所述第一压力损失范围的最大值小于等于所述第二压力损失范围的最小值,所述第二压力损失范围的最大值小于等于所述第三压力损失范围的最小值。6.根据权利要求5所述的方法,其特征在于,所述基于所述预设对应关系,确定与所述目标等效直径范围、所述目标设定参数范围、所述目标压力损失范围对应的目标吹氩故障,包括:在所述目标等效直径范围为所述第一等效直径范围、所述目标压力损失范围为所述第三压力损失范围时,基于所述预设对应关系,确定所述目标吹氩故障为堵塞吹氩故障;在所述目标等效直径范围为所述第一等效直径范围、所述目标压力损失范围为所述第二压力损失范围时,或在所述目标设定参数范围为所述第二设定参数范围、所述目标等效直径为所述第二等效直径范围、所述目标压力损失为所述第二压力损失范围时,或在所述目标设定参数范围为所述第三设定参数范围、所述目标等效直径为所述第二等效直径范围、所述目标压力损失为所述第二压力损失范围时,基于所述预设对应关系,确定所述目标吹氩故障为轻度堵塞吹氩故障;在所述目标设定参数范围为所述第一设定参数范围、所述目标等效直径为所述第一等效直径范围、所述目标压力损失为所述第一压力损失范围时,基于所述预设对应关系,确定所述目标吹氩故障为欠吹故障;在所述目标设定参数范围为所述第二设定参数范围、所述目标等效直径为所述第一等效直径范围、所述目标压力损失为所述第一压力损失范围时,或在所述目标设定参数范围为所述第三设定参数范围、所述目标等效直径为所述第二等效直径范围、所述目标压力损失为所述第一压力损失范围时,基于所述预设对应关系,确定所述目标吹氩故障为轻度漏气故障;在所述目标设定参数范围为所述第三设定参数范围、所述目标等效直径为所述第一等效直径范围、所述目标压力损失为所述第一压力损失范围时,基于所述预设对应关系,确定所述目标吹氩故障为漏气故障;在所述目标设定参数范围为所述第三设定参数范围、所述目标等效直径为所述第四等效直径范围、所述目标压力损失为所述第一压力损失范围时,基于所述预设对应关系,确定所述目标吹氩故障为爆吹故障。7.根据权利要求1

‑

6任一项所述的方法,其特征在于,所述当前设定参数为当前吹氩流量设定值。8.一种钢包底吹氩故障诊断装置,其特征在于,包括:第一获取模块,用于在执行钢包底吹氩的过程中,获取所述钢包的渣面图像,其中,所述渣面图像中包括渣面氩花区域;等效直径确定模块,用于基于所述渣面图像,确定所述渣面氩花区域对应的目标等效直径;第二获取模块,用于获取钢包底吹氩的当前设定参数、吹氩管路的当前输入压力以及

氩气出口的当前输出压力;故障确定模块,用于基于等效直径、设定参数、输入压力、输出压力与吹氩故障之间的预设对应关系,确定与所述目标等效直径、所述当前设定参数、所述当前输入压力以及所述当前输出压力对应的目标吹氩故障。9.一种钢包底吹氩故障诊断装置,其特征在于,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现权利要求1

‑

7任一项所述方法的步骤。10.一种计算机存储介质,其特征在于,其上存储有计算机程序,该程序被处理器执行时实现权利要求1

‑

7任一项所述方法的步骤。

技术总结

本说明书实施例公开一种钢包底吹氩故障诊断方法、装置及存储介质,该方法包括:在执行钢包底吹氩的过程中,获取所述钢包的渣面图像,其中,所述渣面图像中包括渣面氩花区域;基于所述渣面图像,确定所述渣面氩花区域对应的目标等效直径;获取钢包底吹氩的当前设定参数、吹氩管路的当前输入压力以及氩气出口的当前输出压力;基于等效直径、设定参数、输入压力、输出压力与吹氩故障之间的预设对应关系,确定与所述目标等效直径、所述当前设定参数、所述当前输入压力以及所述当前输出压力对应的目标吹氩故障。上述方案,实现了对吹氩故障的诊断以及对氩气搅拌效果的评估。的诊断以及对氩气搅拌效果的评估。的诊断以及对氩气搅拌效果的评估。

技术研发人员:邓攀 曾永龙 周甫 刘洋 邱晨 刘春辉 李华 胡念慈 严开勇

受保护的技术使用者:武汉钢铁有限公司

技术研发日:2021.07.20

技术公布日:2021/11/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。