一种用于热处理工艺的淬火介质、热处理工艺及qtd hbw450球墨铸铁

技术领域

1.本发明涉及热处理工艺技术领域,尤其涉及一种用于热处理工艺的淬火介质、利用该淬火介质进行qtd hbw450等温淬火球墨铸铁的热处理工艺及利用该热处理工艺得到的qtd hbw450球墨铸铁。

背景技术:

2.等温淬火球墨铸铁(简称adi)是近三十年发展起来的新一代球铁材料,其显微组织由奥氏体加上针状铁素体的混合组织组成。从晶粒尺度数量级来说,针状铁素体的厚度约为200纳米,而针状铁素体之间的奥氏体厚度仅为几纳米数量级。金属强化的几种主要方式,细晶强化、位错强化、晶界与亚结构强化、第二强化和固溶强化等都在adi得到了体现,因此adi具有了优越的力学特性。依据gb/t 24733

‑

2009《等温淬火球墨铸铁件》,qtdhbw450是一种抗磨等温淬火球墨铸铁,布氏硬度大于450hbw,(23士5)

゜

c时最小抗冲击功a

k

/j(min)大于20j/cm2。适用于要求高硬度、抗磨、耐磨的零件,如:磨球、衬板、颚板锤头、锤片、挖掘机斗齿等。

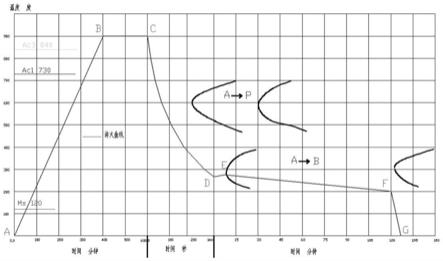

3.通常qtd hbw450的热处理工艺是典型的等温淬火工艺,图1展示了等温淬火处理工艺。

4.a

‑

b加热到设定的奥氏体化温度。

5.b

‑

c保温,使奥氏体达到碳饱和。

6.c

‑

d为了避免产生珠光体,要尽快地在马氏体转变温度(ms)以上的温度进行淬火处理。

7.d

‑

e等温淬火处理时间,以保障得到所要求的奥铁体球墨铸铁性能。

8.e

‑

f冷却至室温。

9.过程如下:首先将球墨铸铁温度升至奥氏体化温度(840

‑

950

゜

c)保温1

‑

2小时,使基体完全转变成富碳奥氏体,然后将其迅速淬入奥氏体等温转变温度(250

‑

400

゜

c)的盐浴炉中,在这个温度下保温1

‑

2小时,随后出炉空冷至室温。所得到的金属基体是针状铁素体和碳稳定的奥氏体组成的奥铁体。其显微组织如图2所示:

10.adi热处理使用的盐浴炉是硝盐等温炉,是利用硝酸盐(主要是硝酸钠和硝酸钾)的熔点在250

‑

400

゜

c之间的物理特性作为淬火介质,在高温区(500

‑

900

゜

c)利用强烈的对流效应使铸件实现快速降温,避开了珠光体转变区间,而进入低温区(250

‑

400

゜

c)后可以利用电热实现长时间的可控的等温处理。但是,随着环保、安防意识的加强,涉硝类物资被列入国家重点管控物资。因此,利用硝酸盐(主要是硝酸钠和硝酸钾)作为淬火介质的等温淬火热处理工艺遇到了很大的政策瓶颈。

11.近年来,国内有利用水或者水雾、硅酸钠溶液、水基有机淬火液和淬火油作为淬火介质进行连续控制冷却的来代替硝盐等温淬火的热处理工艺的相关研究,但是普遍存在问题是:(1)高温区冷却速度过快,铸件心表温度差太大,温度场分布极不均匀,在热应力和组

织应力的作用下容易造成铸件开裂。(2)控制冷却进入低温区保温的实施难度较大,容易造成铸件白口化,严重影响力学性能。目前还有利用流态粒子炉的间歇式热处理炉来实现球墨铸铁等温淬火,但是由于设备结构复杂,价格昂贵,能耗较高,难以实现规模化连续生产,严重制约了该项技术的应用推广。

技术实现要素:

12.有鉴于此,本发明的目的之一在于解决上述背景技术中存在的不足,为此,本发明提供了一种用于热处理工艺的淬火介质,能够在高温下发生固化键合反应,形成固态保温壳,利用余热实现等温淬火。

13.为实现上述目的,本发明提供了如下的技术方案:

14.一种用于热处理工艺的淬火介质,按质量百分数计,所述淬火介质包括0.2%的纳米二氧化硅、50%的硅酸钠或硅酸钾、28%的无机盐、余量为水。

15.本发明的目的之二在于,提供了一种利用上述淬火介质实现qtd hbw450等温淬火球墨铸铁的热处理工艺,包括如下步骤:

16.a

‑

b奥氏体升温阶段:以60℃/小时的升温速率,将qtd hbw450球墨铸铁加热至奥氏体化温度;

17.b

‑

c奥氏体化保温阶段:达到奥氏体化温度后,进行保温,使奥氏体达到碳饱和;

18.c

‑

d淬火阶段:保温结束后,将qtd hbw450球墨铸铁浸入权利要求1所述的淬火介质中,进行淬火,形成保温壳;

19.d

‑

e

‑

f余热保温阶段:淬火完成后取出,进入余热保温阶段;

20.f

‑

g溶解保温壳阶段:余热保温阶段完成后浸入清水池中,冷却至室温。

21.优选地,a

‑

b中,奥氏体化温度温度为900℃。

22.优选地,b

‑

c中,保温时间为4小时。

23.优选地,c

‑

d中,淬火时间为5分钟。

24.优选地,d

‑

e

‑

f中,余热保温时间120分钟。

25.优选地,d

‑

e

‑

f中,余热保温阶段完成后的温度为200℃。

26.优选地,所述qtd hbw450球墨铸铁的化学成分为c:2.8~3.2%、si:2.8~3.0%、mn:2.8~3.0%、s和p的总含量<o.06%其余为fe。

27.本发明的目的之三在于提供了利用上述qtd hbw450等温淬火球墨铸铁的热处理工艺得到的qtd hbw450球墨铸铁。

28.优选地,qtd hbw450球墨铸铁的化学成分为c:2.8~3.2%、si:2.8~3.0%、mn:2.8~3.0%、s和p的总含量<o.06%其余为fe。

29.本发明相对于现有技术具有如下的有益效果:

30.1.本发明提供的用于热处理工艺的淬火介质,在高温淬火件浸入淬火介质时,表面会迅速凝结无机盐结晶颗粒,结晶刺破淬火件周围的气泡薄膜,产生强烈的对流反应,低模数硅酸纳遇高温无机盐结晶产生固化键合反应,进而得到的固体产物,形成一层保温膜。保温膜表面水分迅速挥发,纳米二氧化硅悬浮颗粒被吸附在保温膜表面形成骨架继续重复上述物理相变反应,形成一层保温壳,并不断长大,直至保温壳表面温度(低于420

゜

c)不足以继续产生上述物理相变反应,保温壳停止成长,进入慢对流热交换阶段。当保温壳表面温

度低于210

゜

c后,在水分子的作用下发生固化键合逆向反应,保温壳解离塌陷,当淬火件温度小于80

゜

c以后保温壳完全消溶解混合溶液中。

31.2.本发明提供的qtd hbw450等温淬火球墨铸铁的热处理工艺,绿色环保相较于硝盐炉等温淬火工艺,本发明基于新型淬火介质是由纳米二氧化硅、低模数硅酸钠、无机盐和水构成的混合溶液具有无毒、无烟、无有害物质挥发物,淬火介质完全可回收循环利用等优点,是真正意义上的绿色环保热处理工艺。

32.3.本发明提供的qtd hbw450等温淬火球墨铸铁的热处理工艺,淬火池内无易燃易爆和强腐蚀性物质参与,无电热电解设备,保障了淬火作业的安全可靠。

33.4.本发明提供的qtd hbw450等温淬火球墨铸铁的热处理工艺,是基于淬火介质在高温下发生固化键合反应,形成固态保温壳,利用余热实现等温淬火,因此,较硝盐炉淬火工艺可以大幅降低能耗。由于,淬火过程中铸件心表温差较低,组织应力和热应力可以实现平衡,可以省去为消除淬火应力的回火环节,进一步的降低了热处理工艺环节的能耗。

34.5.本发明提供的qtd hbw450等温淬火球墨铸铁的热处理工艺,较硝盐炉等温淬火,油淬淬火和流态粒子炉间歇式等温淬火具有设备投入低,淬火介质成本低,损耗低和能耗低的特点,极大的降低了热处理工艺环节的成产成本。

35.6.本发明提供的利用上述qtd hbw450等温淬火球墨铸铁的热处理工艺得到的qtd hbw450球墨铸铁,冲击韧性a

k

>20j/cm

2,

,硬度>450hbw(48hrc),在9米落差的落球试验仪上测试,抗疲劳冲击超过20000次。完全满足甚至优于规范gb/t 24733

‑

2009《等温淬火球墨铸铁件》的要求。

附图说明

36.图1为现有技术中qtdhbw450等温淬火过程示意图;

37.图2为采用图1的等温淬火过程得到的球墨铸铁的显微组织图;

38.图3为qtd hbw450等温淬火球墨铸铁的过冷奥氏体连续冷却转变曲线图;

39.图4为qtd hbw450等温淬火球墨铸铁的过冷奥氏体等温转变曲线图;

40.图5为本发明qtd hbw450球墨铸铁的淬火曲线图;

41.图6为本发明提供的淬火介质的淬火冷却曲线图。

具体实施方式

42.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。

43.本发明提供了一种用于热处理工艺的淬火介质,按质量百分数计,所述淬火介质包括0.2%的纳米二氧化硅、50%的硅酸钠或硅酸钾、28%的无机盐、余量为水。

44.本发明的上述淬火介质中,无机盐优选为氯化钠或氯化钾,硅酸钠或硅酸钾的模数优选为2.4,玻美值优选为48。

45.本发明中,淬火介质以纳米二氧化硅为悬浮剂,与低模数硅酸钠和无机盐和水按配比制成一定浓度胶状混合溶液。

46.本发明提供的淬火介质的原理特性如下:

47.高温淬火件在浸入淬火介质时,表面会迅速凝结无机盐结晶颗粒,结晶刺破淬火件周围的气泡薄膜,产生强烈的对流反应,低模数硅酸纳遇高温无机盐结晶产生固化键合反应,进而得到的固体产物,形成一层保温膜。保温膜表面水分迅速挥发,纳米二氧化硅悬浮颗粒被吸附在保温膜表面形成骨架继续重复上述物理相变反应,形成一层保温壳,并不断长大,直至保温壳表面温度(低于420℃)不足以继续产生上述物理相变反应,保温壳停止成长,进入慢对流热交换阶段。当保温壳表面温度低于210℃后,在水分子的作用下发生固化键合逆向反应,保温壳解离塌陷,当淬火件温度小于80℃以后保温壳完全消溶解混合溶液中。

48.如图6所示,本发明中确定了淬火介质的冷却的淬火曲线图,确定过程及确定方法如下:

49.确定球墨铸铁在高温区的冷却速度,在高温冷却阶段,关键是能在650℃

‑‑

400℃这一珠光体转变区域获得较大的冷却速度,防止珠光体转变的发生。球墨铸铁冷却速度受外形影响较大,为了便于研究,本发明采用ф100mm的球墨铸铁为样本来测定淬火介质的冷却速度。

50.铸件热处理冷却曲线的测定方法为:采用镍铬一镍铝热电偶,测量冲击试块冷却曲线时,将热电偶点焊于试块表面,测铸球时先将铸球退火后钻由5mm孔到规定深度,装入焊好的热电偶,绝缘后用填料封口,冷却曲线有x,y函数记录仪记录,用uj37电子电位差仪对测温系统进行核定。

51.通过上述方法确定了淬火介质的冷却速度,如表1;

52.表1淬火介质淬火冷却处理平均冷却速度(

゜

c/s)

53.温度区间/℃表面距离表面30mm距离表面50mm900

‑

8006.86.15.7800

‑

7004.84.64.4700

‑

6003.63.43.2600

‑

5002.32.11.8500

‑

4001.71.51.4400

‑

3001.11.00.9300

‑

2000.80.70.6

54.鉴于上述淬火介质的平均冷却速度,本发明提供了一种qtd hbw450等温淬火球墨铸铁的热处理工艺,包括如下步骤:

55.a

‑

b奥氏体升温阶段:以60℃/小时的升温速率,将qtd hbw450球墨铸铁加热至奥氏体化温度;

56.b

‑

c奥氏体化保温阶段:达到奥氏体化温度后,进行保温,使奥氏体达到碳饱和;

57.c

‑

d淬火阶段:保温结束后,将qtd hbw450球墨铸铁浸入权利要求1所述的淬火介质中,进行淬火,形成保温壳;

58.d

‑

e

‑

f余热保温阶段:淬火完成后取出,进入余热保温阶段;

59.f

‑

g溶解保温壳阶段:余热保温阶段完成后浸入清水池中,冷却至室温。

60.在本发明中,a

‑

b中,奥氏体化温度温度为900℃。

61.在本发明中,b

‑

c中,保温时间为4小时。

62.在本发明中,c

‑

d中,淬火时间为5分钟。

63.在本发明中,d

‑

e

‑

f中,余热保温时间120分钟。

64.在本发明中,d

‑

e

‑

f中,余热保温阶段完成后的温度为200℃。

65.在本发明中,所述qtd hbw450球墨铸铁的化学成分为c:2.8~3.2%、s i:2.8~3.0%、mn:2.8~3.0%、s和p的总含量<o.06%其余为fe。

66.本发明提供的一种qtd hbw450等温淬火球墨铸铁的热处理工艺,首先需要测定qtd hbw450等温淬火球墨铸铁的过冷奥氏体等温转变曲线(ttt)如图3所示,过冷奥氏体连续冷却转变曲线(cct)如图4所示。

67.测量ttt曲线和cct曲线,可以进一步确定组织、性能与冷却速度、转变温度及区间之间的关系,从理论上证明新工艺的可行性、可靠性。本发明采用膨胀法测定cct、ttt曲线,膨胀仪为日本松下formaster

‑

f型全自动相变记录仪。试样的制备是在生产现场1500kg中频炉中用中6mm石英玻璃管抽取,将抽取的ф6mm试样经高温退火均匀化处理,再加工成ф3

×

10mm,中心钻中ф2

×

2mm的孔;将热电偶焊在小孔中。

68.选择测临界点的加热速度为60℃/小时,奥氏体化温度为5分钟(图5所示的c

‑

d段)。试样处于真空状态,将热膨胀曲线采用切线法,测得ac1=730℃,ac3=840℃。

69.上述ac1为加热时珠光体向奥氏体转变的温度;ac3为加热时转变为奥氏体的终了温度;

70.本发明中,奥氏体化温度以及保温时间的确定;

71.球墨铸铁中的球墨相当于一个碳储存库,它参与相变过程,通过控制不同的加热温度,可使奥氏体中的含碳量在较大的范围内变化。奥氏体化温度越高,则奥氏体含碳量越高,如果奥氏体化温度太低或时间太短,碳化物不能完全溶解,奥氏体含碳量偏低,这样经冷却后极易转变成马氏体,造成组织中马氏体量增多,韧性不足,而硬度太高。如奥氏体化温度太高或时间太长,则导致奥氏体晶粒粗大,延缓针状铁素体的转变,促进二次碳化物的形成。

72.综合考虑,选择奥氏体化的温度为900℃,保温时间由试样尺寸及装炉量确定,在本发明中,保温时间为4小时。

73.如图5所示,在本发明中,确定好加热速度,奥氏体化温度,保温时间后,使奥氏体达到碳饱和后,为了避免产生珠光体,要尽快将铸件浸入淬火液中进行淬火处理,时间选择为5分钟,淬火处理完成后,将铸件从淬火池中取出,在保温壳的隔热作用下,铸件内部温度场均值化。然后,进行余热保温处理,利用铸件余温堆冷方法,将冷却速度降至0.01

゜

c/s以下,保温120分钟,以保障得到所要求的奥铁体球墨铸铁性能。余热保温淬火处理完成后,将铸件浸入清水池中,冷却至室温。

74.本发明中,在ф100mm qtd hbw450铸球淬火5分钟(300秒)左右,取出淬火铸球,此时,铸球表面保温壳厚度约为6.7mm,由团絮状硅酸纳和无机盐晶粒和小空腔气泡构成,导热系数很低。此时,球心和表面温度有55

゜

c左右的温差,铸球内部温度场发生均值化转变。铸球表面温度开始快速回升,300秒左右,表面温度达到290

゜

c,球心温度降至310

゜

c,开始缓

慢降温。由于保温壳的隔热作用,冷却速度<0.01

゜

c/s。2小时后,铸球表面温度还有200

゜

c。此时,将铸件浸入室温清水中,保温壳在水分子的作用下快速塌陷溶解,5分钟后,铸球温度降至室温。

75.本发明还提供了利用上述qtd hbw450等温淬火球墨铸铁的热处理工艺得到的球墨铸铁。

76.在本发明中,qtd hbw450球墨铸铁的化学成分为c:2.8~3.2%、si:2.8~3.0%、mn:2.8~3.0%、s和p的总含量<o.06%其余为fe。

77.本发明中,上述球墨铸铁的化学成分中,以si、mn为主的qtd hbw450存在着较明显的针状铁素体(贝氏体)转变区,且温度较宽。从合金元素的作用来看,这主要是mn、si的影响,mn的存在使过冷奥氏体稳定性增加,使曲线右移,明显降低针状铁素体转变开始点(bs),尤其在高锰范围这样使珠光体转变区与针状铁素体转变区分离。对于si来说,它降低奥氏体在670℃~700℃时的稳定性,并大大提高奥氏体在550℃以下的稳定性。如果硅大于2%时,奥氏体会出现两个最大分解速度区,约500~550℃和250~300℃附近,出现珠光体区与针状铁素体区的分离。而对球墨铸铁而言,球墨相当于一个碳的储存库,它参与相变过程,可使奥氏体中的含碳量在较大的范围内变化,碳对针状铁素体转变速度影响很大,在550℃以下时,奥氏体的分解速度总是随含碳量的增高而减小,因而针状铁素体转变速度变慢,奥氏体稳定性增加,使针状铁素体曲线向右面移动。

78.对利用本发明提供的上述热处理工艺制得的qtd hbw450球墨铸铁进行力学试样测量,具体如下:

79.(1)依据gb/t 24733

‑

2009《等温淬火球墨铸铁件》规范要求,采用金属膜具浇铸工艺,生产了5批次ф100qtd hbw450球墨铸铁,共计5.5吨,抽样化验后均符合qtd hbw450铸球的成分设计要求。利用型台车炉(装入五框,每框1.1吨)依据图5所示的淬火曲线图,设计曲线进行奥氏体化升温以及保温处理,保温结束后,依次将铸球倾倒至淬火池中,6分钟后取出铸球进行堆冷保温处理,120分钟后浸入清水池中,进行解壳降温处理。

80.(2)经检验,铸球未发现有淬裂缺陷。各取4个铸球,利用线切割机依据规范gb/t 24733

‑

2009《等温淬火球墨铸铁件》进行取样,制作15根10*10*55的标准试样,做冲击试样,5根20*20*100做淬透性硬度量测试样。测量结果如下:

81.表2试样冲击测量

[0082][0083][0084]

表3试样淬透性硬度测量

[0085][0086]

(3)通过分析以上力学试样测量结果,基于本发明热处理工艺对ф100 qtdhbw450球墨铸铁进行淬火处理,其冲击韧性a

k

>20j/cm

2,

,硬度>450hbw(48hrc),在9米落差的落球试验仪上测试,抗疲劳冲击超过20000次。完全满足甚至优于规范gb/t 24733

‑

2009《等温淬火球墨铸铁件》的要求。

[0087]

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。