1.本实用新型涉及不锈钢管技术领域,尤其涉及不锈钢薄壁方管弯管装置。

背景技术:

2.不锈钢管在很多的地方都会用到,它耐腐蚀,防水,防老化,轻便,安装方便,所以深受大家的喜爱,也常常出现在很多的场所中,例如防盗窗,就是由多根不锈钢管纵横焊接而成,费时费力,而且焊接点较为薄弱,安全性较差。因此,在不锈钢管制成之后,需要根据实际要求对不锈钢管进行弯曲处理,而不锈钢管有一定的硬度,所以弯曲效果不是很好,尤其是不锈钢薄壁方管,在弯曲过程中,很难掌握力度,用力过大,表面容易凹陷造成表面线条不流畅,用力过小则无法弯曲成型。

技术实现要素:

3.本实用新型的目的在于公开不锈钢薄壁方管弯管装置,工艺流程简单,全自动操作,省时省力,只需一次操作即可完成不锈钢薄壁方管的弯曲处理,且不锈钢薄壁方管的弯曲部平整光滑,连续性好,强度高,品质佳,从而可实现防盗窗的一体式结构,省略了焊接操作,大大提高了防盗窗的安全性,降低了成本。

4.为实现上述目的,本实用新型提供了不锈钢薄壁方管弯管装置,包括机架,设置在机架上且呈相对布置的挤压块和限位开关,驱动挤压块朝向限位开关移动的第一驱动机构,两个可复位式转动连接在机架上且呈对称布置的夹持机构;

5.所述挤压块形成有弧形挤压槽,所述夹持机构位于挤压块和限位开关之间,所述夹持机构形成有供方管穿过的横向卡槽以及对方管位置进行限制的限位件,所述方管中塞有合金钢弹簧;

6.所述第一驱动机构驱动挤压块移动,挤压块推动夹持机构向外转动,并使方管卡入弧形挤压槽中,挤压块继续推动方管移动直至方管抵接限位开关。

7.在一些实施方式中,所述夹持机构包括基板,连接在基板上部的横向卡座、第一定位件、第二定位件,连接在基板下部的转轴;所述横向卡座穿过第一定位件,所述第二定位件和横向卡座通过拉簧连接,所述第一定位件和第二定位件之间挤压有弹簧。

8.在一些实施方式中,所述横向卡槽设置在横向卡座内,所述限位件包括挡条、升降桩、驱动升降桩的第二驱动机构,所述挡条贴合在方管外侧,所述升降桩位于基板端部且挤压在挡条外侧。

9.在一些实施方式中,所述挡条包括薄段和位于薄段两端的厚段,所述升降桩挤压在厚段。

10.在一些实施方式中,所述横向卡座两端分别设有若干个定位孔。

11.在一些实施方式中,所述转轴铰接在机架上且设有复位弹簧,所述复位弹簧一端连接转轴,所述复位弹簧另一端连接机架。

12.在一些实施方式中,所述弧形挤压槽内壁上连接有两端向外延伸的弹片。

13.在一些实施方式中,所述挤压块呈半圆状,所述弧形挤压槽为半圆形挤压槽。

14.在一些实施方式中,所述挤压块的中心线和限位开关的中心线重叠,两个夹持机构的对称轴和挤压块的中心线重叠。

15.与现有技术相比,本实用新型的有益效果是:本实用新型提供的不锈钢薄壁方管弯管装置,工艺流程简单,全自动操作,省时省力,只需一次操作即可完成不锈钢薄壁方管的弯曲处理,且不锈钢薄壁方管的弯曲部平整光滑,连续性好,强度高,品质佳,从而可实现防盗窗的一体式结构,省略了焊接操作,大大提高了防盗窗的安全性,降低了成本。

附图说明

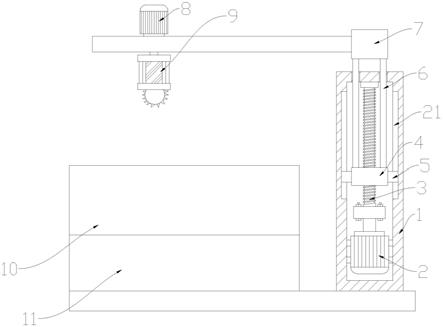

16.图1为本实用新型所示的不锈钢薄壁方管弯管装置的结构示意图;

17.图2为图1中所示的夹持机构的侧视图;

18.图3为图1中所示的夹持机构和机架的连接结构示意图;

19.图4为图3中的局部结构示意图;

20.图5为图1中所示的挤压块的结构示意图;

21.图6为弯曲后的方管的结构示意图。

具体实施方式

22.下面结合附图所示的各实施方式对本实用新型进行详细说明,但应当说明的是,这些实施方式并非对本实用新型的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本实用新型的保护范围之内。

23.如图1

‑

6所示的不锈钢薄壁方管弯管装置,包括机架1,设置在机架1上且呈相对布置的挤压块2和限位开关6,驱动挤压块2朝向限位开关6移动的第一驱动机构22,两个可复位式转动连接在机架1上且呈对称布置的夹持机构8。

24.所述第一驱动机构22为气缸或者液压缸,并优选为液压缸。所述第一驱动机构22固定连接在机架1上。所述挤压块2滑动连接在机架1上,确保了挤压块2的滑动方向。所述限位开关6固定连接在机架1上。

25.所述挤压块2形成有弧形挤压槽20。所述挤压块2呈半圆状,所述弧形挤压槽20为半圆形挤压槽,从而可将方管3挤压成型。所述方管3壁厚0.4mm。

26.所述弧形挤压槽20内壁上连接有两端向外延伸的弹片21,弹片21具有较好的回弹性,由金属薄片制成。所述弹片21和弧形挤压槽20的连接点位于挤压块2中心线上。

27.正常状态下,弹片21和弧形挤压槽20内壁是分离的,方管3挤入弧形挤压槽20中时,方管3会挤压弹片21和弧形挤压槽20内壁紧紧贴合,同时弹片21对方管3有向外作用力。当方管3和挤压块2需要分离时,弹片21起到辅助分离作用,防止方管3卡在弧形挤压槽20内无法脱离。

28.所述夹持机构8位于挤压块2和限位开关6之间。所述挤压块2的中心线和限位开关6的中心线重叠,两个夹持机构8的对称轴和挤压块2的中心线重叠。

29.所述夹持机构8形成有供方管3穿过的横向卡槽51以及对方管3位置进行限制的限位件。具体地,所述夹持机构8包括基板4,连接在基板4上部的横向卡座5、第一定位件41、第二定位件42,连接在基板4下部的转轴45。

30.所述横向卡座5两端分别设有若干个定位孔50,横向卡座5通过定位孔连接在基板4上,从而可调整横向卡座5的位置,以适应固定不同长度的方管3。

31.所述横向卡座5穿过第一定位件41,所述第二定位件42和横向卡座5通过拉簧44连接,所述第一定位件41和第二定位件42之间挤压有弹簧43,从而便于限定横向卡座5、第一定位件41、第二定位件42之间的相对位置。

32.所述横向卡槽51设置在横向卡座5内,方管3卡持在横向卡槽51内。所述限位件包括挡条31、升降桩32、驱动升降桩32的第二驱动机构321。所述第二驱动机构321为气缸或者液压缸,并优选为液压缸,所述第二驱动机构321连接在基板4上。

33.所述挡条31贴合在方管3外侧,对方管3起到保护作用,防止方管3表面划伤,实现对方管3的间接弯曲。所述升降桩32位于基板4端部且挤压在挡条31外侧,起到固定方管3的作用,防止方管3脱离横向卡槽51。所述第一定位件41延伸出横向卡座5的边缘,从而使挡条31可卡在第一定位件41下方,便于固定。

34.所述挡条31包括薄段311和位于薄段311两端的厚段312,所述升降桩32挤压在厚段312,厚段312不易变形,从而对方管3起到较好的保护作用。所述薄段311贴合方管3中间段,从而既起到保护方管3的作用,又不妨碍方管3的弯曲。

35.所述转轴45铰接在机架1上且设有复位弹簧7,所述复位弹簧7一端连接转轴45,所述复位弹簧7另一端连接机架1。具体地,所述机架1上设有定位柱11,所述转轴45上设有套体451,所述套体451套设在定位柱11外,所述复位弹簧7套设在定位柱11外、套体451内,所述复位弹簧7一端连接套体451,所述复位弹簧7另一端连接定位柱11。所述转轴45在外力作用下转动时,复位弹簧7扭转,当外力消失时,在复位弹簧7作用下,转轴45复位。

36.所述方管3中塞有合金钢弹簧30,合金钢弹簧30贴合方管3内壁,起到内支撑作用。所述合金钢弹簧30具有高强度和高弹性,合金钢弹簧30和方管3可同步弯曲,从而对方管3始终起到向外支撑作用,一方面,可防止方管3被挤压凹陷变形,另一方面,可防止方管3的薄壁内陷,使方管3外壁和弧形挤压槽20内壁能够紧密贴合,从而使方管3的弯曲部平整光滑,连续性好,品质佳。

37.该不锈钢薄壁方管弯管装置的工作流程如下:

38.将方管3塞入横向卡槽51中,再将挡条31贴合方管3外侧布置,第二驱动机构321伸长,升降桩32挤压在挡条31外侧。

39.所述第一驱动机构22驱动挤压块2朝向限位开关6移动,移动过程中,挤压块2接触到挡条31,在挤压块2的推动下,两个夹持机构8如图1中箭头所示向外转动打开,挡条31和方管3的中间部分脱离横向卡槽51,挤压块2继续移动,挡条31和方管3挤入弧形挤压槽20内,挤压块2推动方管3继续移动,在移动过程中,方管3逐渐被弯曲,直至方管3抵接限位开关6,第一驱动机构22回缩复位,方管3脱离弧形挤压槽20,第二驱动机构321回缩复位,再将挡条31和方管3依次取出即可,在复位弹簧7的作用下,夹持机构8复位。

40.上文所列出的一系列的详细说明仅仅是针对本实用新型的可行性实施方式的具体说明,它们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的等效实施方式或变更均应包含在本实用新型的保护范围之内。

41.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当

将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。