1.本发明涉及聚羧酸减水剂领域,特别涉及一种高性能聚羧酸减水剂及其制备方法。

背景技术:

2.目前聚羧酸减水剂在应用过程中常出现发霉、发臭的问题,虽然对其混凝土应用性能影响不大,但是却给应用单位带来了使用不便的问题,目前常规的解决聚羧酸减水剂发霉、发臭问题的方法为复配防腐剂,也有部分人员研究了防腐型高性能聚羧酸减水剂。

3.复配加入防腐剂的方法是目前实际应用最广的方法,但是复配的防腐剂一般分子量较小,一方面可能存在在聚羧酸减水剂中分散不均的问题,另一方面目前常规使用的复配用防腐剂在高于50℃的环境下还会存在分解失效的问题,在一定程度上限制了其的应用。

4.cn110642996a公开了一种自防腐型聚羧酸减水剂及其制备方法,但是其使用的具有防腐性能的单体为聚甲基丙烯酸酰氧乙基三甲基氯化铵、聚[2

‑

(丙烯酰基氧基)乙基]三甲基溴化铵、聚苄乙基三甲基氯化铵、聚烯丙基三甲基氯化铵、聚(3

‑

丙烯酰胺丙基)三甲基溴化铵中的任意一种或几种。但是这些物质已经是聚合物了,并无聚合活性,无法接到减水剂分子结构中,因此实质上该方法也是复配防腐剂的方法。

[0005]

cn110128048a公开了一种夏季用防腐保坍聚羧酸减水剂及其制备方法,也是通过复配杀菌剂(聚六亚甲基胍磷酸盐)的方法实现防腐性能。

[0006]

cn110015857a公开了一种秸秆

‑

淀粉基混合改性的复合型聚羧酸减水剂的制备方法及其应用,将富马酸二甲酯作为防腐剂直接复配到专利产品中,但是富马酸二甲酯的水溶性并不是很好,聚羧酸减水剂的实际使用过程中一般需要复配加入大量的水,水的含量常常超过了90%,因此直接复配加入富马酸二甲酯的效果并不理想。

[0007]

cn109796561a公开了一种芳环类聚羧酸减水剂母液及其制备方法和应用,使用芳基共轭不饱和羧酸作为防腐型单体制备具有自防腐效果的聚羧酸减水剂,但是芳基共轭不饱和羧酸聚合时存在位阻大,聚合效果不理想的问题,最终也将影响产品的性能。

[0008]

cn109400819a公开了一种集降粘抗菌两性型聚羧酸系高效减水剂及其制备方法,使用盐酸胍和两端为胺基的烷基化合物制备抗菌单体,再用于聚羧酸减水剂的合成,合成过程复杂,且能耗高。

[0009]

cn108373526a公开了一种防污抗菌型聚羧酸减水剂及其制备方法,通过在聚合时加入(甲基)丙烯酸磺酸基甜菜碱、甲基丙烯酰氧乙基三甲基氯化铵,实现抗菌效果,但是这两种单体成本均较高。

[0010]

cn107698721a公开了一种支链型抗菌聚羧酸减水剂、其制备方法及应用,但是制备过程过于复杂,生产效率低。

[0011]

cn107265907a公开了一种两性型抗菌聚羧酸系高效减水剂及其制备方法,通过先共聚再与不饱和聚酯大单体、端卤素基聚醚依次反应,过程较为复杂,且由于是大分子量与

大分子的反应,产品转化率会受到限制,影响产品性能。

[0012]

cn112708060a公开了一种新型防腐型聚羧酸减水剂及其制备方法,但是使用乙二醇单乙烯基聚乙二醇醚、4

‑

羟丁基乙烯基聚氧乙烯基醚,成本较高,单使用富马酸单甲酯、富马酸单乙酯、马来酸二乙酯、马来酸二甲酯和马来酸二丙酯做防腐小单体,防腐效果也较有限。

[0013]

cn112708053a公开了一种酯类降粘型水化调节剂及其制备方法,所述水化调节剂由不饱和酯类小单体和酯类大单体共聚制得;所述不饱和酯类小单体由多元醇单烯丙基醚和环烷基氨基羧酸/羧酸酯经第一酯化反应得到;所述酯类大单体由不饱和羧酸/酸酐(如富马酸或马来酸酐)、苯氧基醇和烷氧基聚多元醇经第二酯化反应制得。本发明提供的酯类降粘型水化调节剂通过在聚合物分子结构中引入多元羧酸酯结构、氨基、环戊基、苯氧基、羧酸根结构、烯丙基醚结构,使聚合物轻度交联,增加了水泥颗粒间的空间位阻效果,提高产品减水率的同时,能够有效的降低混凝土的粘度。但由于其酯类大单体仅具备空间位阻作用,也没有其他具有防腐作用的单体,防腐性能不佳。

[0014]

cn112708055a公开了一种酯醚共聚降粘型水化调节剂及其制备方法,所述酯醚共聚降粘型水化调节剂由不饱和酯类小单体、酯类大单体混合物和聚醚大单体共聚制得;所述不饱和酯类小单体由多元醇单烯丙基醚和环烷基氨基羧酸/羧酸酯经第一酯化反应得到;所述酯类大单体混合物包含由不饱和羧酸/酸酐(如富马酸或马来酸酐)、苯氧基醇和烷氧基聚多元醇经第二酯化反应得到的酯类大单体和不饱和羧酸/酸酐。但由于其酯类大单体仅具备空间位阻作用,也没有其他具有防腐作用的单体,防腐性能不佳。

[0015]

因此开发一款生产便利、性价比高,且防腐效果优异的高性能聚羧酸减水剂显得十分重要。

技术实现要素:

[0016]

为解决上述现有技术中防腐效果不佳的不足,本发明提供一种高性能聚羧酸减水剂,所述高性能聚羧酸减水剂包含得自单体的聚合物,所述单体包括不饱和醚类大单体,第一酯化单体和防腐功能小单体;所述第一酯化单体为第一酯化产物和/或第二酯化产物;所述第一酯化产物由苯氧乙醇与不饱和羧酸和/或不饱和羧酸酐酯化反应生成;所述第二酯化产物由苯氧异丙醇与不饱和羧酸和/或不饱和羧酸酐酯化反应生成;所述防腐功能小单体为富马酸酯或马来酸酯。

[0017]

在一实施例中,所述不饱和羧酸为丙烯酸或甲基丙烯酸中的一种或几种,所述不饱和羧酸酐为马来酸酐。

[0018]

在一实施例中,所述防腐功能小单体为马来酸二乙酯、富马酸单甲酯、马来酸二甲酯、马来酸二丙酯、富马酸单乙酯、富马酸二甲酯中的一种或几种。

[0019]

在一实施例中,所述不饱和醚类大单体分子量为600~6000,为3

‑

甲基

‑3‑

丁烯

‑1‑

聚乙二醇、2

‑

甲基烯丙基聚乙二醇、乙二醇单乙烯基聚乙二醇醚、4

‑

羟丁基乙烯基聚氧乙烯基醚中的一种或几种。

[0020]

在一实施例中,所述高性能聚羧酸减水剂由所述不饱和醚类大单体、第一混合物、不饱和羧酸和/或不饱和羧酸酐、所述防腐功能小单体自由基聚合而成;所述不饱和醚类大单体、所述第一混合物、所述防腐功能小单体、所述不饱和羧酸和/或不饱和羧酸酐的质量

比范围是400:(1~10):(1~10):(35~50);所述第一混合物包括第一酯化单体及不饱和羧酸和/或不饱和羧酸酐,由苯氧乙醇和/或苯氧异丙醇与不饱和羧酸和/或不饱和羧酸酐酯化反应制得,所述苯氧乙醇和/或苯氧异丙醇与不饱和羧酸和/不饱和羧酸酐的质量比范围是1:(1~3)。

[0021]

本发明还提供一种所述高性能聚羧酸减水剂的制备方法,其中所述第一混合物的制备步骤包括:

[0022]

将不饱和羧酸和/或不饱和羧酸酐、苯氧乙醇和/或苯氧异丙醇和阻聚剂混合,在氮气保护下,升温至70℃~90℃,加入催化剂,保温反应1.0~3.0h,期间用抽真空或氮气带水的方法除去水,反应结束后降至20℃~30℃,得到含有第一酯化单体和未反应的不饱和羧酸和/或不饱和羧酸酐的第一混合物。

[0023]

优选地,所述催化剂为浓硫酸,苯磺酸、对甲苯磺酸和乙基磺酸中的一种或几种;所述阻聚剂为4

‑

羟基

‑

2,2,6,6

‑

四甲基哌啶

‑1‑

氧自由基、对苯二酚、酚噻嗪和对羟基苯甲醚中的一种或几种。

[0024]

在一实施例中,所述高性能聚羧酸减水剂的制备步骤包括:

[0025]

所述不饱和醚类大单体、第一混合物和防腐功能小单体混合溶于水中,并在t1下,滴加引发剂水溶液、链转移剂水溶液、不饱和羧酸和/或不饱和羧酸酐水溶液,t1内滴加完毕后,保温t2,生成所述高性能聚羧酸减水剂。

[0026]

优选地,t1为5℃~50℃,t1为0.5~3.0h,t2为0~2h。

[0027]

优选地,所述引发剂为七水合硫酸亚铁、双氧水、抗坏血酸、还原剂e51和甲醛次硫酸氢钠中的一种或多种组成的氧化还原引发体系,所述链转移剂为次磷酸钠、巯基丙酸、巯基乙醇中的一种或多种。

[0028]

优选地,所述引发剂的用量为所述反应物总质量的0.5%~3.0%;所述链转移剂的用量为所述反应物总质量的0.2%~3.0%;所述反应物包括所述不饱和醚类大单体、所述第一混合物、所述防腐功能小单体、所述不饱和羧酸和/或不饱和羧酸酐。

[0029]

基于上述,与现有技术相比,本发明通过将苯氧乙醇和/或苯氧异丙醇与不饱和羧酸和/或不饱和羧酸酐进行酯化制备得具有苯氧乙醇和/或苯氧异丙醇酯结构的第一酯化单体,并将其与不饱和醚类大单体、防腐功能小单体、不饱和羧酸和/或不饱和羧酸酐共聚的方式在产物分子结构中引入苯氧乙醇、苯氧异丙醇和富马酸酯、马来酸酯结构单元,得到自身具有防腐性能的新型高性能聚羧酸减水剂,无需再复配小分子防腐剂,也就不存在防腐剂和聚羧酸减水剂相容性不好导致的分布不均问题,且由于最终产物为稳定的高分子结构,能够耐受高于50℃以上的高温,高温防腐性能更加优异。

[0030]

本发明所用的原材料来源广泛,价格较低,制备工艺简单,使得项目产品的成本更符合聚羧酸减水剂的应用要求。

[0031]

本发明的其它特征和有益效果将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他有益效果可通过在说明书、权利要求书中所特别指出的结构来实现和获得。

具体实施方式

[0032]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中

的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;下面所描述的本发明不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相互结合;基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0033]

在本发明的描述中,需要说明的是,本发明所使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域的普通技术人员通常所理解的含义相同的含义,不能理解为对本发明的限制;应进一步理解,本发明所使用的术语应被理解为具有与这些术语在本说明书的上下文和相关领域中的含义一致的含义,并且不应以理想化或过于正式的意义来理解,除本发明中明确如此定义之外。

[0034]

本发明提供如下实施例和对比例:

[0035]

实施例1

[0036]

第一混合物a1的制备:

[0037]

将144.00g丙烯酸、138.00g苯氧乙醇和2.00g对苯二酚混合,在氮气保护下,升温至90℃,再加入1.30g对甲苯磺酸,保温反应2.0h,期间用抽真空或通氮气带水的方法除去水,反应结束后降至20℃,得到含有第一酯化单体和未反应的丙烯酸的第一混合物a1。

[0038]

实施例2

[0039]

第一混合物a2的制备:

[0040]

将172.00g甲基丙烯酸、138.00g苯氧乙醇和2.50g4

‑

羟基

‑

2,2,6,6

‑

四甲基哌啶

‑1‑

氧自由基混合,在氮气保护下,升温至90℃,再加入1.30g浓硫酸,保温反应2.5h,期间用抽真空或通氮气带水的方法除去水,反应结束后降至25℃,得到含有第一酯化单体和未反应的丙烯酸的第一混合物a2。

[0041]

实施例3

[0042]

第一混合物a3的制备:

[0043]

将98.00g马来酸酐、72.00g丙烯酸、152.00g苯氧异丙醇、1.00g4

‑

羟基

‑

2,2,6,6

‑

四甲基哌啶

‑1‑

氧自由基和1.0g对苯二酚混合,在氮气保护下,升温至75℃,再加入1.30g对甲苯磺酸,保温反应2.5h,期间用抽真空或通氮气带水的方法除去水,反应结束后降至30℃,得到含有第一酯化单体和未反应的丙烯酸的第一混合物a3。

[0044]

实施例4

[0045]

第一混合物a4的制备:

[0046]

将86.00g甲基丙烯酸、72.00g丙烯酸、69.00g苯氧乙醇、76.00g苯氧异丙醇、1.50g4

‑

羟基

‑

2,2,6,6

‑

四甲基哌啶

‑1‑

氧自由基和1.0g对苯二酚混合,在氮气保护下,升温至85℃,再加入0.80g浓硫酸和0.50g对甲苯磺酸,保温反应1.5h,期间用抽真空或通氮气带水的方法除去水,反应结束后降至28℃,得到含有第一酯化单体和未反应的丙烯酸的第一混合物a4。

[0047]

实施例5

[0048]

第一混合物a5的制备:

[0049]

将216.00g丙烯酸、138.00g苯氧乙醇和2.50g对苯二酚混合,在氮气保护下,升温至90℃,再加入1.60g对甲苯磺酸,保温反应2.0h,期间用抽真空或通氮气带水的方法除去水,反应结束后降至20℃,得到含有第一酯化单体和未反应的丙烯酸的第一混合物a5。

[0050]

实施例6

[0051]

将400.00g分子量为2400的2

‑

甲基烯丙基聚乙二醇、8.00g第一混合物a1、3.00g富马酸单甲酯、0.08g七水合硫酸亚铁、10.00g次磷酸钠和278.00g水加入到反应器中,开启搅拌器,待物料混合均匀,开始滴加丙烯酸水溶液(其中,丙烯酸45.00g,水20.00g)、双氧水水溶液(其中,双氧水3.50g,水30.00g)、甲醛次硫酸氢钠水溶液(其中,甲醛次硫酸氢钠3.00g,水30.00g),起始反应温度为30℃,滴加时间为2.5h,滴加过程控制物料温度≤50℃,滴加完毕后保温1h,得到所述高性能聚羧酸减水剂b1。

[0052]

实施例7

[0053]

将400.00g分子量为2400的3

‑

甲基

‑3‑

丁烯

‑1‑

聚乙二醇、4.00g第一混合物a2、4.00g马来酸二乙酯、0.09g七水合硫酸亚铁和285.00g水加入到反应器中,开启搅拌器,待物料混合均匀,开始滴加丙烯酸水溶液(其中,丙烯酸35.00g,水20.00g)、双氧水水溶液(其中,双氧水3.40g,水20.00g)、巯基丙酸水溶液(其中,巯基丙酸1.40g,水20.00g)、抗坏血酸水溶液(其中,抗坏血酸1.60g,水20.00g),起始反应温度为20℃,滴加时间为3.0h,滴加过程控制物料温度≤45℃,滴加完毕后保温1.5h,得到所述高性能聚羧酸减水剂b2。

[0054]

实施例8

[0055]

将400.00g分子量为3000的4

‑

羟丁基乙烯基聚氧乙烯基醚、6.00g第一混合物a3、1.00g富马酸单甲酯、2.00g马来酸二乙酯、0.09g七水合硫酸亚铁和280.00g水加入到反应器中,开启搅拌器,待物料混合均匀,开始滴加丙烯酸水溶液(其中,丙烯酸40.00g,水20.00g)、双氧水水溶液(其中,双氧水3.30g,水20.00g)、巯基乙醇水溶液(其中,巯基乙醇1.20g,水20.00g)、还原剂e51水溶液(其中,还原剂e51 2.00g,水20.00g),起始反应温度为8℃,滴加时间为1.2h,滴加过程控制物料温度≤35℃,滴加完毕后保温0.5h,得到所述高性能聚羧酸减水剂b3。

[0056]

实施例9

[0057]

将400.00g分子量为3000的乙二醇单乙烯基聚乙二醇醚、5.00g第一混合物a4、2.00g富马酸单甲酯、2.00g马来酸二乙酯、0.08g七水合硫酸亚铁、8.00g次磷酸钠和280.00g水加入到反应器中,开启搅拌器,待物料混合均匀,开始滴加丙烯酸水溶液(其中,丙烯酸36.00g,水20.00g)、双氧水水溶液(其中,双氧水3.00g,水30.00g)、还原剂e51水溶液(其中,还原剂e51 2.20g,水30.00g),起始反应温度为10℃,滴加时间为1.0h,滴加过程控制物料温度≤30℃,滴加完毕后保温0.5h,得到所述高性能聚羧酸减水剂b4。

[0058]

实施例10

[0059]

将400.00g分子量为2400的2

‑

甲基烯丙基聚乙二醇、8.00g第一混合物a5、3.00g富马酸单甲酯、0.08g七水合硫酸亚铁、10.00g次磷酸钠和278.00g水加入到反应器中,开启搅拌器,待物料混合均匀,开始滴加丙烯酸水溶液(其中,丙烯酸43.00g,水20.00g)、双氧水水溶液(其中,双氧水3.50g,水30.00g)、甲醛次硫酸氢钠水溶液(其中,甲醛次硫酸氢钠3.00g,水30.00g),起始反应温度为30℃,滴加时间为2.5h,滴加过程控制物料温度≤50℃,滴加完毕后保温1h,得到所述高性能聚羧酸减水剂b5。

[0060]

对比例1

[0061]

将400.00g分子量为2400的2

‑

甲基烯丙基聚乙二醇、3.00g富马酸单甲酯、0.08g七水合硫酸亚铁、10.00g次磷酸钠和278.00g水加入到反应器中,开启搅拌器,待物料混合均

匀,开始滴加丙烯酸水溶液(其中,丙烯酸45.00g,水20.00g)、双氧水水溶液(其中,双氧水3.50g,水30.00g)、甲醛次硫酸氢钠水溶液(其中,甲醛次硫酸氢钠3.00g,水30.00g),起始反应温度为30℃,滴加时间为2.5h,滴加过程控制物料温度≤50℃,滴加完毕后保温1h,得到对比样品c1。

[0062]

对比例2

[0063]

将400.00g分子量为2400的2

‑

甲基烯丙基聚乙二醇、0.08g七水合硫酸亚铁、10.00g次磷酸钠和278.00g水加入到反应器中,开启搅拌器,待物料混合均匀,开始滴加丙烯酸水溶液(其中,丙烯酸45.00g,水20.00g)、双氧水水溶液(其中,双氧水3.50g,水30.00g)、甲醛次硫酸氢钠水溶液(其中,甲醛次硫酸氢钠3.00g,水30.00g),起始反应温度为30℃,滴加时间为2.5h,滴加过程控制物料温度≤50℃,滴加完毕后保温1h,得到对比样品c2。

[0064]

对比例3

[0065]

将400.00g分子量为2400的2

‑

甲基烯丙基聚乙二醇、8.00g第一混合物a5、0.08g七水合硫酸亚铁、10.00g次磷酸钠和278.00g水加入到反应器中,开启搅拌器,待物料混合均匀,开始滴加丙烯酸水溶液(其中,丙烯酸43.00g,水20.00g)、双氧水水溶液(其中,双氧水3.50g,水30.00g)、甲醛次硫酸氢钠水溶液(其中,甲醛次硫酸氢钠3.00g,水30.00g),起始反应温度为30℃,滴加时间为2.5h,滴加过程控制物料温度≤50℃,滴加完毕后保温1h,得到所述高性能聚羧酸减水剂c3。

[0066]

上述制备方法,实施例和对比例中采用的原料的牌号和其他所述技术指标可以按照现有技术内自行选择,如本发明规定了技术指标则在本发明规定的范围内选择,不影响本发明技术效果。

[0067]

性能检测:

[0068]

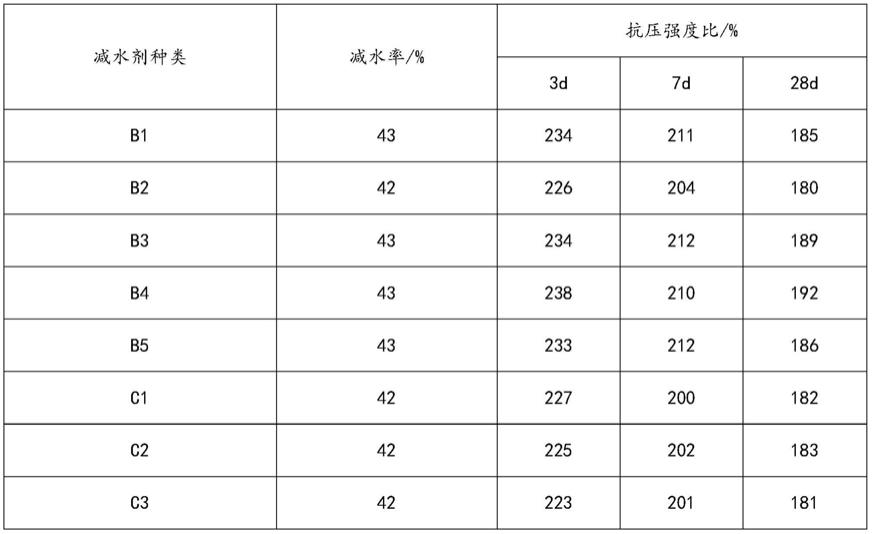

1.混凝土性能测试

[0069]

按照gb/t8076

‑

2008对实施例b1到实施例b5所制得的高性能聚羧酸减水剂和对比例c1到对比例c3所制得的对比样品按照折固掺量为0.18%进行性能测试,测试结果如表1所示:

[0070]

表1混凝土测试结果

[0071][0072]

如表1所示,b1与c1对比的结果显示,将b1中的a1去掉后,产物的减水率和3d、7d、28d抗压强度比略有下降,按本专利技术方案合成的产品均具有较高的减水率和3d、7d、28d抗压强度比。

[0073]

2.防腐性能测试

[0074]

将实施例b1到实施例b5所制得的高性能聚羧酸减水剂和对比例c1到对比例c3所制得的对比样品稀释成浓度15%,外加1%白糖和2%葡糖糖酸钠复配得到最终减水剂成品,将这些成品样品各300g置于相同的容积为500ml的敞口玻璃容器中,先加热到50℃恒温12小时后,置于30℃恒温箱中,放置15天(d)、30d、60d、90d、120d、180d,并在相应的时间观察样品的状态(是否有异味、浑浊或长霉),以比较几个样品的防腐性能,具体测试结果见表2。

[0075]

表2防腐性能测试结果

[0076][0077]

从表2可以看出,c2在30天时已经开始出现异味和长霉现象,共聚时加入富马酸单甲酯的c1和加入混合物a5的c3的防腐效果较c2稍好,但是在120天时也出现了异味,180天出现异味和/或长霉现象,而本发明实施例b1到实施例b5所制得的防腐型高效聚羧酸减水剂较对比例防腐效果明显更好。

[0078]

综上所述,与现有技术相比,本发明通过将苯氧乙醇和/或苯氧异丙醇与不饱和羧酸和/或不饱和羧酸酐进行酯化制备得具有苯氧乙醇和/或苯氧异丙醇酯结构的第一酯化单体,并将其与不饱和醚类大单体、防腐功能小单体、不饱和羧酸和/或不饱和羧酸酐共聚的方式在产物分子结构中引入苯氧乙醇、苯氧异丙醇和富马酸酯、马来酸酯结构单元,得到自身具有防腐性能的新型高性能聚羧酸减水剂,无需再复配小分子防腐剂,也就不存在防腐剂和聚羧酸减水剂相容性不好导致的分布不均问题,且由于最终产物为稳定的高分子结构,能够耐受高于50℃以上的高温,高温防腐性能更加优异。

[0079]

本发明所用的原材料来源广泛,价格较低,制备工艺简单,使得项目产品的成本更符合聚羧酸减水剂的应用要求。

[0080]

另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本发明的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限制。

[0081]

尽管本文中较多的使用了诸如第一酯化单体、第一酯化产物、第二酯化产物、防腐功能小单体、第一混合物、不饱和醚类大单体、不饱和羧酸、不饱和羧酸酐、高性能聚羧酸减水剂等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的;本

发明实施例的说明书和权利要求书中的术语“第一”、“第二”、等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

[0082]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。