1.本发明涉及聚烯烃催化剂技术领域,具体涉及一种负载型聚烯烃催化剂及其制备方法。

背景技术:

2.在聚烯烃的生产制备过程中,为确保聚合物具有良好的颗粒形态和较高的密度,保证聚合物生产工艺的稳定性和连续性,通常将催化剂组分通过物理或化学的方法负载于形态较好、强度适中的惰性无机物载体上,以得到颗粒形态良好、机械磨损强度较高及催化活性较高的聚烯烃催化剂。对于乙烯聚合反应或者乙烯与

ɑ

‑

烯烃的共聚合反应,大多采用ziegler

‑

natta型催化剂。为了提高催化剂活性中心的分散程度,提升催化剂的催化活性,通常将上述z

‑

n催化剂负载在载体上使用。

3.氯化镁由于具有类似三氯化钛的六方晶形,而且mg

2

与ti

4

的离子半径相近,mg和ti之间以“氯桥”相连,能够形成共晶。mg的电负性小于ti的电负性,mg原子的推电子效应会使活性中心ti原子的电子密度增大并削弱ti

‑

c键,从而有利于单体与活性中心配位以及ti

‑

c键上的增长链和单体之间的移位和插入反应,因此氯化镁是ziegler

‑

natta型催化剂的理想载体。但是氯化镁因其具有较高的结晶度和低比表面积,将三氯化钛直接负载在氯化镁上比较困难,并且在较高温度的聚合过程中易脆裂和磨损,导致聚合物形态不佳。

4.硅胶因其多孔性、高比表面积及良好的形态和流动性也常用作聚烯烃催化剂的载体,硅胶载体具备适宜的强度,在催化剂制备及储存过程中不易破碎,但是以硅胶为载体的z

‑

n催化剂在烯烃聚合时催化活性较低。目前通常把氯化镁负载在作为第二载体的硅胶上制得复合载体,然后与钛化合物反应制备聚烯烃用催化剂。氯化镁

‑

硅胶复合载体型z

‑

n催化剂不仅具有ti

‑

mg系负载型催化剂高活性的特点,也具有较高的机械强度、良好的分散流动性和均匀颗粒形态,且聚合反应平稳、聚合物颗粒形态好、堆密度大和细粉含量低等优点。

5.通常制备氯化镁

‑

硅胶复合载体采用浸渍法,即将氯化镁溶解在醇溶液中并浸渍在硅胶表面上。公告号为cn1005844b的中国发明专利公开了以二氧化硅和氯化镁为基础的催化剂载体制备方法,将二氧化硅浸渍在氯化镁水溶液浸渍中,再利用脱水剂将混合物进行热处理制备催化剂载体;该方法也会破坏氯化镁的晶格结构,并且载体中的氯化镁含量较低,不利于催化剂活性中心的生成,负载的催化剂催化活性有待提升。公开号为cn108794666a的中国发明专利申请中公开了一种用于乙烯聚合的催化剂以及催化剂用硅胶载体的制备方法,该专利申请中通过将水玻璃、多元醇和无机酸进行混合接触,使用陶瓷膜过滤器进行过滤洗涤,然后将制备的硅胶滤饼进行球磨,通过喷雾干燥得到硅胶载体,再与含有镁盐和/或钛盐的母液浸渍接触得到乙烯聚合催化剂;该方法中制备的单纯硅胶载体后续通过浸渍接触氯化镁溶液得到氯化镁

‑

硅胶复合载体,负载氯化镁的能力较差,并且制备的催化剂活性有待提高。公告号为cn1958621b的中国发明专利提供了一种用于烯烃聚合的固体催化剂,催化剂组分为卤化镁/硅胶复合载体、两种内给电子体和含钛化合物,其

卤化镁/硅胶复合载体主要是将无水氯化镁溶于乙醇形成母液后与二氧化硅材料混合,经喷雾干燥制得载体颗粒,该方法同样采用浸渍法制备催化剂载体,并且负载的催化剂活性有待提高。上述方法均是通过硅胶本身的颗粒形态控制最终的催化剂形态,限制了催化剂活性中心在硅胶上的负载量,导致最终催化剂活性不高。另外,因六水氯化镁受热容易转变成氧化镁影响催化剂载体活性,目前常规的氯化镁

‑

硅胶复合载体中的氯化镁均采用无水氯化镁,但是相比六水氯化镁,采用无水氯化镁会导致催化剂复合载体的制造生产成本更高。

技术实现要素:

6.为了克服现有技术的不足,本发明的目的在于提供一种负载型聚烯烃催化剂及其制备方法,该负载型聚烯烃催化剂的催化活性高,原料成本低,制备方法简单,易于操作,能够显著提升聚烯烃的聚合速率,改善聚合产物的收率和品质。本发明能够有效解决现有聚烯烃催化剂存在的催化剂载体镁含量低、催化活性欠佳、制造成本高等技术问题。

7.为了解决上述技术问题,本发明采取的技术方案是:

8.一种负载型聚烯烃催化剂,包括高氯化镁含量的硅胶复合载体及其所负载的催化剂,所述高氯化镁含量的硅胶复合载体由六水氯化镁和硅胶滤饼制备而来。

9.进一步地,复合载体负载的催化剂为钛系催化剂。

10.进一步地,所述高氯化镁含量的硅胶复合载体是通过以下步骤制备的:

11.(1)将硅酸钠溶于去离子水中,加入浓度为40%的硫酸水溶液反应2~3小时,调整反应体系的ph值至2~3,老化反应2~3小时后,经多次洗涤和过滤,钠离子含量≤0.1wt%,再采用板框压滤机进行压滤制得胶体状态的硅胶滤饼;

12.(2)将所述硅胶滤饼置于打浆釜中,加入六水氯化镁粉末和去离子水进行混合打浆,制备固含量为15%~20%的浆液,将该浆液应用研磨泵进行多次研磨,采用离心喷雾干燥器进行喷雾干燥,制得所述复合载体;

13.(3)将所述复合载体与氯化铵粉末混合均匀,置于流化床干燥器中进行脱水干燥,制得充分干燥后的高氯化镁含量的硅胶复合载体。

14.进一步地,所述氯化镁和氯化铵的质量比为1:(1~3)。

15.上述含水复合载体与氯化铵粉末混合后在硫化床干燥器中的脱水干燥条件为:首先将流化床干燥器按照50℃/小时的升温速度加热至180~200℃,脱水4小时;再切换n2流化,按照100℃/小时的升温速度升温至600℃,脱水4小时。

16.本发明还提供了一种负载型聚烯烃催化剂的制备方法,包括以下步骤:

17.(1)在无水无氧环境下,将高氯化镁含量的硅胶复合载体加入惰性溶剂中进行分散,再加入烷基铝进行表面活化,搅拌反应4小时,用惰性溶剂多次洗涤,再加入用四氢呋喃溶解的钛金属化合物,载钛运行4小时,洗涤、干燥后得到催化剂a;

18.(2)在无水无氧环境下,在所述催化剂a中加入惰性溶剂进行分散,再加入还原剂进行还原,负压下加热干燥,得到催化剂b,即所述负载型聚烯烃催化剂。

19.进一步地,所述四氢呋喃与钛金属化合物的质量比为(3~8):1。

20.进一步地,所述烷基铝采用三甲基铝、三乙基铝、二乙基氯化铝、三异丙基铝、三异丁基铝、三异辛基铝、三正丁基铝、三正己基铝中的任意一种,优选三乙基铝;所述还原剂采

用三正己基铝或一氯二乙基铝,优选三正己基铝。

21.进一步地,所述钛金属化合物采用三氯化钛、四氯化钛、四溴化钛、四碘化钛、二乙氧基二氯化钛、三乙氧基一氯化钛、甲氧基三氯化钛、二丁氧基二氯化钛中的任意一种,优选三氯化钛;所述烷烃类惰性溶剂采用c5~c

15

的烷烃中的任意一种或几种,优选异戊烷。

22.进一步地,所述载钛运行的温度为50~65℃,所述干燥温度为70~80℃。

23.相对于常规的聚烯烃催化剂,本发明提供的负载型聚烯烃催化剂及其制备方法具有以下有益效果:

24.(1)本发明提供的负载型聚烯烃催化剂具有催化活性高,催化效率更快,显著提升聚烯烃的聚合速率,改善聚合产物的收率和品质,并且制备方法简单方便,易于操作,生产成本低,适合工业化生产。本发明通过氯化镁与胶体状态的二氧化硅伴生结晶的方法制备复合载体,与硅胶固体颗粒相比,二氧化硅胶体的比表面积更大,与氯化镁伴生共结晶,在硅胶微孔的内、外表面、缺陷处及硅胶微球内部吸附更多的氯化镁,增加了复合载体中氯化镁的含量,提高了复合载体的镁硅比,有助于在负载催化剂时形成更多的催化剂活性中心,进而提高催化剂在反应体系中的分散程度,提高催化剂催化活性,改善聚合物的颗粒形态,提升聚合物密度,保证聚合物生产工艺的稳定性和连续性。

25.(2)本发明采用的复合载体在制备过程中采用的是六水氯化镁,相比价格昂贵的无水氯化镁,能够节省原料成本和制造成本,同时制备的复合载体易于保存,不容易水解;通过引入氯化铵,不仅可以消除二氧化硅表面的羟基,还能够与氯化镁协同作用进一步脱除水分。因氯化镁可与z

‑

n催化剂中的卤化钛可共同构成催化剂活性中心,加入氯化铵还能够阻止氯化镁在制备过程中受热生成氧化镁,避免催化剂活性中心减少而影响催化剂的催化活性。

26.(3)本发明在氯化镁

‑

硅胶复合载体负载催化剂前先采用烷基铝将复合载体表面活化,烷基铝可以还原高价态的钛并使之烷基化,从而产生聚合所需的ti

‑

c键结构,还能够减少硅胶表面的羟基含量,在硅胶表面形成一层屏障,阻挡在催化剂负载过程中催化剂与表面羟基接触,避免催化剂失活,进而提高催化剂活性;本发明采用三正己基铝做还原剂,可使催化剂中活性组分ti结构发生明显改变,形成活性更高的晶态mgcl2‑

ticl

x

结构,进而提高催化剂的催化活性。

具体实施方式

27.以下结合具体实施方式对本发明作进一步详细说明,应当理解,以下所述的实施例,仅是本发明的较佳实施例,显示和描述了本发明的基本原理、主要特征以及有益效果,仅用于说明和解释本发明,并非用于限定本发明。

28.本发明提供的负载型聚烯烃催化剂包括高氯化镁含量的硅胶复合载体及其所负载的ziegler

‑

natta型催化剂,具体制备方法如下:

29.(1)将硅酸钠溶于去离子水中,加入浓度为40%的硫酸水溶液反应2~3小时,调整反应体系的ph值至2~3,老化反应2~3小时后,经多次洗涤和过滤,控制钠离子含量≤0.1wt%,再采用板框压滤机进行压滤制得硅胶滤饼;

30.(2)将硅胶滤饼置于打浆釜中,加入六水氯化镁粉末和去离子水进行混合打浆,浆液的固含量控制在15%~20%,将所制备的浆液应用研磨泵进行多次研磨,采用离心喷雾

干燥器进行喷雾干燥,制得含水复合载体;

31.(3)将含水复合载体与氯化铵粉末混合均匀,其中氯化镁和氯化铵的质量比为1:(1~3),将混合物置于流化床干燥器中按照50℃/小时的升温速度加热至180~200℃,脱水4小时;再切换n2流化,按照100℃/小时的升温速度加热至600℃,脱水4小时,冷却至室温,制得高氯化镁含量的硅胶复合载体;

32.(4)将高氯化镁含量的硅胶复合载体加入异戊烷中进行分散,再加入三乙基铝进行表面活化,搅拌反应4小时,用异戊烷多次洗涤,再加入用四氢呋喃溶解的三氯化钛,其中四氢呋喃与三氯化钛的质量比为(3~8):1,50~65℃载钛运行4小时,洗涤、干燥后得到催化剂a;

33.(5)在所述催化剂a中加入异戊烷进行分散,再加入三正己基铝进行还原,控制温度在70~80℃,负压下进行干燥,得到催化剂b,即所述负载型聚烯烃催化剂。

34.上述步骤(4)(5)严格控制在无水无氧条件下进行。

35.本发明的制备方法制得的高氯化镁含量的硅胶复合载体的粒径范围在20~120μm,比表面积为200~500m2/g,含水量低于3wt%,可用于制备聚烯烃用催化剂,尤其乙烯聚合用负载型z

‑

n催化剂。

36.实施例1

37.本实施例的负载型聚烯烃催化剂的镁/钛摩尔比为3:1,制备方法如下:

38.(1)制备镁/硅摩尔比为1:1的氯化镁

‑

硅胶复合载体:

39.①

取5.5kg的硅酸钠置于反应器中,加入50kg去离子水,边搅拌边滴入浓度为40%的硫酸水溶液,反应2小时后,采用前述硫酸水溶液调整反应体系的ph值至2~3,老化反应2小时,用去离子水进行多次洗涤、过滤,直至反应体系内钠离子含量≤0.1wt%,应用板框过滤机进行压滤制得硅胶滤饼。

40.②

将该硅胶滤饼放入打浆釜中,加入9kg六水氯化镁粉和去离子水打浆,浆液固含量控制在15%,将所制备的浆液应用精细研磨泵循环研磨4遍后,经计量泵导入离心喷雾干燥器中进行喷雾干燥,得到含水复合载体。

41.③

按照mgcl2与nh4cl质量比为1:2的比例,在上述含水复合载体中加入氯化铵粉末进行混合,将混合物置于流化床干燥器中按50℃/小时的升温速度加热,到200℃保持脱水4小时,切换n2流化按100℃/小时升温速度加热,升温至600℃保持4小时,冷却至室温,得到高氯化镁含量的硅胶复合载体。

42.(2)制备负载型聚烯烃催化剂:

43.①

取1kg上述镁/硅摩尔比为1:1的氯化镁

‑

硅胶复合载体加入异戊烷中进行分散,再加入1kg浓度为10wt%的三乙基铝

‑

异戊烷溶液进行表面活化,搅拌反应4小时;用异戊烷洗涤3次后,加入用四氢呋喃溶解的三氯化钛,其中三氯化钛含量为0.32kg,四氢呋喃与三氯化钛的质量比为8:1;在60℃温度下载钛运行4小时,经洗涤、干燥后得到催化剂a1;

44.②

取1kg催化剂a1,加入10l异戊烷进行分散,再加入0.6kg浓度为10wt%的三正己基铝

‑

异戊烷溶液进行还原,80℃温度下负压环境进行干燥,得到催化剂b1,即所述负载型聚烯烃催化剂。

45.实施例2

46.本实施例的负载型聚烯烃催化剂的镁/钛摩尔比为4:1,制备方法如下:

47.(1)制备镁/硅摩尔比为1:1的氯化镁

‑

硅胶复合载体,具体制备步骤与实施例1相同,不再赘述。

48.(2)制备负载型聚烯烃催化剂:

49.①

取1kg上述镁/硅摩尔比为1:1的氯化镁

‑

硅胶复合载体加入异戊烷中进行分散,再加入1kg浓度为10wt%的三乙基铝

‑

异戊烷溶液进行表面活化,搅拌反应4小时;用异戊烷洗涤3次后,加入用四氢呋喃溶解的三氯化钛,其中三氯化钛含量为0.25kg,四氢呋喃与三氯化钛的质量比为8:1;在60℃温度下载钛运行4小时,经洗涤、干燥后得到催化剂a2;

50.②

取1kg催化剂a2,加入10l异戊烷进行分散,再加入0.7kg浓度为10wt%的三正己基铝

‑

异戊烷溶液进行还原,80℃温度下负压环境进行干燥,得到催化剂b2,即所述负载型聚烯烃催化剂。

51.实施例3

52.本实施例的负载型聚烯烃催化剂的镁/钛摩尔比为5:1,制备方法如下:

53.(1)制备镁/硅摩尔比为1:1的氯化镁

‑

硅胶复合载体,具体制备步骤与实施例1相同,不再赘述。

54.(2)制备负载型聚烯烃催化剂:

55.①

取1kg上述镁/硅摩尔比为1:1的氯化镁

‑

硅胶复合载体加入异戊烷中进行分散,再加入1kg浓度为10wt%的三乙基铝

‑

异戊烷溶液进行表面活化,搅拌反应4小时;用异戊烷洗涤3次后,加入用四氢呋喃溶解的三氯化钛,其中三氯化钛含量为0.2kg,四氢呋喃与三氯化钛的质量比为8:1;在60℃温度下载钛运行4小时,经洗涤、干燥后得到催化剂a3;

56.②

取1kg催化剂a3,加入10l异戊烷进行分散,再加入0.5kg浓度为10wt%的三正己基铝

‑

异戊烷溶液进行还原,80℃温度下负压环境进行干燥,得到催化剂b3,即所述负载型聚烯烃催化剂。

57.实施例4

58.本实施例的负载型聚烯烃催化剂的镁/钛摩尔比为3:1,制备方法如下:

59.(1)制备镁/硅摩尔比为0.3:1的氯化镁

‑

硅胶复合载体:

60.①

取5.5kg的硅酸钠置于反应器中,加入50kg去离子水,边搅拌边滴入浓度为40%的硫酸水溶液,反应2小时后,采用前述硫酸水溶液调整反应体系的ph值至2~3,老化反应2小时,用去离子水进行多次洗涤、过滤,直至反应体系内钠离子含量≤0.1wt%,应用板框过滤机进行压滤制得硅胶滤饼。

61.②

将该硅胶滤饼放入打浆釜中,加入2.7kg六水氯化镁粉和去离子水打浆,浆液固含量控制在15%,将所制备的浆液应用精细研磨泵循环研磨4遍后,经计量泵导入离心喷雾干燥器中进行喷雾干燥,得到含水复合载体。

62.③

按照mgcl2与nh4cl质量比为1:2的比例,在上述含水复合载体中加入氯化铵粉末进行混合,将混合物置于流化床干燥器中按50℃/小时的升温速度加热,到200℃保持脱水4小时,切换n2流化按100℃/小时升温速度加热,升温至600℃保持4小时,冷却至室温,得到高氯化镁含量的硅胶复合载体。

63.(2)制备负载型聚烯烃催化剂:

64.①

取1kg上述镁/硅摩尔比为0.3:1的氯化镁

‑

硅胶复合载体加入异戊烷中进行分散,再加入0.8kg浓度为10wt%的三乙基铝

‑

异戊烷溶液进行表面活化,搅拌反应4小时;用

异戊烷洗涤3次后,加入用四氢呋喃溶解的三氯化钛,其中三氯化钛含量为0.18kg,四氢呋喃与三氯化钛的质量比为8:1;在60℃温度下载钛运行4小时,经洗涤、干燥后得到催化剂a4;

65.②

取1kg催化剂a4,加入10l异戊烷进行分散,再加入0.8kg浓度为10wt%的三正己基铝

‑

异戊烷溶液进行还原,80℃温度下负压环境进行干燥,得到催化剂b4,即所述负载型聚烯烃催化剂。

66.实施例5

67.本实施例的负载型聚烯烃催化剂的镁/钛摩尔比为3:1,制备方法如下:

68.(1)制备镁/硅摩尔比为3:1的氯化镁

‑

硅胶复合载体:

69.①

取5.5kg的硅酸钠置于反应器中,加入50kg去离子水,边搅拌边滴入浓度为40%的硫酸水溶液,反应2小时后,采用前述硫酸水溶液调整反应体系的ph值至2~3,老化反应2小时,用去离子水进行多次洗涤、过滤,直至反应体系内钠离子含量≤0.1wt%,应用板框过滤机进行压滤制得硅胶滤饼。

70.②

将该硅胶滤饼放入打浆釜中,加入26.5kg六水氯化镁粉和去离子水打浆,浆液固含量控制在15%,将所制备的浆液应用精细研磨泵循环研磨4遍后,经计量泵导入离心喷雾干燥器中进行喷雾干燥,得到含水复合载体。

71.③

按照mgcl2与nh4cl质量比为1:2的比例,在上述含水复合载体中加入氯化铵粉末进行混合,将混合物置于流化床干燥器中按50℃/小时的升温速度加热,到200℃保持脱水4小时,切换n2流化按100℃/小时升温速度加热,升温至600℃保持4小时,冷却至室温,得到高氯化镁含量的硅胶复合载体。

72.(2)制备负载型聚烯烃催化剂:

73.①

取1kg上述镁/硅摩尔比为3:1的氯化镁

‑

硅胶复合载体加入异戊烷中进行分散,再加入1.5kg浓度为10wt%的三乙基铝

‑

异戊烷溶液进行表面活化,搅拌反应4小时;用异戊烷洗涤3次后,加入用四氢呋喃溶解的三氯化钛,其中三氯化钛含量为0.43kg,四氢呋喃与三氯化钛的质量比为8:1;在60℃温度下载钛运行4小时,经洗涤、干燥后得到催化剂a5;

74.②

取1kg催化剂a5,加入10l异戊烷进行分散,再加入1.07kg浓度为10wt%的三正己基铝

‑

异戊烷溶液进行还原,80℃温度下负压环境进行干燥,得到催化剂b5,即所述负载型聚烯烃催化剂。

75.对比例

76.将经600℃脱水的1kg二氧化硅载体(955型号的硅胶)加入10l异戊烷分散,再加入0.6kg浓度为10%wt三乙基铝

‑

异戊烷溶液进行表面活化,搅拌4小时;用异戊烷洗涤3次后,加入母液,母液是用四氢呋喃溶解的三氯化钛和无水氯化镁,其中氯化镁含量为0.116kg,三氯化钛含量为0.063kg,四氢呋喃与三氯化钛的质量比为8:1。在70℃温度下载钛运行4小时,经洗涤、干燥后得到固体催化剂a0。

77.取1kg催化剂a0,加入10l异戊烷分散,再加入1kg浓度为10wt%的三正己基铝

‑

异戊烷溶液进行还原,80℃温度下负压环境进行干燥,得到催化剂b0。

78.催化剂的活性是通过高压乙烯淤浆聚合进行评价的,聚合反应釜经脱水、氧置换合格后,加入己烷、一定量的催化剂、定量的烷基铝,升温至反应温度,投入乙烯升压至反应压力,保持温度、压力。反应结束后,聚合物经干燥后称重。其中,聚合温度:85℃,聚合压力

1mpa,聚合时间2小时。

79.催化剂活性按照以下公式计算:

80.w

cat

=q

pe

/q

cat

×

1000

81.其中,w

cat

为催化剂的聚合活性,单位为gpe/gcat;q

pe

为聚乙烯的质量,单位为g;q

cat

为催化剂的用量,单位为mg。

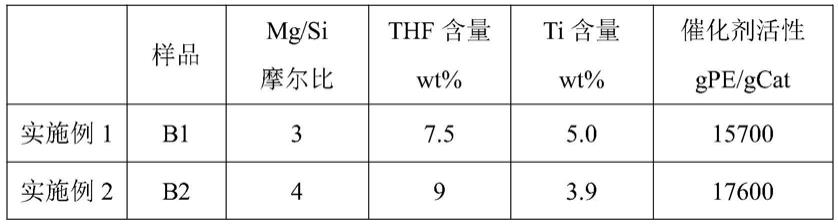

82.取本发明实施例1~5和对比例中制备的负载型催化剂,分别对其四氢呋喃含量、钛含量以及催化剂活性进行测试,性能测试结果如表1所示。

83.表1催化剂的性能测试结果

[0084][0085][0086]

通过表1中的各项测试数据可以看出,相对于普通的聚烯烃催化剂,本发明制备的负载型烯烃催化剂的钛含量更高,用于高压乙烯淤浆聚合时的催化活性更高,能够显著提升乙烯聚合速率,改善聚合产物的收率和品质。

[0087]

以上所述仅为本发明的优选实施例,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。